铜冶炼厂的危险因素辨识与控制

83页1、精品文档,仅供学习与交流,如有侵权请联系网站删除2.4.1 产品方案和设计规模2.4.1.1 设计规模本项目规模为:金铜混合精矿处理能力150万t/a。2.4.1.2 产品方案产品方案为金锭、银锭、硫酸镍、粗硒、1号标准铜、2号标准铜和硫酸,主要产品为:(1)金锭:57.70t/a 含Au99.99% 产品质量符合GB/T4134-2003 1号金国家标准(2)银锭:190.77t/a 含Ag99.99% 产品质量符合GB/T4135-2002 1号银国家标准。(3)精硒: 21.50t/a,含Se 99.99%。(4)粗碲:18.20t/a,含Te 98%。(5)A级铜:92800t/a,含Cu 99.9935%产品质量符合GB/T467-2010 Cu-CATH-1国家标准。(6)1号标准铜:1664t/a,含Cu 99.95%产品质量符合GB/T467-2010 中Cu-CATH-2国家标准,送成品库。(7)粗硫酸镍:520t/a,含Ni18%。2.4.2 主要技术方案及生产工艺流程火法工艺流程为:精矿富氧底吹熔炼铜锍旋浮吹炼粗铜回转式阳极炉精炼不锈钢永久阴极电解,铜阳极泥浸出渣

2、采用氧气斜吹旋转转炉熔炼。铜电解采用大板不锈钢永久阴极电解工艺,产品为A级铜。净液采用传统电积和旋流电积相结合的工艺生产1号标准铜、黑铜。阳极泥处理结合湿法和火法流程的优点,采用加压浸出合金吹炼炉工艺。富氧底吹熔池熔炼属富氧强化熔炼技术,富氧底吹熔池熔炼炼铜技术近几年逐渐发展起来,工业化技术已经成熟。熔炼炉炼铜工艺作为我国自主开发的炼铜工艺,经过越南生权、山东东营、山东恒邦以及包头华鼎等项目的工业化应用后,已经得到了较大的发展,现已成为世界上先进的炼铜工艺之一,成为我国淘汰落后工艺进行技术改造升级采用的首选工艺,能够保证生产过程中的安全、稳定运行。各主要车间或生产系统工艺流程如下:2.4.2.1 火法冶炼工艺流程(1)原料卸矿、储存及配料火车运输和汽车运输的袋装复杂金精矿和铜精矿在卸矿站采用吊车卸车并拆袋,火车运输的散装精矿也在卸矿站采用卸料设备卸料。卸矿站卸下的复杂金精矿和铜精矿经胶带输送机倒运到精矿仓及配料厂房储存。当地的复杂金精矿和铜精矿及脱砷金焙砂、渣精矿、精炼渣等物料用汽车运输到精矿仓及配料厂房储存。精矿仓及配料厂房中复杂金精矿和铜精矿及熔剂、渣精矿的储存时间均为30天,吹炼

3、渣等中间物料的储存时间为7天。精矿仓及配料厂房中的各种物料分别通过抓斗桥式起重机、圆盘给料机和定量给料机倒运到熔炼上料皮带;返回的熔炼烟尘和吹炼烟尘经计量后倒运到熔炼上料皮带。配料后的混合炉料经熔炼上料皮带运至熔炼厂房。(2)熔炼配料后的混合炉料经熔炼上料皮带卸到熔炼炉顶中间料仓中,再经定量给料机和移动式胶带加料机连续地从炉顶加入氧气底吹熔炼炉内。冶炼需要的氧气从熔炼炉底部的氧枪鼓入,使熔池形成剧烈搅拌,炉料在熔池中迅速完成加热、脱水、熔化、氧化、造铜锍和造渣等熔炼过程,反应产物液体铜锍和炉渣因密度的不同而在熔池内分层,铜锍经粒化、干燥和磨粉后气力输送至吹炼炉炉顶料仓。炉渣经炉渣排放口排入渣包、通过渣包车送至渣缓冷场。熔炼渣经冷却后送炉渣选矿车间,选出的渣精矿运至精矿仓及配料厂房返回熔炼配料,渣尾矿外售或堆存。熔炼炉产出的烟气经余热锅炉回收余热、电收尘净化后送去制酸。熔炼余热锅炉和电收尘收集的含铜较高的烟尘通过气体输送至精矿仓及配料厂房的烟灰接收仓,含铅、锌等杂质高的白烟尘外售。氧气底吹熔炼炉需要的压缩空气由设在空压站的高压离心压缩机提供,氧气来自于制氧站,氧枪入口处压缩空气和氧气压力

4、0.6MPa0.7 MPa。当底吹炉氧枪口需要转出熔体面时,在氧枪转出熔体页面后,炉内不再需要氧气和空气,这时将供氧气系统和空气系统中的放气阀打开,氧气和压缩空气排入大气,同时将供氧气和压缩空气管道上的调节阀关闭。氧气底吹熔炼炉连续加料,年工作330d,平均有效工作时间21.6h/d。(3)铜锍磨碎由于旋浮吹炼炉铜锍喷嘴对入炉物料粒度和水分含量要求较高,对铜锍的粒度要求-325目占80%以上,含水0.3%,故铜锍需经粒化、磨粉及干燥后方可入炉。熔炼产出的铜锍首先经粒化装置粒化,然后经胶带输送机倒运到铜锍仓储存。在铜锍仓内,铜锍经计量和配料后送立式磨制粉和干燥,粉料通过布袋收尘器收集,然后用埋刮板输送机送往吹炼炉顶料仓。磨碎过程中的热风由热风炉供给,热风炉燃料为天然气,载气经布袋除尘后直接排空。(4)旋浮吹炼吹炼炉处理的铜锍粉、生石灰粉、石英砂和烟灰按照设定的加料速率,各自通过独立的计量系统、密闭埋刮板输送机加入到反应塔顶的铜锍喷嘴中。富氧空气在喷嘴中和混合物料混合,并以高速喷入吹炼炉高温反应塔内,铜锍在氧的作用下,发生一系列化学反应,完成造渣和造铜过程,生成的粗铜和炉渣在沉淀池中由于比

《铜冶炼厂的危险因素辨识与控制》由会员re****.1分享,可在线阅读,更多相关《铜冶炼厂的危险因素辨识与控制》请在金锄头文库上搜索。

作文范文之写蓝莓的作文

学生周记集锦6篇.doc

简单的酒店租赁合同(六篇).doc

孙子兵法(英汉对照)

![[精品]新课标新高考历史考点集训:2.4 古代的经济政策 含解析](https://union.152files.goldhoe.com/2024-2/4/563b7f53-5c2c-4065-85cd-35bd7c788e60/pic1.jpg)

[精品]新课标新高考历史考点集训:2.4 古代的经济政策 含解析

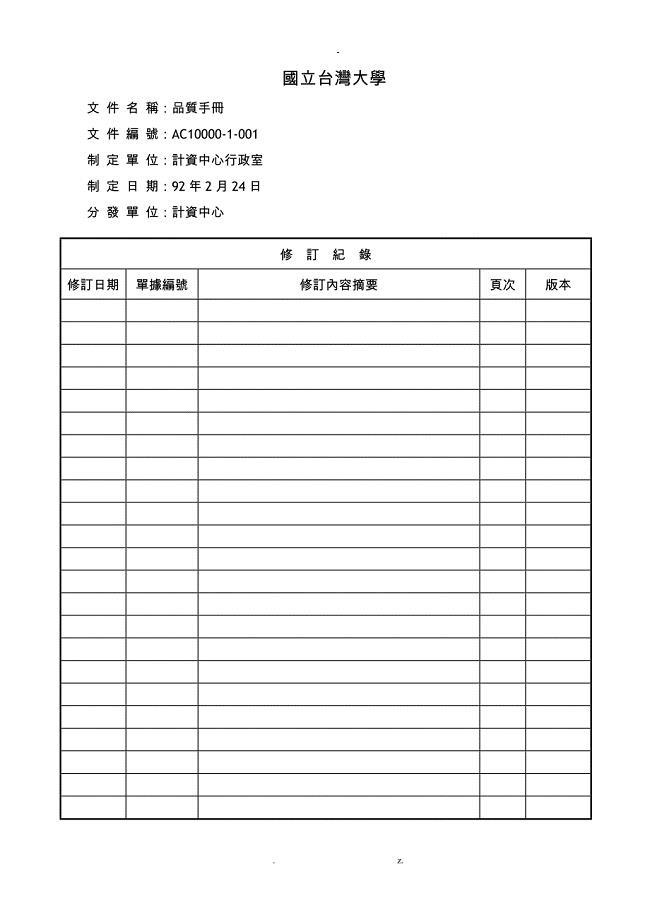

台北科技大学品质手册品质手册

高中政治一轮复习计划模板(三篇).doc

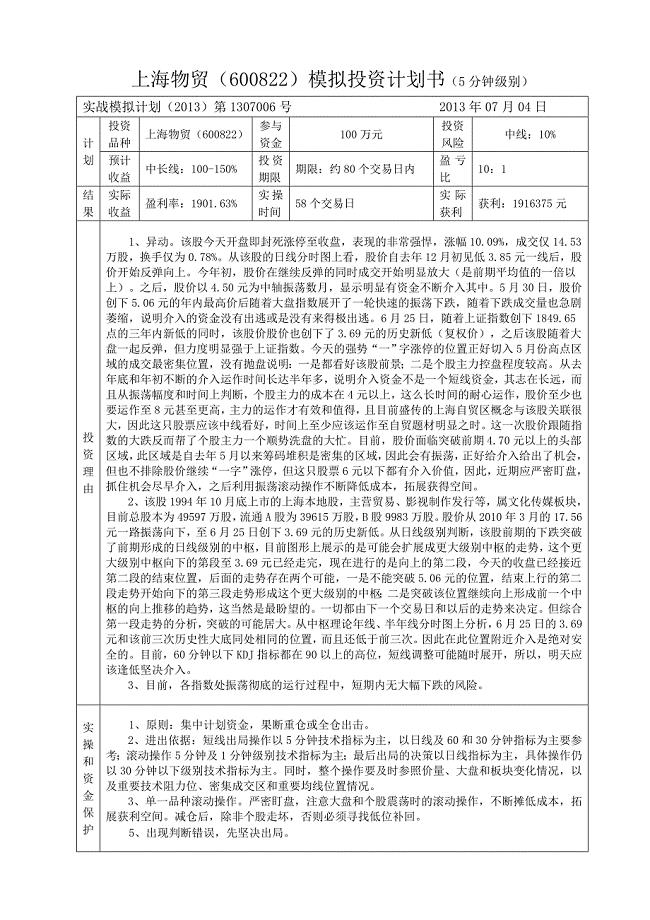

上海物贸投资计划书及操作日记

消防工程竣工报告

人机交互实验报告及实验结果

模具设计与制造实训报告

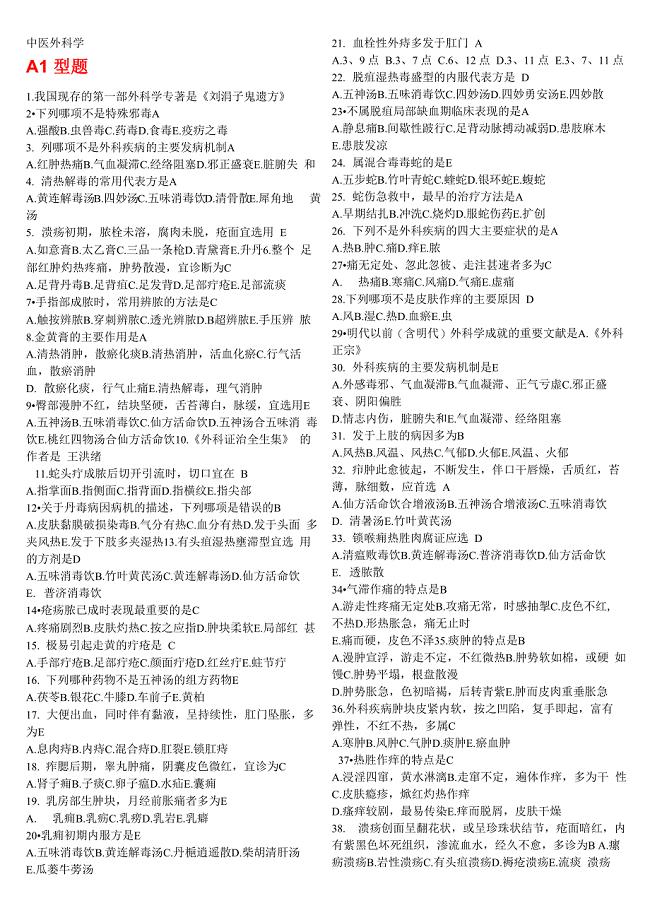

中医外科学题库

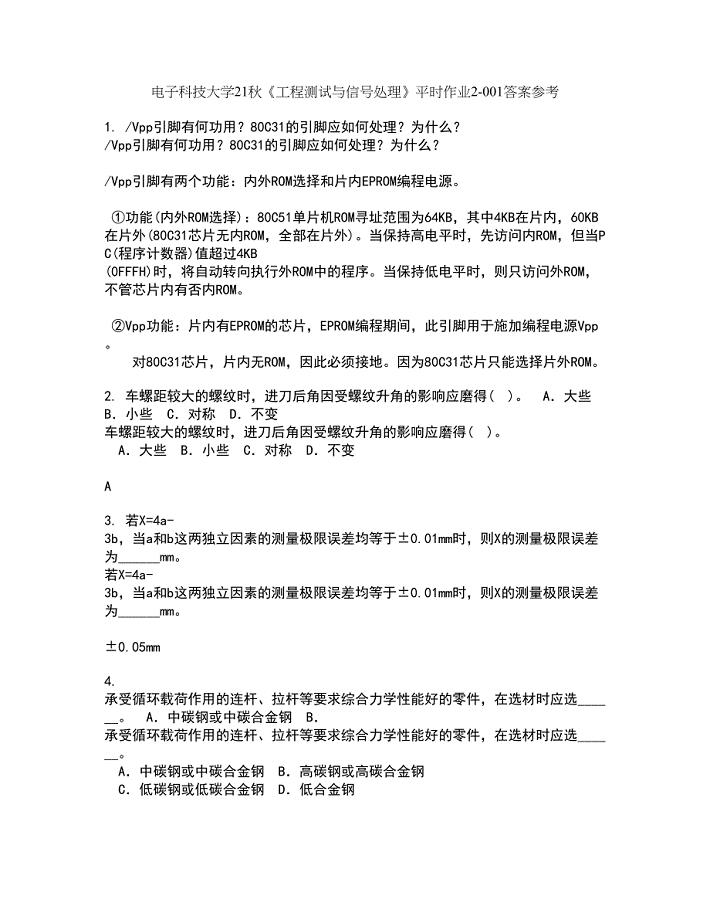

电子科技大学21秋《工程测试与信号处理》平时作业2-001答案参考44

消防安装承包合同范本

青年工作委员会工作探析

最美逆行者电视剧观后感三篇

滨州学院期末考试成人函授0943工业企业管理答案

2022年关于活动策划方案范文合集10篇

化工企业安全检查表综合专项日常节假日季节

2023年致家属的一封感谢信

教育系统小学目标管理综合考评细则参考模板范本

教育系统小学目标管理综合考评细则参考模板范本

2023-06-25 22页

电子商务课程设计

电子商务课程设计

2023-08-24 73页

人教版七年级英语上册复习资料 (2)

人教版七年级英语上册复习资料 (2)

2024-01-27 8页

![雷雨教案和反思[精选文档]](/Images/s.gif) 雷雨教案和反思[精选文档]

雷雨教案和反思[精选文档]

2022-07-29 7页

精细有机合成复习题答案 (1)(精品)

精细有机合成复习题答案 (1)(精品)

2023-03-06 9页

新专项应急预案(1

新专项应急预案(1

2023-08-29 97页

机场跑道施工组织设计

机场跑道施工组织设计

2023-09-13 27页

内部管理规章制度综合(南京某公司)最新XXXX

内部管理规章制度综合(南京某公司)最新XXXX

2023-01-25 130页

船员实用英语会话

船员实用英语会话

2024-01-05 127页

【精品】高考历史人教版复习必修二 第四单元 世界资本主义经济政策的调整与苏联的社会主义建设 第34讲 含答案

【精品】高考历史人教版复习必修二 第四单元 世界资本主义经济政策的调整与苏联的社会主义建设 第34讲 含答案

2024-01-17 8页