精益生产在YF服装公司的应用研究

55页1、第1章 绪论1.1选题的背景及意义随着科学技术的迅速发展,使得我国的社会经济得到不断的推进,并且顺利的加入世界贸易组织(WTO),加入世界贸易组织后,我国日渐成为世界的制造基地。企业的竞争环境也随之发生了很大的变化。譬如:(1)国内同行之间在产品、成本、质量以及服务方面的竞争日趋激烈;(2)国内与国外行业已无明显的界限,国际上的竞争对手直接参与国内市场的竞争,国际知名的世界企业基于对成本的控制,国际市场的争夺,利用其技术、产品优势和相对成熟的管理模式,以合资、独资的形式纷纷来华投资设厂,实施其全球化战略;加剧了整个行业的竞争;(3)石油、煤炭、钢铁、有色金属等生产资料,随着劳动力价格的上升,使得材料的成本因素增加,导致企业的利润下降;(4)由于加入世界贸易组织组织后,竞争能力强,迫使企业不断提升产品的技术含量;(5)客户的个性化需求越来越多,产品的生命周期越来越短,导致产品多样化程度越来越高,反过来又要求加快产品研发的进度。另外,不断压缩的交货周期和对产品和服务的期望越来越高都对企业提出了诸多挑战。在这种形势下,企业想要在激烈的竞争环境中脱颖而出,要想获得进一步的发展,必须具有低成本、

2、高质量、快速向顾客交付多样化产品、满足顾客需求的能力。要想很好的完成这几方面的内容,单单依靠良好的自动化设备和新工艺是不能满足这几方面的要求,企业必须用战略的眼光和精益的思想,加大产品研发和技术改革及设备的投入,并根据自身的实际情况引进新的生产方式和先进的管理工具,对现有业务流程进行重组,改变传统的生产组织方式和组织管理技术,优化企业整个经营系统,降低产品的生产成本和系统运营费用、不断提升产品质量、加快对订单的快速响应、改进售后服务水平,不断开发满足客户需求的定制化的产品来提高自身的综合竞争实力。企业内部生产活动是以生产管理为中心的,是以提高效率为目标的执行性管理,是企业管理的重要组成部分。随着竞争的加剧,对于很多企业来说,精益生产已经不再是要不要做的问题,而是怎么做的问题。毫无疑问,精益生产已经帮助无数的企业走向了卓越。从丰田、戴尔,他们坚定不移地实践着精益思想、精益原则:降低库存、基于顾客需求的拉动生产、建立精益供应链、消除浪费。无间断流程等等。在汽车和IT行业,精益生产已经是最基本的要求,不执行只有死路一条,并且正在向其它行业扩展,像服装、家电、电子乃至服务行业。日本企业的生产效

3、率比欧美企业高一倍,主要部件库存只有欧美企业的十分之一,品质缺陷少一半,产品开发周期也要少一半。所以,机械行业推行精益生产势在必行。1.1.1精益生产的基本思想精益生产(Lean production),以下简称LP,是由美国麻省理工学院国际汽车项目组的研究者John,给日本汽车工业的生产方式起的名称。之所以用“Lean”是因为“Lean”与大量生产相比较,LP是只需要,一半的人员、一半的生产场地、一半的投资、一半工程设计时间、一半新产品开发时间和少得多的库存,这样的几方面因素,使得生产质量更高和品种更多。一个精益产品一般有不多于10% 的浪费。英文词“Lean”的本意是指人或动物瘦,没有脂肪。译成“精益生产”,反映了Lean的本意,反映了Lean production的实质日本人工作上追求完美无缺在制造上讲双零零缺陷和零库存精益思想也可概述为五原则精确地确定特定产品的价值识别出每种产品的价值流,使价值不间断地流动让用户从生产者方面拉动价值永远追求完美。精益产品的开发,包括很多相关的技术有:供应商的参与跨部门的团队、并行工程,每个项目各方面的综合以及每个项目的战略管理。精益生产是基于需

4、求流而生成看板为根据的精益系统。精益生产既是一种原理,又是一种新的生产方式。它是继大量生产(Mass production,以下简称MP )方式之后,对人类社会和人们的生活方式影响最大的一种生产方式,是新时代工业化的象征。通常。通过采用精益生产方式生产率可提高20%生产周期可减少50%-90%。企业中的库存占用生产面积占用厂房设备和人员,造成资金大量占用。不仅如此,库存掩盖了管理中的各种问题使企业丧失竞争力甚至导致企业亏损破产,从一般意义上讲精益生产是指对一切资源的占用少对一切资源的利用率高。资源包括土地厂房设备物料人员时间和资金。精益的含义:指的是质量。质量高的产品在消耗同样多的物化劳动和活劳动的条件下可以提供更好的功能、更可靠的性能和更长的使用寿命。实质上,这是对资源的利用率的提高。精益生产系统也要求供应商执行精益生产以最大化生产率。精益生产系统,另一思想为缩短作业转换时间,就是缩短产品品种转换设备调整时间。将内部作业转变为外部作业,转换为提高设备的作业率达到增加产品生产时间的目的。所谓内部作业转换,指的是无论如何也不得不把设备停下来进行的作业转换。所谓外部转换指的是在设备运转当中

《精益生产在YF服装公司的应用研究》由会员汽***分享,可在线阅读,更多相关《精益生产在YF服装公司的应用研究》请在金锄头文库上搜索。

学校班级留守儿童工作计划例文(4篇).doc

大学生毕业祝福留言2022

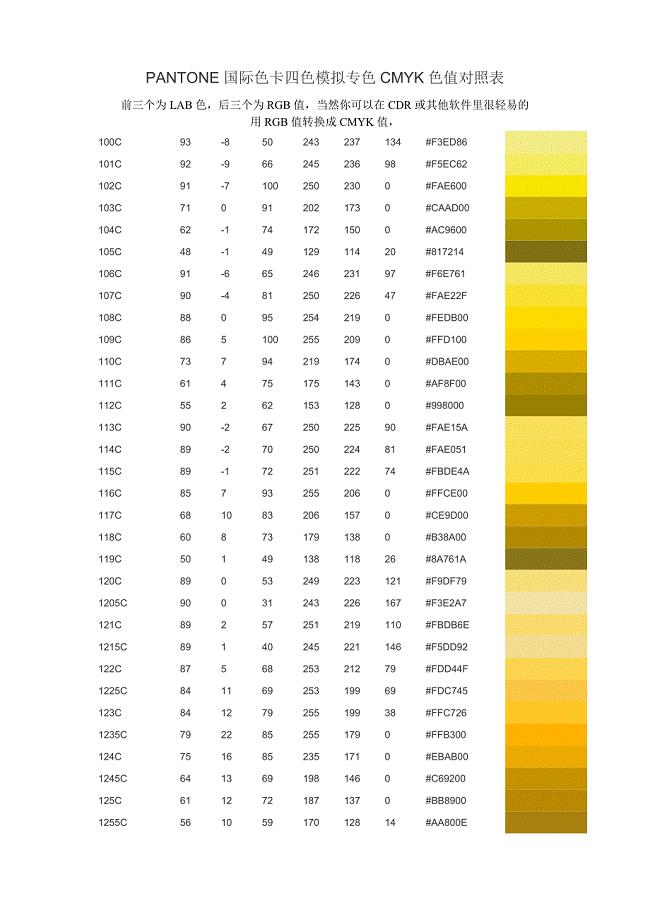

PANTONE国际色卡四色模拟专色CMYK色值对照表

小班美术活动毛线球教案反思

成都理工大学管理信息系统实验报告

计算机网络管理

双梁门式起重机安全技术操作规程

销售经理年度工作总结报告

医生的年终述职报告模板锦集七篇

哈尔滨师范大学图书馆-施工组织设计

残疾人半年工作总结

高等学校教师岗前培训《职业道德论》02-08试卷

最新土地租赁合同范文标准版5篇

二年级语文上册期末成绩分析doc资料

新渥中心卫生院年度工作总结

2014年公需课考试真题

挖掘机租赁协议规律师版(六篇).doc

滨城区一小“三段式生本高效课堂”模式研发情况介绍

金融贸易行业劳动合同书通用版

药店活动策划方案标准版本(2篇)

论重大环境污染事故罪

论重大环境污染事故罪

2023-03-02 10页

会计学专业毕业生论文选

会计学专业毕业生论文选

2022-08-21 13页

高中化学教学论文学者型化学老师的素养

高中化学教学论文学者型化学老师的素养

2023-07-24 12页

浅析财务管理中的预警系统

浅析财务管理中的预警系统

2023-07-24 8页

钢球锥轮式无级变速器的设计论文说明书

钢球锥轮式无级变速器的设计论文说明书

2023-08-06 24页

医药范文参考论当下药理学的管理制度

医药范文参考论当下药理学的管理制度

2023-06-15 4页

上海浦东卫生展研究院2016单位决算

上海浦东卫生展研究院2016单位决算

2022-10-14 18页

华中科技大学推荐免试攻读硕士和博士学位研究生分值奖励细则

华中科技大学推荐免试攻读硕士和博士学位研究生分值奖励细则

2023-12-02 4页

浅谈农村信用社会计事后监督现状及对策

浅谈农村信用社会计事后监督现状及对策

2022-09-22 8页

论国际贸易惯例

论国际贸易惯例

2022-08-23 22页