金属材料减重工艺优化

27页1、数智创新数智创新 变革未来变革未来金属材料减重工艺优化1.轻量化合金及复合材料应用1.先进成型技术与工艺1.金属材料减重设计优化1.表面工程及涂层技术1.热处理工艺优化与控制1.拓扑优化减重设计方法1.材料轻量化与性能评估1.金属材料减重工艺经济性分析Contents Page目录页 轻量化合金及复合材料应用金属材料减重工金属材料减重工艺优艺优化化轻量化合金及复合材料应用1.铝合金作为轻质高强材料,在航空航天、汽车制造等行业具有广泛的应用前景。铝锂合金、铝镁合金和铝铜合金等新合金材料不断开发,具有比强度高、比刚度高,耐腐蚀性好的特点。2.铝合金与复合材料相结合,形成铝合金复合材料,可以进一步减轻重量,提高其力学性能和耐用性。3.铝合金复合材料在航空航天、汽车等领域应用广泛。高强度钢及其复合材料应用:1.高强度钢具有强度高,韧性好,成型性好等优点,是轻量化材料的重要选择。2.高强度钢与复合材料相结合,可以弥补其强度和韧性的不足,提高其服役性能。3.高强度钢复合材料在工程机械、建筑等领域应用广泛。铝合金及其复合材料应用:轻量化合金及复合材料应用轻质金属和合金:1.钛合金具有比强度高、耐腐蚀

2、性好,耐高温性好等优点,是航空航天、海洋工程等领域的重要材料。2.镁合金具有比强度高,重量轻等优点,是汽车、电子等行业的重要材料。3.铍合金具有比强度高,导热性好,非磁性等优点,是航空航天、电子等领域的重要材料。金属复合材料:1.金属复合材料是指两种或多种金属材料通过复合形成的新材料,具有比强度高、比刚度高,耐高温性好,耐腐蚀性好等优点。2.金属复合材料在航空航天、汽车、电子等领域应用广泛。轻量化合金及复合材料应用轻量化工艺优化:1.轻量化工艺优化是指在保证满足使用性能要求的前提下,采用各种工艺手段减少金属构件的重量。2.轻量化工艺优化涉及材料选择、结构优化、加工工艺等多个方面。3.轻量化工艺优化可以降低材料消耗、降低成本、提高使用寿命等优点。轻量化设计与制造:1.轻量化设计与制造是指在产品设计和制造过程中,采用各种手段降低产品重量。2.轻量化设计与制造涉及材料选择、结构优化、加工工艺等多个方面。先进成型技术与工艺金属材料减重工金属材料减重工艺优艺优化化先进成型技术与工艺激光加工技术1.激光切割技术:采用高能量激光束对金属材料进行切割,具有切割精度高、速度快、无切屑、无热变形等优点,广

3、泛应用于航空航天、汽车制造、电子电器等领域。2.激光焊接技术:采用高能量激光束对金属材料进行焊接,具有焊接速度快、焊接质量高、焊缝强度高、变形小等优点,广泛应用于航空航天、汽车制造、电子电器等领域。3.激光熔覆技术:采用高能量激光束将金属粉末熔覆到金属基板上,形成均匀致密的涂层,具有耐磨性好、耐腐蚀性好、抗氧化性好等优点,广泛应用于航空航天、汽车制造、机械制造等领域。增材制造技术1.选择性激光熔化技术(SLM):采用高能量激光束逐层熔化金属粉末,形成三维实体模型,具有成型精度高、表面质量好、材料利用率高等优点,广泛应用于航空航天、汽车制造、医疗器械等领域。2.电子束熔化技术(EBM):采用高能量电子束逐层熔化金属粉末,形成三维实体模型,具有成型精度高、表面质量好、材料利用率高等优点,广泛应用于航空航天、汽车制造、医疗器械等领域。3.直接金属激光烧结技术(DMLS):采用高能量激光束逐层烧结金属粉末,形成三维实体模型,具有成型精度高、表面质量好、材料利用率高等优点,广泛应用于航空航天、汽车制造、医疗器械等领域。金属材料减重设计优化金属材料减重工金属材料减重工艺优艺优化化金属材料减重设计优

4、化新型减重材料应用1.先进高强度钢(AHSS)的使用:AHSS具有优异的强度和韧性,可有效减轻重量,同时满足结构强度的要求。2.铝合金的应用:铝合金具有轻质、高强度的特点,特别是铝锂合金,具有更高的强度和更低的密度,广泛应用于汽车、航空航天等领域。3.镁合金的应用:镁合金具有比铝合金更轻的重量,但强度较低,主要用于对强度要求不高的场合,如汽车零部件、电子产品外壳等。4.钛合金的应用:钛合金具有优异的强度、韧性和耐腐蚀性,但价格昂贵,主要用于航空航天、医疗等领域。拓扑优化设计1.拓扑优化设计理念:拓扑优化设计是一种通过优化材料分布来实现结构轻量化的设计方法,它可以根据载荷和约束条件,自动生成具有最佳性能的结构形状。2.拓扑优化设计方法:拓扑优化设计方法包括密度法、水平集法、进化算法等。其中,密度法是最常用的方法,它通过迭代优化材料密度分布来实现结构轻量化。3.拓扑优化设计软件:拓扑优化设计软件可以帮助工程师快速、高效地进行结构轻量化设计,常见的拓扑优化设计软件包括AltairOptiStruct、ANSYSWorkbench、SolidWorksSimulation等。表面工程及涂层技术

5、金属材料减重工金属材料减重工艺优艺优化化表面工程及涂层技术表面工程及涂层技术1.表面工程技术是指通过改变金属材料表面的结构、成分或性能来提高其使用性能的一系列工艺技术。2.表面工程技术包括:化学镀、电镀、物理气相沉积、化学气相沉积、离子注入和激光表面处理等。3.表面工程技术可以提高金属材料的耐磨性、耐腐蚀性、抗氧化性和抗疲劳性,降低摩擦系数,提高表面硬度和强度,改善材料与其他材料的连接性能,延长使用寿命。激光表面处理技术1.激光表面处理技术是一种利用激光的高能量密度、高方向性和良好的聚焦特性对金属材料表面进行加热、熔化和重熔的加工技术。2.激光表面处理技术可以实现金属材料表面的强化、合金化、熔覆和表面改性等多种工艺。3.激光表面处理技术具有加工速度快、效率高、加工精度高、热影响区小、变形小、表面硬度高、耐磨性好、耐腐蚀性好等优点。表面工程及涂层技术化学气相沉积技术1.化学气相沉积技术是指利用化学反应在金属材料表面沉积一层薄膜的工艺技术。2.化学气相沉积技术可以沉积各种金属、合金、化合物和陶瓷薄膜。3.化学气相沉积技术具有工艺简单、设备投资少、薄膜质量好、均匀性好、附着力强等优点。物理气

《金属材料减重工艺优化》由会员杨***分享,可在线阅读,更多相关《金属材料减重工艺优化》请在金锄头文库上搜索。

龙泉青瓷的传承困境与发展

齐齐哈尔地区抗根肿病大白菜品种的抗性鉴定与评价

基于系统动力学模型的胶州湾海域承载力预测

基于弯液面电化学连接碳纤维实验初探

龟甲胶研究发展探析

鼻腔黏膜免疫佐剂鞭毛蛋白的研究进展

鼻内镜辅助上颌骨部分切除术治疗鼻腔鼻窦腺样囊性癌的临床分析

黑豆不同发芽期多酚、黄酮及抗氧化活性分析

齐鲁青未了:山东当代文学审美流变论

黄登水电站机电设备安装工程施工技术质量管理

黄河文化传承视角下音乐剧创作探究

黄亦琦从风论治咳嗽变异性哮喘经验※

鲸豚动物吸附式声学行为记录器综述

魏西晋并官省职论考

高速公路路面养护技术探讨-以某段高速公路为例

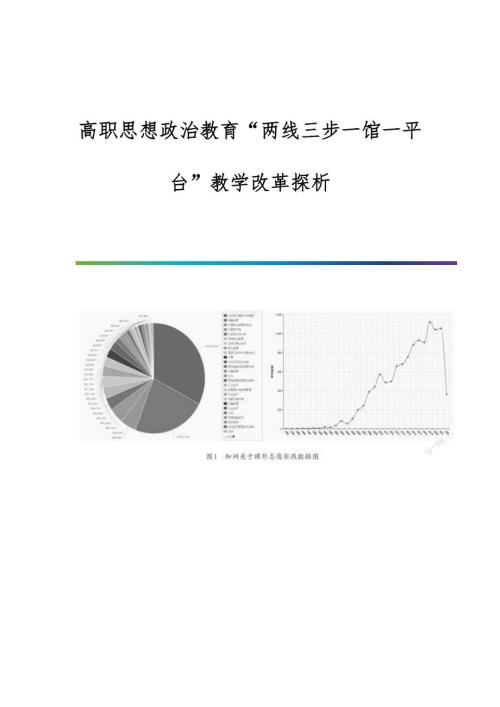

高职思想政治教育两线三步一馆一平台教学改革探析

高等学校设立校级科研基金项目的相关问题研究

高校零星维修工程管理存在问题与对策

高校武术教学的开展策略

高校实验室建设与创新人才培养分析

食品营养与免疫功能关联研究

食品营养与免疫功能关联研究

2024-05-05 51页

药物合成优化-绿色环保新工艺

药物合成优化-绿色环保新工艺

2024-05-03 92页

网络安全运营中心的技术和实践

网络安全运营中心的技术和实践

2024-05-03 59页

环境教育与公众参与-第2篇分析

环境教育与公众参与-第2篇分析

2024-05-03 77页

五金行业跨境电商与全球化发展

五金行业跨境电商与全球化发展

2024-05-03 100页

量化交易策略的执行算法优化

量化交易策略的执行算法优化

2024-05-03 137页

食品中营养成分的检测与评价

食品中营养成分的检测与评价

2024-05-03 96页

牛黄清火丸抗过敏性鼻炎作用与信号通路机制

牛黄清火丸抗过敏性鼻炎作用与信号通路机制

2024-05-03 64页

物联网企业信息系统定制开发的智能制造与工业0

物联网企业信息系统定制开发的智能制造与工业0

2024-05-03 71页

纤维素纳米晶增强纺织材料的性能研究

纤维素纳米晶增强纺织材料的性能研究

2024-05-03 51页