精益生产论文

8页1、论精益生产精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际 汽车计划组织( IMVP )的专家对日本丰田准时化生产 JIT(Just In Time ) 生产方式的赞誉称呼。精,即少而精,不投入多余的生产要素,只是在适 当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益, 即所有经营活动都要有益有效,具有经济效益。精益生产方式源于丰田生 产方式,是由美国麻省理工学院组织世界上 17 个国家的专家、学者,花费 5 年时间,耗资 500 万美元,以汽车工业这一开创大批量生产方式和精益生 产方式 JIT 的典型工业为例,经理论化后总结出来的。精益生产方式的优 越性不仅体现在生产制造系统,同样也体现在产品开发、协作配套、营销 网络以及经营管理等各个方面,它是当前工业界最佳的一种生产组织体系 和方式,也必将成为二十一世纪标准的全球生产体系。精益生产方式是战后日本汽车工业遭到的“资源稀缺”和“多品种、 少批量”的市场制约的产物。它是从丰田相佐诘开始,经丰田喜一郎及 大 野耐一等人的共同努力,直到 20 世纪 60 年代才逐步完善而形成的。其核心是消除一切无

2、效劳动和浪费,它把目标确定在尽善尽美上,通 过不断地降低成本、提高质量、增强生产灵活性、实现无废品和零库存等 手段确保企业在市场竞争中的优势,同时,精益生产把责任下放到组织结 构的各个层次,采用小组工作法,充分调动全体职工的积极性和聪明才智, 把缺陷和浪费及时地消灭在每一个岗位。其中 JIT 生产方式的基本思想是“只在需要的时候,按需要的量,生 产所需的产品”,也就是追求一种无库存,或库存达到最小的生产系统。 JIT 的基本思想是生产的计划和控制及库存的管理。JIT 生产方式以准时生产为出发点, 首先暴露出生产过量和其他方面的 浪费,然后对设备、人员等进行淘汰、调整,达到降低成本、简化计划和 提高控制的目的。在生产现场控制技术方面, JIT 的基本原则是在正确的时 间,生产正确数量的零件或产品,即准时生产。它将传统生产过程中前道 工序向后道工序送货,改为后道工序根据“看板”向前道工序取货,看板 系统是JIT生产现场控制技术的核心,但 JIT不仅仅是看板管理。JIT的基础之一是均衡化生产,即平均制造产品,使物流在各作业之间、 生产线之间、工序之间、工厂之间平衡、均衡地流动。为达到均衡化,

3、在 JIT中采用月计划、日计划,并根据需求变化及时对计划进行调整。JIT可以使生产资源合理利用,包括劳动力柔性和设备柔性。当市场需 求波动时,要求劳动力资源也作相应调整。如需求量增加不大时,可通过 适当调整具有多种技能操作者的操作来完成;当需求量降低时,可采用减 少生产班次、解雇临时工、分配多余的操作工去参加维护和维修设备。这 就是劳动力柔性的含义;而设备柔性是指在产品设计时就考虑加工问题, 发展多功能设备。JIT 强调全面质量管理,目标是消除不合格品。消除可能引起不合格品 的根源,并设法解决问题,JIT中还包含许多有利于提高质量的因素,如批 量小、零件很快移到下工序、质量问题可以及早发现等。JIT以订单驱动,通过看板,采用拉动方式把供、产、销紧密地衔接起 来,使物资储备,成本库存和在制品大为减少,提咼了生产效率。(一)适时适量生产生产同步化,即工序间不设置仓库,前一工序的加工结束后,使半产品立即转到下一工序去,装配线与机械加工几乎平 行进行。在铸造、锻造、冲压等必须成批生产的工序,则通过尽量缩短作 业更换时间来尽量缩小生产批量。生产的同步化通过后工序领取这样的方 法来实现。(二)生产

4、均衡化生产均衡化是实现适时适量生产的前提条件。所谓生产的均衡化,是指总装配线在向前工序领取零部件时应均衡地使用各 种零部件,生产各种产品。为此在制定生产计划时就必须全面考虑,然后 将其体现在产品生产顺序计划之中。在 JIT 生产方式中,通过将质量管理贯穿于每一工序之中来实现提高 质量与降低成本的一致性,具体方法是自働化。自働化是指融入生产组织 中的这样两种机制:第一,使设备或生产线能够自动检测不良产品;第二, 生产第一线的设备操作工人发现产品或设备的问题时,有权自行停止生产 的管理机制。JIT生产方式的基本手段也可以概括为下述三方面:生产流程化、生产均衡化、资源配置合理化 。生产流程化即按生产汽车所需的工序从最后一个工序开始往前推, 确定 前面一个工序的类别,并依次的恰当安排生产流程,根据流程与每个环节 所需库存数量和时间先后来安排库存和组织物流。尽量减少物资在生产现 场的停滞与搬运,让物资在生产流程上毫无阻碍地流动。“在需要的时候,按需要的量生产所需的产品”。对于企业来说,各 种产品的产量必须能够灵活地适应市场需要量的变比。众所周知,生产过 剩会引起人员、设备、库存费用等一系列的浪费

《精益生产论文》由会员壹****1分享,可在线阅读,更多相关《精益生产论文》请在金锄头文库上搜索。

B2C网站运营推广经验分享用

最新无人驾驶测试场国内外发展现状

评语大全之幼儿园每月评语

工业园区供热可行性实施分析报告

小学2023-2024学年度教研室工作计划例文(四篇)

12课第一次工业革命说课稿

安全文化学习手册

2023学生会学期个人工作总结(二篇).doc

教师与家长冲突关系产生与解决建议

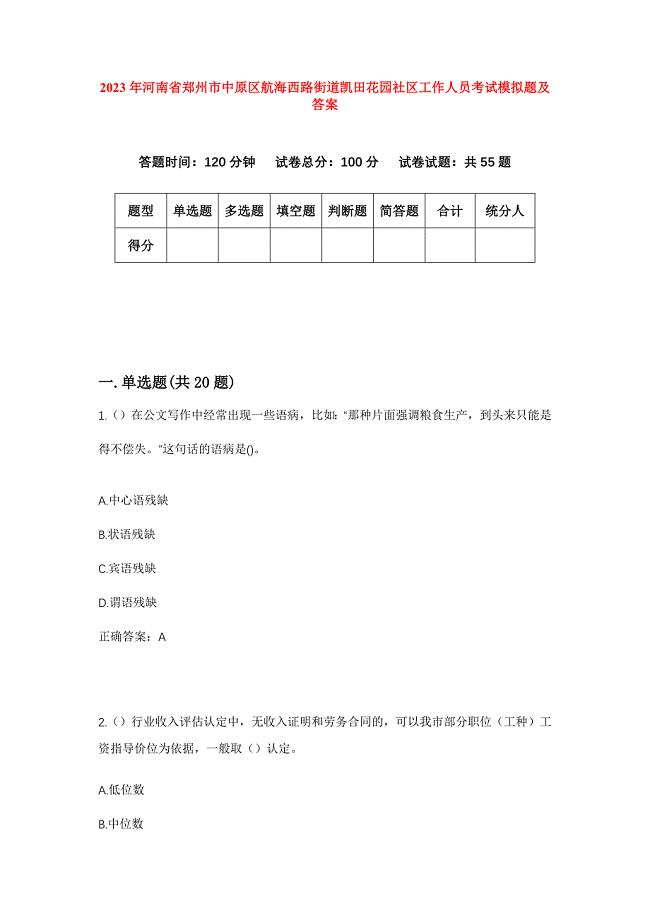

2023年河南省郑州市中原区航海西路街道凯田花园社区工作人员考试模拟题及答案

经发办、安办上半年工作总结

技术人员聘用合同模板

优秀志愿者服务活动总结.doc

Friends白云说课稿

2022年中外农副产品合作经营合同2)

矿安全监测监控系统管理制度范本

急性化脓性甲状腺炎的诊断依据是什么

中医临床术语 眼科学

2023幼儿园防溺水工作计划标准模板(二篇).doc

第四册卫生与保健教案

数控原理简答题DOC

数控原理简答题DOC

2023-07-26 24页

最新加强文明创建构建和谐烟草

最新加强文明创建构建和谐烟草

2023-08-21 8页

关于毕业生就业协议书汇总10篇

关于毕业生就业协议书汇总10篇

2023-11-13 30页

交通安全在我心中中队活动方案

交通安全在我心中中队活动方案

2022-11-16 9页

资格证明材料承诺函

资格证明材料承诺函

2024-02-22 2页

周长的初步认识

周长的初步认识

2023-02-11 4页

百货店企业竞争力评价指标体系研究

百货店企业竞争力评价指标体系研究

2023-03-21 14页

混凝土罐车司机安全教育会议

混凝土罐车司机安全教育会议

2023-02-20 2页

高一物理综合练习题

高一物理综合练习题

2022-11-17 5页

2023践行新时代“枫桥经验”主题研讨发言经验交流材料16篇

2023践行新时代“枫桥经验”主题研讨发言经验交流材料16篇

2024-02-07 82页

路面水毁成因与防治措施【工程建筑论文】

路面水毁成因与防治措施【工程建筑论文】 【最新word论文】路面水毁成因与防治措施【工程建筑专业论文】

【最新word论文】路面水毁成因与防治措施【工程建筑专业论文】 行政拘留通知书样本

行政拘留通知书样本 边远贫困地区、边疆民族地区和革命老区人才支持计划实施

边远贫困地区、边疆民族地区和革命老区人才支持计划实施 加热炉PLC控制系统设计选题背景及意义

加热炉PLC控制系统设计选题背景及意义 稻田养蟹项目实施方案

稻田养蟹项目实施方案 市场营销学(专科)第一次任务_0001-四川电大-课程号:5108021-辅导资料

市场营销学(专科)第一次任务_0001-四川电大-课程号:5108021-辅导资料 市场营销学(本科)第四次任务_0001-四川电大-课程号:5107003-辅导资料

市场营销学(本科)第四次任务_0001-四川电大-课程号:5107003-辅导资料 统计学原理统计学基础作业一_0001-四川电大-课程号:5110360-辅导资料

统计学原理统计学基础作业一_0001-四川电大-课程号:5110360-辅导资料 市场营销第三次任务_0001-四川电大-课程号:5110084-辅导资料

市场营销第三次任务_0001-四川电大-课程号:5110084-辅导资料 市场营销第二次任务_0001-四川电大-课程号:5110084-辅导资料

市场营销第二次任务_0001-四川电大-课程号:5110084-辅导资料 泰和县布坑石膏矿区林林石膏矿年产 4 万吨矿石建设项目环评报告

泰和县布坑石膏矿区林林石膏矿年产 4 万吨矿石建设项目环评报告