专题论文--浅谈轴类零件加工工艺

18页1、毕业设计(或论文)说明书专题论文浅谈轴类零件加工工艺摘要:轴是组成机器的主要零件之一,一切作回转运动的传动零件(例如齿轮,蜗轮等),都必须安装在轴上才能进行运动及动力的传递。它通常被用于支撑传动件的传递扭矩。轴是旋转体零件,其长度大于直径。加工表面通常由内外圆柱面、圆锥面、螺纹、花键、横孔、沟槽等。关键字:轴,精度,基准正文:轴是组成机械的主要零件之一,所以在机械加工中轴的加工工艺是做为重中之中来进行研究的。目前我国正在大力发展制造工业,因此对轴类加工工艺的研究也提出了新的要求。在当今各国加工工艺飞速发展,对零件的加工精度不断提高,各种高精密设备的应用使零件的加工速度和加工精度比以往有了很大改观,因此我们也应该有责任去追赶并超越。作为一名从事机械行业的学生我也要谈一下自己对该方面的见解。一 概 述1轴类零件的功用与结构特点轴类零件主要用于支承传动零件(齿轮、带轮等),承受载荷、传递转矩以及保证装在轴上零件的回转精度。 根据轴的结构形状,轴的分类如图 6 1 所示。根据轴的长度 L 与直径 d 之比,又可分为刚性轴( L/d 12 )和挠性轴( L/d 12 )两种。 轴类零件通常由内外

2、圆柱面、内外圆锥面、端面、台阶面、螺纹、键槽、花键、横向孔及沟槽等组成。 2轴类零件的技术要求、材料和毛坯装轴承的轴颈和装传动零件的轴头处表面,一般是轴类零件的重要表面,其尺寸精度、形状精度(圆度、圆柱度等)、位置精度(同轴度、与端面的垂直度等)及表面粗糙度要求均较高,是在制订轴类零件机械加工工艺规程时,应着重考虑的因素。 一般轴类零件常选用 45 钢;对于中等精度而转速较高的轴可用40Cr ;对于高速、重载荷等条件下工作的轴可选用 20Cr 、 20CrMnTi 等低碳合金钢进行渗碳淬火,或用 38CrMoAlA 氮化钢进行氮化处理。 外圆表面是轴类零件的主要表面,因此要能合理地制订轴类零件的机械加工工艺规程,首先应了解外圆表面的各种加工方法和加工方案。本章主要介绍常用的几种外圆加工方法和常用的外圆加工方案。轴类零件的毛坯最常用的是圆棒料和锻件,只有某些大型的、结构复杂的轴才采用铸件(铸钢或球墨铸铁)。二 外圆表面的加工方法和加工方案1 外圆表面的车削加工根据毛坯的制造精度和工件最终加工要求,外圆车削一般可分为粗车、半精车、精车、精细车。 粗车的目的是切去毛坯硬皮和大部分余量。加工后

3、工件尺寸精度 IT11IT13 ,表面粗糙度 Ra5012.5 m 。 半精车的尺寸精度可达 IT8IT10 ,表面粗糙度 Ra6.33.2 m 。半精车可作为中等精度表面的终加工,也可作为磨削或精加工的预加工。 精车后的尺寸精度可达 IT7IT8 ,表面粗糙度 Ra1.60.8 m 。 精细车后的尺寸精度可达 IT6IT7 ,表面粗糙度 Ra0.40.025 m 。精细车尤其适合于有色金属加工,有色金属一般不宜采用磨削,所以常用精细车代替磨削。 2 外圆表面的磨削加工磨削是外圆表面精加工的主要方法之一。它既可加工淬硬后的表面,又可加工未经淬火的表面。 根据磨削时工件定位方式的不同,外圆磨削可分为:中心磨削和无心磨削两大类。(1)中心磨削中心磨削即普通的外圆磨削,被磨削的工件由中心孔定位,在外圆磨床或万能外圆磨床上加工。磨削后工件尺寸精度可达 IT6IT8 ,表面粗糙度 Ra0.80.1 m 。按进给方式不同分为纵向进给磨削法和横向进给磨削法。 a 纵向进给磨削法(纵向磨法) 如图 6-2 所示,砂轮高速旋转,工件装在前后顶尖上,工件旋转并和工作台一起纵向往复运动。b 横向进给磨削法(

4、切入磨法) 如图 6-3 所示,此种磨削法没有纵向进给运动。当工件旋转时,砂轮以慢速作连续的横向进给运动。其生产率高,适用于大批量生产,也能进行成形磨削。但横向磨削力较大,磨削温度高,要求机床、工件有足够的刚度,故适合磨削短而粗,刚性好的工件;加工精度低于纵向磨法。(2)无心磨削 无心磨削是一种高生产率的精加工方法,以被磨削的外圆本身作为定位基准。目前无心磨削的方式主要有:贯穿法和切入法。 如图 6-4 所示为外圆贯穿磨法的原理。 工件处于磨轮和导轮之间,下面用支承板支承。磨轮轴线水平放置,导轮轴线倾斜一个不大的 角。这样导轮的圆周速 度 导 可以分解为带动工件旋转的 工 和使工件轴向进给的分量 纵 。 如图 6-5 为切入磨削法磨削的原理。导轮 3 带动工件 2 旋转并压向磨轮 1 。加工时,工件和导轮及支承板一起向砂轮作横向进给。磨削结束后,导轮后退,取下工件。导轮的轴线与砂轮的轴线平行或相交成很小的角度( 0.51 o ),此角度大小能使工件与挡铁 4 (限制工件轴向位置)很好地贴住即可。 无心磨削时,必须满足下列条件: a 由于导轮倾斜了一个 角度,为了保证切削平稳,导轮与工件

《专题论文--浅谈轴类零件加工工艺》由会员枫**分享,可在线阅读,更多相关《专题论文--浅谈轴类零件加工工艺》请在金锄头文库上搜索。

数学教学工作总结样本.doc

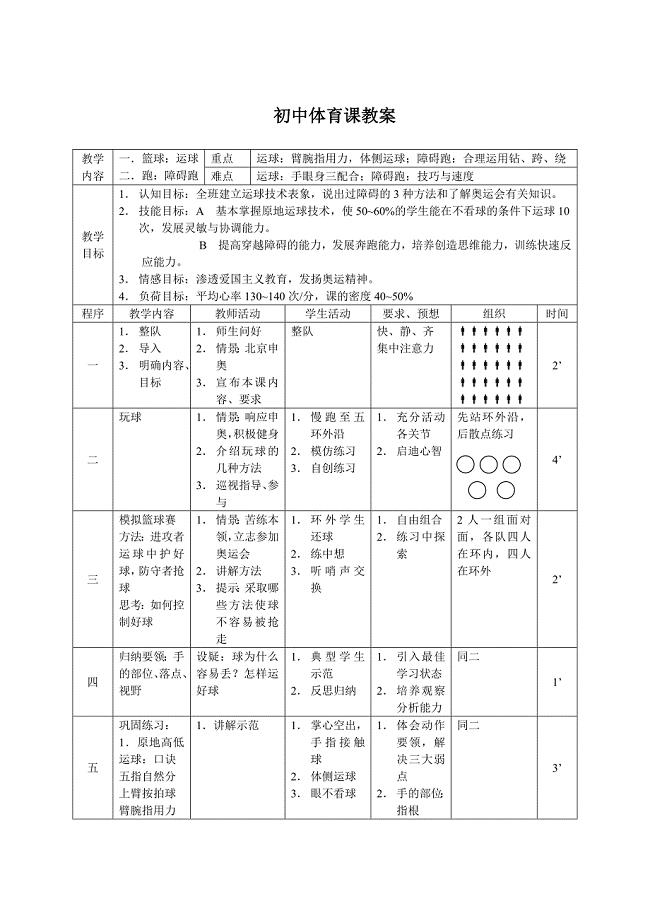

初中体育课教案2

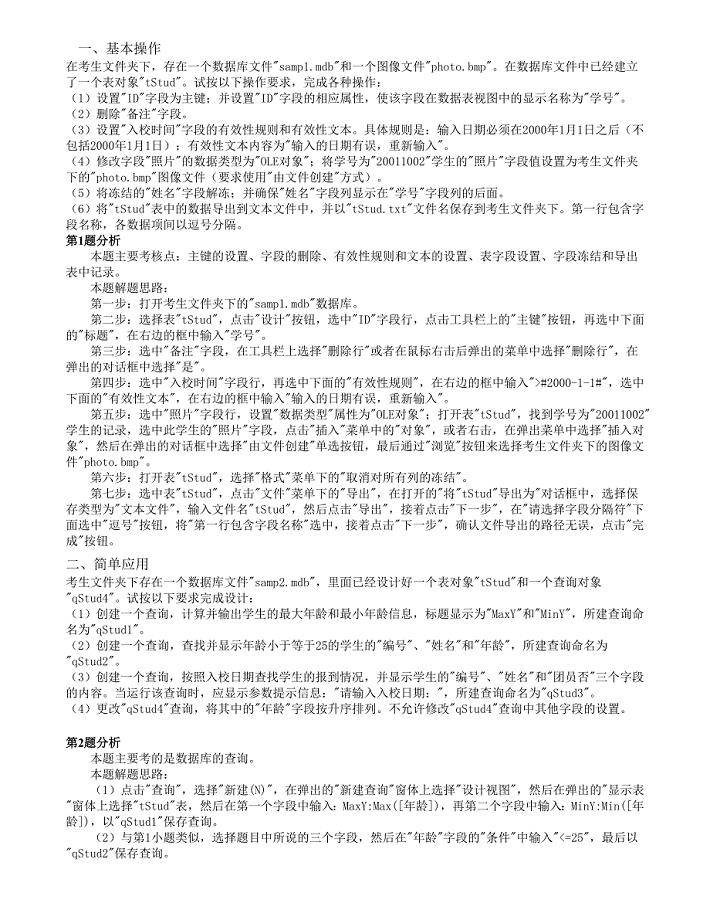

ACCESS上机试题及答案

江苏省连云港市灌云县四队中学高中语文《烛之武退秦师》教案-苏教版必修3

采购的会议纪要范文

节约用水宣传活动总结(2篇).doc

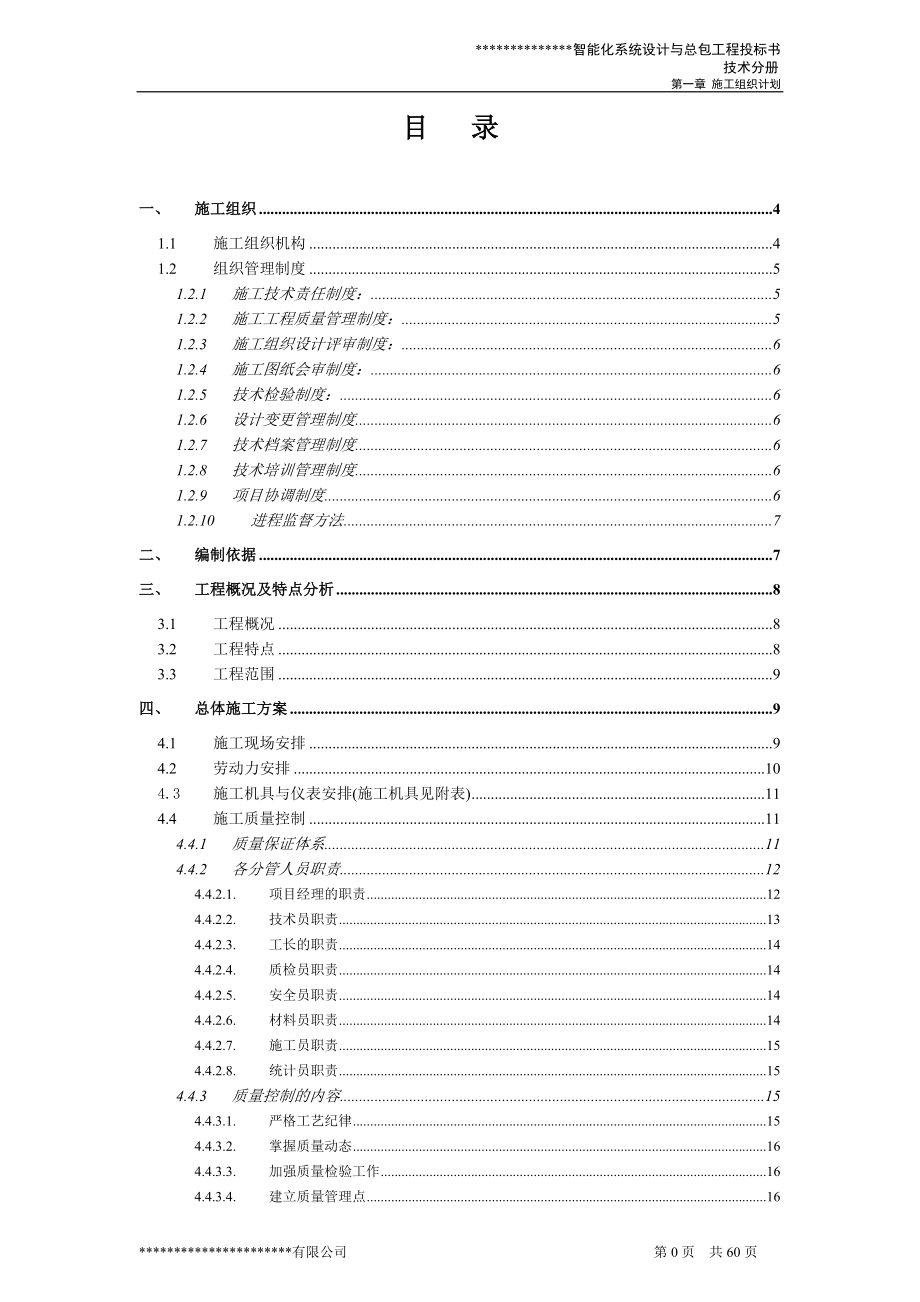

智能化系统工程施工组织计划

存款利率定价管理办法

网络工程师年终工作总结模板(2篇).doc

公司物资管理办法

NO.023 击溃牛顿的钟表匠

不良行为申辩材料

xx大学生寒假社会实践报告500字

正确运用软件确保工程结构安全

深圳华盛东门项目市场研究及规划定位报告

一年级课外阅读书目推荐

宝鸡某遗址博物馆项目可行性研究报告

大连理工大学21秋《桥涵水文》平时作业一参考答案66

会计从业资格会计基础习题及答案四

《承运人签发提单》教案

PLC控制的节能洗衣机系统设计文献综述

PLC控制的节能洗衣机系统设计文献综述

2023-05-17 5页

CG2-150型仿型切割机设计说明书

CG2-150型仿型切割机设计说明书

2024-01-04 17页

SF打散分级机总体及机架设计任务书

SF打散分级机总体及机架设计任务书

2022-09-11 5页

PLC控制的节能洗衣机系统设计任务书

PLC控制的节能洗衣机系统设计任务书

2023-09-25 3页

Φ3X11M水泥磨总体设计及传动部件设计任务书

Φ3X11M水泥磨总体设计及传动部件设计任务书

2022-12-14 5页

PLC控制的节能洗衣机系统设计论文

PLC控制的节能洗衣机系统设计论文

2022-08-08 41页

BSG2213宽带砂光机设计毕业论文

BSG2213宽带砂光机设计毕业论文

2022-09-29 40页

FXS80双出风口笼形转子选粉机设计任务书

FXS80双出风口笼形转子选粉机设计任务书

2022-11-08 4页

X502型铣床数控改装设计工作总结

X502型铣床数控改装设计工作总结

2023-10-23 2页

Φ146.6的药瓶及其瓶盖的塑料模具的设计任务书

Φ146.6的药瓶及其瓶盖的塑料模具的设计任务书

2023-08-23 4页