冲压车间生产工段、班组生产过程控制标准文件

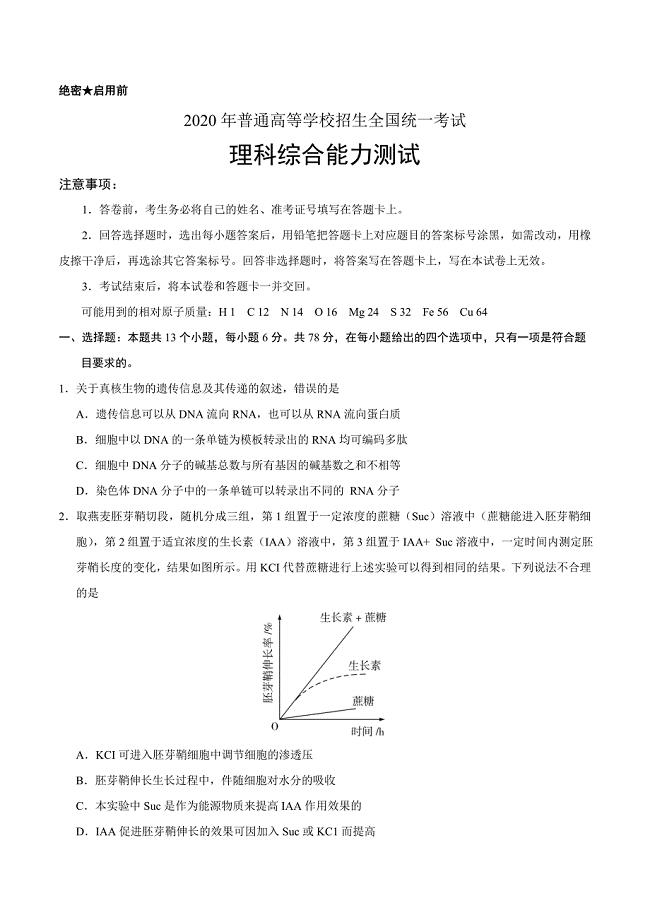

23页1、 目录第一部分:过程质量控制项目一、 人员及人员素质二、 设备、模具、工装三、 存放、处理、运输四、 缺陷分析、纠正、持续改进第二部分:过程质量控制管理办法1、 目的2、 适用范围3、 职责4、 规定5、 记录注:本管理办法适用于冲压车间生产工段、班组生产过程控制,是对生产过程质量控制实施、评审、考核的依据,此办法从发布之日起执行。第一部分:过程质量控制项目一、 人员及人员素质 (一)、生产操作者熟知对产品和生产过程质量监督的责任和权力1、操作者参与改进工作的意识 根据生产实际情况提出改进的建议 主动实施改进,配合改进试验工作 做改进记录并存档 主动交流、接收信息 2、操作者自检 通过目视、手摸、油石等手段按质量标准对制件控制表面、孔、面的质量,工艺内容等项目进行自检。 做自检记录并存档 出现问题及时发现问题、并立即排除、通知或安排计划解决。 对出现的不合格品做出标记并隔离存放 自检率为100% 3、过程认可与点检 过程控制受控、有效、可靠、准确 人为可控因素的影响在控制范围内 人为可控因素影响的不合格品数量的发展趋势呈下降趋势。 做过程记录并存档 生产过程按标准化进行 生产前维修班组

2、按点检标准对使用的设备、模具、辅助等进行点检与状态认可。 做点检测记录并存档 出现问题及时发现、并立即排除、通知或安排计划解决。 4、过程控制 人为可控因素影响的不合格品数量的发展趋势呈下降趋势。 在控制图中,人为可控因素影响引起的曲线波动在UCLLCL线之间并靠近CL线。 当曲线波动超出UCL或LCL时,制定改进措施,跟踪改进工作。完成改进后进行检验,保证措施有效。 做记录并存档 5、终止生产 在生产过程中,操作者发现制件有质量问题时,立即停止生产并排除问题,在不能自行解决时,通知专业人员处理。 对出现的不合格品做出标记并隔离存放 做记录并存档(二)、生产操作者具有保养生产设备和清理生产坏境的责任1、整齐与干净 生产用设备、模具、工装、辅具、工具、器具、附近、箱、饮水机、班组管理用品等按定置摆放、按要求保持清洁。 工作场地清洁无杂物、污物 生产操作者衣着整齐、干净 废料入口处无堆积废料 制件不直接落地 板料、拉延模具用塑料薄膜覆盖 工位组织合理、最大限度符合人机过程2、进行维修与保养 按计划定期、定时对生产用设备、模具、工装、天车、辅具、工具、附件等进行点检、保养、润滑、清擦、清点。

3、 当生产用设备、模具、工装、辅助、工具、器具、附件等出现问题时,立即停止生产并排除问题,不能进行解决时,报请专业人员处理。 做维修保养记录并存档(三)、操作者适合于完成所交付的任务并保持其素质 1、生产过程指导、培训、素质证明(结果)冲压车间操作规程、冲压安全操作卡、设备操作使用规程、模具使用规程、冲压件生产工艺卡、标准化操作卡、生产计划、冲压车间检验规程、质量过程控制办法、冲压件装箱标识说明、生产现场管理办法、生产班组管理办法、TPM运行程序、生产过程停歇记录办法等作为生产过程指导文件用于指导生产全过程。 对员工上岗前进行生产过程指导的培训,并在工作中进行定期考核、再培训。 就生产过程指导制定培训计划并实施 做生产过程指导培训记录 就生产过程指导做员工素质登记,达到要求的能力后可以上岗。 2、对冲压件及冲压件缺陷的认识 明确对冲压产品间、工序件各工序内容,主要装饰、功能、定位面、边、孔等处的质量标准。 识别冲压件产品件、工序件的可视缺陷和作为合格品放行、作为返修品返工、作为废品报废的标准。 对出现的不合格品做出标识并隔离存放 3、对安全生产和环保意识的教育 明确冲压安全操作规程,不违

《冲压车间生产工段、班组生产过程控制标准文件》由会员小**分享,可在线阅读,更多相关《冲压车间生产工段、班组生产过程控制标准文件》请在金锄头文库上搜索。

2020年高考真题——理科综合(全国卷Ⅲ)+Word版含答案

2021年绝味鸭脖策划书

2021年熟食店创业方案

2021年熟食店开店策划

2021年卤菜店创业计划书

2021年周黑鸭网络营销策划方案

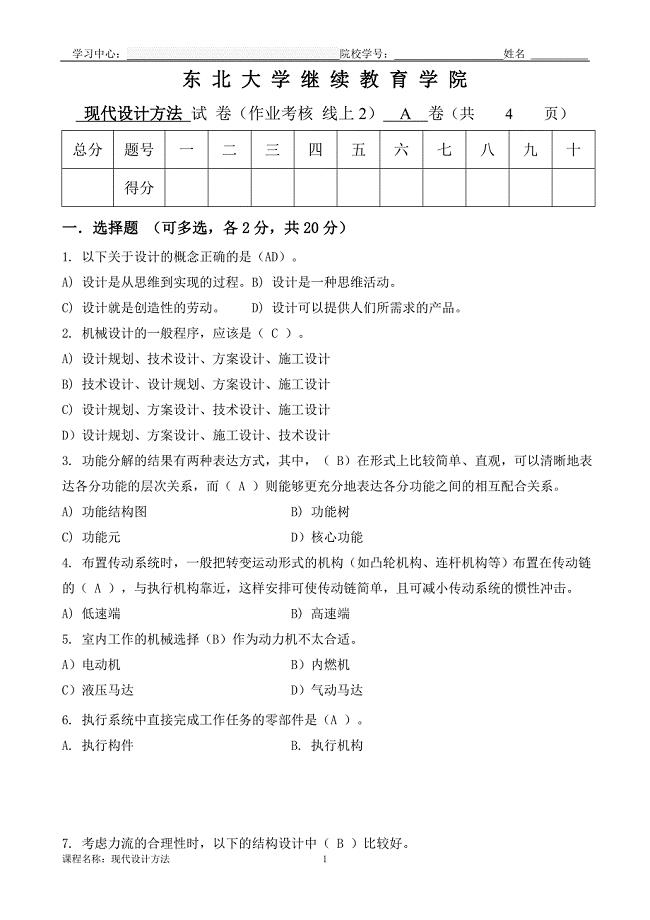

东大21年1月考试《现代设计方法》考核作业

谈我国行政管理效率的现状及其改观对策(论文)

单证员考试-备考辅导-复习资料:无贸易背景信用证案分析.docx

土木工程毕业生答辩自述.docx

建筑学毕业后工作状态真实写照.doc

C#代码规范(湖南大学).doc

xx区食药监局2019年工作总结及2020年工作计划

2019年中医院药物维持治疗门诊工人先锋号先进事迹

2019年度xx乡镇林长制工作总结

2019年性艾科工作计划书

2019年人才服务局全国扶贫日活动开展情况总结

关于组工信息选题的几点思考

摘了穷帽子 有了新模样

2019年某集团公司基层党支部书记培训班心得体会

09.石油公司制度体系诊断及优化咨询项目

09.石油公司制度体系诊断及优化咨询项目

2024-04-08 33页

职工教育培训经费管理办法(规模生产制造业版)

职工教育培训经费管理办法(规模生产制造业版)

2024-04-08 10页

08.圆通银行战略咨询项目

08.圆通银行战略咨询项目

2024-04-08 25页

企业培训费管理实施暂行细则

企业培训费管理实施暂行细则

2024-04-08 12页

职工教育培训经费管理办法(适合中小企业)

职工教育培训经费管理办法(适合中小企业)

2024-04-08 10页

企业规章制度框架体系管理规定(2024修订版)

企业规章制度框架体系管理规定(2024修订版)

2024-04-08 21页

05.景宏集团全面管理提升咨询项目

05.景宏集团全面管理提升咨询项目

2024-04-08 40页

07.玉兔食品集团供应链咨询项目

07.玉兔食品集团供应链咨询项目

2024-04-08 34页

04.大华乳业业务战略咨询项目

04.大华乳业业务战略咨询项目

2024-04-08 28页

06.德邦公司精益生产管理咨询项目

06.德邦公司精益生产管理咨询项目

2024-04-08 28页