超轻型连续纤维增强复合材料的制备

33页1、数智创新数智创新 变革未来变革未来超轻型连续纤维增强复合材料的制备1.超轻型复合材料的概念和特点1.连续纤维增强复合材料的制造工艺1.纤维增强复合材料的性能评价1.连续纤维增强复合材料的应用领域1.碳纤维增强复合材料的制备方法1.玻璃纤维增强复合材料的制备方法1.芳纶纤维增强复合材料的制备方法1.超高分子量聚乙烯纤维增强复合材料的制备方法Contents Page目录页超轻型复合材料的概念和特点超超轻轻型型连续纤维连续纤维增增强强复合材料的制复合材料的制备备超轻型复合材料的概念和特点超轻型复合材料的概念1.超轻型复合材料是指密度小于0.5g/cm,或相对密度小于0.5的复合材料。2.超轻型复合材料具有重量轻、强度高、刚度大、韧性好、隔热性强、耐腐蚀性好等优点。3.超轻型复合材料被广泛应用于航空航天、汽车、电子、医疗等领域。超轻型复合材料的概念和特点超轻型复合材料的特点1.密度低:超轻型复合材料的密度比传统复合材料低得多,通常在0.10.5g/cm之间,甚至可以低至0.01g/cm左右。2.强度高:尽管密度很低,但超轻型复合材料的强度却很高,通常可以达到传统复合材料的几倍,甚至几十倍。3

2、.刚度高:超轻型复合材料的刚度也较高,通常可以达到传统复合材料的几倍,甚至几十倍。4.韧性好:超轻型复合材料的韧性也很好,通常可以达到传统复合材料的几倍,甚至几十倍。5.隔热性强:超轻型复合材料具有良好的隔热性能,通常可以达到传统复合材料的几倍,甚至几十倍。6.耐腐蚀性好:超轻型复合材料具有良好的耐腐蚀性,通常可以达到传统复合材料的几倍,甚至几十倍。连续纤维增强复合材料的制造工艺超超轻轻型型连续纤维连续纤维增增强强复合材料的制复合材料的制备备连续纤维增强复合材料的制造工艺连续纤维束缚预浸成型工艺:1.预处理和定型:纤维束缚被预处理以去除杂质,然后定型以形成所需的形状。2.干纤维预浸:将预处理的纤维束缚浸入树脂溶液中,并通过挤压去除多余树脂,形成预浸料。3.热固化成型:将预浸料放置在模具中,并施加热量和压力,使其固化成复合材料制品。连续纤维拉挤成型工艺:1.纤维浸渍:将连续纤维通过树脂浴浸渍,形成纤维束。2.拉挤成型:浸渍后的纤维束通过模具,在拉力的作用下形成复合材料制品。3.热固化:拉挤成型后的制品进行热固化,使其获得强度和刚度。连续纤维增强复合材料的制造工艺连续纤维缠绕工艺:1.纤维

3、缠绕:将连续纤维沿特定的缠绕路径缠绕在芯材上,形成纤维增强结构。2.树脂浸渍:缠绕后的纤维结构通过树脂浴浸渍,以填充纤维之间的空隙。3.热固化:浸渍后的纤维缠绕结构进行热固化,使其成为一体化的复合材料制品。连续纤维喷丝工艺:1.聚合物熔融:将聚合物原材料熔融,并通过喷嘴喷射出细小的纤维。2.纤维沉积:喷射出的纤维在收集中沉积,形成连续的纤维束。3.树脂包覆:将连续纤维束浸入树脂浴中,以包覆纤维并形成复合材料。连续纤维增强复合材料的制造工艺连续纤维激光熔融沉积工艺:1.纤维送丝:将连续纤维送入激光熔融沉积机中。2.激光熔融:激光将纤维熔融,并将其沉积在构建平台上。3.分层构建:通过逐层沉积纤维,形成具有复杂形状和高性能的复合材料制品。连续纤维织物增强工艺:1.纤维织造:将连续纤维织成各种织物,如平纹、斜纹和缎纹。2.织物预浸:将织物浸入树脂溶液中,并去除多余树脂。纤维增强复合材料的性能评价超超轻轻型型连续纤维连续纤维增增强强复合材料的制复合材料的制备备纤维增强复合材料的性能评价强度与刚度:1.超轻型连续纤维增强复合材料的强度和刚度是其最重要的性能指标,直接决定其在实际应用中的可行性。2.

4、强度是指材料在拉伸、压缩、弯曲等载荷作用下抵抗断裂或塑性变形的性能,而刚度是指材料在载荷作用下抵抗变形的能力。3.超轻型连续纤维增强复合材料的强度和刚度主要取决于纤维的特性,如强度、模量和纤维与基体的界面结合强度。韧性:1.韧性是指材料在断裂前吸收能量的能力,即材料断裂时的单位体积所做的功。2.超轻型连续纤维增强复合材料的韧性主要取决于基体的韧性和纤维与基体的界面结合强度。3.提高超轻型连续纤维增强复合材料的韧性可以有效地提高其抗冲击性和疲劳性能。纤维增强复合材料的性能评价耐热性:1.耐热性是指材料在高温条件下保持其性能的能力,包括耐热变形性、耐热老化性和耐热强度。2.超轻型连续纤维增强复合材料的耐热性主要取决于基体的耐热性和纤维与基体的界面结合强度。3.提高超轻型连续纤维增强复合材料的耐热性可以有效地提高其在高温环境中的应用性能。耐腐蚀性:1.耐腐蚀性是指材料在腐蚀性环境中保持其性能的能力,包括耐酸性、耐碱性、耐盐雾性和耐大气腐蚀性。2.超轻型连续纤维增强复合材料的耐腐蚀性主要取决于基体的耐腐蚀性和纤维与基体的界面结合强度。3.提高超轻型连续纤维增强复合材料的耐腐蚀性可以有效地提高其

5、在腐蚀性环境中的应用性能。纤维增强复合材料的性能评价工艺性:1.工艺性是指材料在加工过程中容易成型和加工的性能,包括成型性、加工性和表面处理性。2.超轻型连续纤维增强复合材料的工艺性主要取决于纤维的工艺性和基体的工艺性。3.提高超轻型连续纤维增强复合材料的工艺性可以有效地降低其加工成本,提高其生产效率。应用前景:1.超轻型连续纤维增强复合材料因其优异的综合性能,在航空航天、汽车、电子、医疗等领域有着广阔的应用前景。2.在航空航天领域,超轻型连续纤维增强复合材料可用于制造飞机机身、机翼、尾翼等部件,以减轻飞机的重量,提高其飞行性能。连续纤维增强复合材料的应用领域超超轻轻型型连续纤维连续纤维增增强强复合材料的制复合材料的制备备连续纤维增强复合材料的应用领域航空航天:*高性能航空航天复合材料(如碳纤维增强复合材料)用于制造轻量化、高强度和耐疲劳的飞机结构部件,如机身、机翼和起落架。*这些复合材料有助于降低飞机重量,提高燃油效率,延长使用寿命。【汽车制造】:*汽车行业广泛使用连续纤维增强复合材料,以制造轻量化、高强度和抗冲击的车身部件,如车门、引擎盖和保险杠。*这些复合材料可以减少车辆重量,提

《超轻型连续纤维增强复合材料的制备》由会员杨***分享,可在线阅读,更多相关《超轻型连续纤维增强复合材料的制备》请在金锄头文库上搜索。

员工积极主动行为的组态效应:基于过程的视角

汪晖齐物平等与跨体系社会的天下想象

函数性质中的数学抽象在问题解决与设计中的应用

日本东京大学入学考试理科数学试题解析

二次电池研究进展

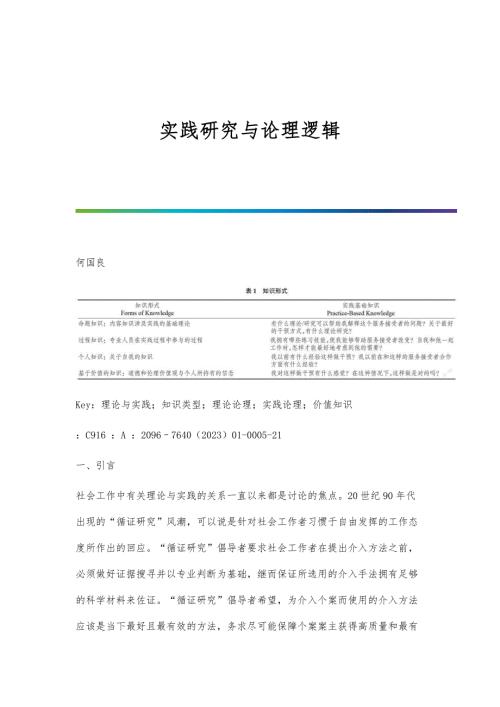

实践研究与论理逻辑

光学视觉传感器技术研究进展

龙泉青瓷的传承困境与发展

齐齐哈尔地区抗根肿病大白菜品种的抗性鉴定与评价

基于系统动力学模型的胶州湾海域承载力预测

基于弯液面电化学连接碳纤维实验初探

龟甲胶研究发展探析

鼻腔黏膜免疫佐剂鞭毛蛋白的研究进展

鼻内镜辅助上颌骨部分切除术治疗鼻腔鼻窦腺样囊性癌的临床分析

黑豆不同发芽期多酚、黄酮及抗氧化活性分析

齐鲁青未了:山东当代文学审美流变论

黄登水电站机电设备安装工程施工技术质量管理

黄河文化传承视角下音乐剧创作探究

黄亦琦从风论治咳嗽变异性哮喘经验※

鲸豚动物吸附式声学行为记录器综述

文化用品制造业的绿色可持续发展

文化用品制造业的绿色可持续发展

2024-05-22 33页

文化背景对记忆的塑造

文化背景对记忆的塑造

2024-05-22 27页

文化敏感性在教育中的作用

文化敏感性在教育中的作用

2024-05-22 19页

文化用品批发行业绿色转型研究

文化用品批发行业绿色转型研究

2024-05-22 26页

文化多样性对绘画的影響

文化多样性对绘画的影響

2024-05-22 28页

文化科技融合的创新应用

文化科技融合的创新应用

2024-05-22 29页

文化政策与创新

文化政策与创新

2024-05-22 35页

文化差异对社会行为的塑造

文化差异对社会行为的塑造

2024-05-22 25页

文化用品批发行业的法规与政策分析

文化用品批发行业的法规与政策分析

2024-05-22 35页

文化用品批发行业的并购与整合

文化用品批发行业的并购与整合

2024-05-22 33页