混合动力汽车车身轻量化技术

29页1、数智创新变革未来混合动力汽车车身轻量化技术1.车身轻量化概述与重要性1.混合动力汽车车身轻量化设计原则1.铝合金在车身轻量化中的应用1.高强度钢在车身轻量化中的应用1.复合材料在车身轻量化中的应用1.车身轻量化与安全性1.车身轻量化对行驶性能的影响1.车身轻量化技术应用展望Contents Page目录页 车身轻量化概述与重要性混合混合动动力汽力汽车车车车身身轻轻量化技量化技术术车身轻量化概述与重要性1.燃油经济性提高:车身轻量化可以减少车辆的整备质量,从而降低车辆的燃油消耗。根据美国国家公路交通安全管理局(NHTSA)的数据,每减轻100磅的重量可以提高燃油经济性1%-2%。2.排放减少:车身轻量化可以减少车辆的碳排放。根据美国国家环境保护局(EPA)的数据,每减轻100磅的重量可以减少车辆的二氧化碳排放约0.5吨。3.性能提升:车身轻量化可以提高车辆的性能,包括加速性能、制动性能和操控性能。减轻车身重量可以减少车辆的惯性,从而提高车辆的加速和制动性能。此外,减轻车身重量还可以降低车辆的重心,从而提高车辆的操控性能。车身轻量化的挑战1.成本增加:车身轻量化技术通常比传统的车身结构技术

2、更昂贵。这是因为轻量化材料,如铝合金、碳纤维和复合材料,通常比钢材更昂贵。此外,轻量化车身结构设计也更复杂,这也会增加制造成本。2.安全问题:车身轻量化会降低车辆的抗撞性。这是因为轻量化材料通常比钢材更薄弱。因此,在设计轻量化车身结构时,需要考虑如何提高车辆的抗撞性。3.耐久性问题:车身轻量化会降低车辆的耐久性。这是因为轻量化材料通常比钢材更容易腐蚀和磨损。因此,在设计轻量化车身结构时,需要考虑如何提高车辆的耐久性。车身轻量化的重要性 混合动力汽车车身轻量化设计原则混合混合动动力汽力汽车车车车身身轻轻量化技量化技术术混合动力汽车车身轻量化设计原则1.减少不必要的结构和组件,降低车身自重。2.采用集成式设计,减少零部件数量,降低装配成本。3.优化车身结构,提高强度和刚度,降低车身重量。材料轻量化1.采用轻质高强材料,如碳纤维、铝合金、镁合金、高强度钢等,降低车身重量。2.采用复合材料,如玻璃钢、碳纤维增强塑料等,降低车身重量。3.采用新型材料,如纳米材料、生物材料等,降低车身重量。整体设计轻量化混合动力汽车车身轻量化设计原则工艺轻量化1.采用先进的制造工艺,如激光焊接、粘接、铆接等,降低

3、车身重量。2.采用轻量化设计技术,如拓扑优化、轻量化结构设计等,降低车身重量。3.采用轻量化制造技术,如快速成型、增材制造等,降低车身重量。结构轻量化1.采用优化设计方法,如拓扑优化、尺寸优化等,降低车身重量。2.采用轻量化结构设计方法,如蜂窝结构、夹层结构等,降低车身重量。3.采用轻量化材料和制造工艺,降低车身重量。混合动力汽车车身轻量化设计原则系统轻量化1.优化动力系统,提高动力系统效率,降低车身重量。2.优化传动系统,降低传动系统重量。3.优化悬架系统,降低悬架系统重量。轻量化评价1.建立轻量化评价体系,对混合动力汽车车身轻量化水平进行评价。2.采用轻量化评价方法,如质量评价法、强度评价法、刚度评价法等,对混合动力汽车车身轻量化水平进行评价。3.采用轻量化评价软件,如ANSYS、ABAQUS等,对混合动力汽车车身轻量化水平进行评价。铝合金在车身轻量化中的应用混合混合动动力汽力汽车车车车身身轻轻量化技量化技术术铝合金在车身轻量化中的应用铝合金在车身轻量化中的应用-铝合金车身结构件1.铝合金车身结构件的应用现状:铝合金车身结构件在汽车行业中得到了广泛的应用,尤其是在高端汽车和新能源汽

4、车中。铝合金车身结构件的使用可以有效减轻车身重量,降低油耗,提高汽车的性能和安全。2.铝合金车身结构件的优点:铝合金车身结构件具有重量轻、强度高、耐腐蚀性好、可回收性强等优点。铝合金的密度只有钢的1/3,强度却与钢相当,因此使用铝合金车身结构件可以有效减轻车身重量。此外,铝合金还具有良好的耐腐蚀性,不易生锈,可以延长车身的寿命。3.铝合金车身结构件的挑战:铝合金车身结构件的应用也面临一些挑战,包括成本高、加工难度大、连接方式复杂等。铝合金的成本高于钢,因此使用铝合金车身结构件会增加汽车的制造成本。此外,铝合金的加工难度也大于钢,需要专门的设备和工艺。铝合金车身结构件的连接方式也比较复杂,需要使用特殊的连接技术。铝合金在车身轻量化中的应用铝合金在车身轻量化中的应用-铝合金车身面板1.铝合金车身面板的应用现状:铝合金车身面板在汽车行业中也得到了广泛的应用,尤其是在中高端汽车和新能源汽车中。铝合金车身面板的使用可以有效减轻车身重量,降低油耗,提高汽车的性能和安全。2.铝合金车身面板的优点:铝合金车身面板具有重量轻、强度高、耐腐蚀性好、可回收性强等优点。铝合金的密度只有钢的1/3,强度却与钢相

5、当,因此使用铝合金车身面板可以有效减轻车身重量。此外,铝合金还具有良好的耐腐蚀性,不易生锈,可以延长车身的寿命。3.铝合金车身面板的挑战:铝合金车身面板的应用也面临一些挑战,包括成本高、加工难度大、易变形等。铝合金的成本高于钢,因此使用铝合金车身面板会增加汽车的制造成本。此外,铝合金的加工难度也大于钢,需要专门的设备和工艺。铝合金车身面板也容易变形,需要特殊的加强措施。高强度钢在车身轻量化中的应用混合混合动动力汽力汽车车车车身身轻轻量化技量化技术术高强度钢在车身轻量化中的应用高强钢在车身轻量化中的优点和应用现状1.由于高强钢具有高强度、耐蚀性好、重量轻等优点,因此在车身轻量化领域有着广泛的应用前景。目前,高强钢已被广泛应用于汽车的车身结构件、底盘件、悬架件等部件的制造,且应用量不断增加。2.随着汽车轻量化需求的不断提高,高强钢在车身轻量化中的作用变得越来越重要。高强钢的使用可以使汽车的车身重量减轻,从而提高汽车的燃油效率和降低汽车的排放。3.高强钢在车身轻量化中的应用已取得了显著的成效。例如,在德国,高强钢在汽车车身中的使用比例已达到50%,而日本也已达到40%。在中国,高强钢在汽车车

《混合动力汽车车身轻量化技术》由会员杨***分享,可在线阅读,更多相关《混合动力汽车车身轻量化技术》请在金锄头文库上搜索。

员工积极主动行为的组态效应:基于过程的视角

汪晖齐物平等与跨体系社会的天下想象

函数性质中的数学抽象在问题解决与设计中的应用

日本东京大学入学考试理科数学试题解析

二次电池研究进展

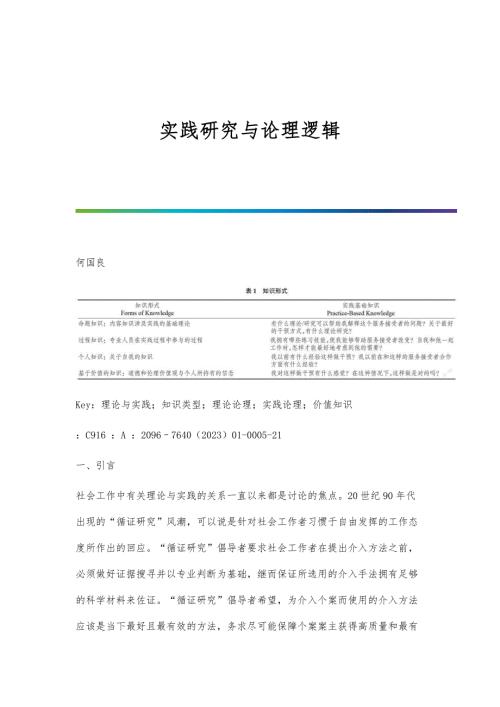

实践研究与论理逻辑

光学视觉传感器技术研究进展

龙泉青瓷的传承困境与发展

齐齐哈尔地区抗根肿病大白菜品种的抗性鉴定与评价

基于系统动力学模型的胶州湾海域承载力预测

基于弯液面电化学连接碳纤维实验初探

龟甲胶研究发展探析

鼻腔黏膜免疫佐剂鞭毛蛋白的研究进展

鼻内镜辅助上颌骨部分切除术治疗鼻腔鼻窦腺样囊性癌的临床分析

黑豆不同发芽期多酚、黄酮及抗氧化活性分析

齐鲁青未了:山东当代文学审美流变论

黄登水电站机电设备安装工程施工技术质量管理

黄河文化传承视角下音乐剧创作探究

黄亦琦从风论治咳嗽变异性哮喘经验※

鲸豚动物吸附式声学行为记录器综述

创伤后习惯性肩脱位的治疗方案

创伤后习惯性肩脱位的治疗方案

2024-05-21 27页

创伤-躯体连接-身心影响

创伤-躯体连接-身心影响

2024-05-21 29页

创伤后应激障碍与焦虑性抑郁症的共病

创伤后应激障碍与焦虑性抑郁症的共病

2024-05-21 26页

创伤中的自传体记忆的建构

创伤中的自传体记忆的建构

2024-05-21 23页

创业导师在孵化体系中的作用

创业导师在孵化体系中的作用

2024-05-21 25页

创业指导服务与风险投资的关系

创业指导服务与风险投资的关系

2024-05-21 29页

创业指导服务政策与制度影响分析

创业指导服务政策与制度影响分析

2024-05-21 32页

创业指导服务与区域经济发展协同

创业指导服务与区域经济发展协同

2024-05-21 25页

列车编组与能耗关系分析

列车编组与能耗关系分析

2024-05-21 30页

创业孵化器在科技创新中的作用

创业孵化器在科技创新中的作用

2024-05-21 27页