降低烧结矿低温还原粉化率

6页1、降低烧结矿低温还原粉化率齐玉珍1,孟建荣1,徐海芳1,孙雅平1,李晓云2(1.唐山钢铁有限公司教育中心,河北唐山063001; 2唐山钢铁有限公司技术中心,河北 唐山 063016)摘 要:论述了影响烧结矿低温还原粉化率的因素,并针对这些影响因素,通过优化配料结 构,合理控制烧结矿中SiO2, A12O3, MgO, R2, FeO,改进不合理工艺设备,加强操作等 措施,最终改善烧结矿低温还原粉化率指标。关键词:低温还原粉化率;烧结矿;化学成分烧结矿质量的好坏对高炉炼铁生产技术经济指标产生重大影响,与高炉炼铁成品的优 质、低耗、高效益密切相关。随着高炉“精料”技术的发展,对烧结矿质量要求除品位高、 杂质少、粒度均匀外,还要求有较好的冶金性能。烧结矿冶金性能主要包括还原性、低温还 原粉化性、软熔性能等。烧结矿在高炉炉身上部的低温区(温度大约在500600 C)还原时由于热冲击及铁矿石 中Fe2O3还原(Fe2O3-Fe3O4-FeO)过程中发生Fe2O3晶形转变,会导致烧结矿严重破裂、粉化, 使高炉料柱的空隙度降低、透气性变差、压差高、炉况不顺。生产实践表明:烧结矿粒度为 -3.15的低

2、温还原粉化率(以下用RD(I-3表示)每升高5%,高炉产量会下降1.5%,煤气 中CO利用率降低0.5%,焦比升高1.55%。目前,烧结由于大量使用进口矿粉,烧结矿RD (I-3.15)值高达35%以上。严重影响高炉炉况顺行及高炉寿命。为此,把“降低烧结矿低温还 原粉化率”作为技术攻关工作的重点。2影响烧结矿低温还原粉化率的因素2.1原料条件的影响矿石原料主要有磁铁矿和赤铁矿两种,赤铁矿烧结矿含Fe2O3较多,因而低温还原粉化 率较高。唐钢炼铁厂北区在2001年前以磁铁矿相的冀东精粉为主生产烧结矿,2001年后为 了降低SiO2,提高烧结矿品位,适当配加了赤铁矿相的进口矿粉生产烧结矿,到2006年以 后,赤铁矿相的进口比例大约占75%以上,致使烧结矿低温还原粉化率高达35%以上。随着优质铁矿粉资源的逐渐减少,进口铁矿粉成分波动大,质量劣化,品种更换频繁。 而在烧结这个高温、多相、复杂的反应过程中,各相之间,各组分之间相互作用,相互影响; 不同种类的铁矿粉,因其基础特性各不相同,它们之间也相互作用,相互影响,因此在烧结 配矿时,必须在全面了解铁矿粉的常温特性和高温特性的基础上应用互补原理

3、和方法进行合 理配矿。为此对烧结用含铁原料的冶金性能进行了系统的研究,对单品种物料的化学成分、 矿物组成、脉石粒度、孔隙度、矿物结构、熔点、同化性能、液相流动性、吸水性等进行了 全面分析。同时模拟生产实际,对混匀矿进行物理化学性能、成球性、烧结性能和相应烧结 矿冶金性能的系统研究。通过实验研究与生产实践可知,用单品种矿粉生产的烧结矿的粉化指标比较:巴西精 矿粉、巴卡矿粉生产的烧结矿的低温还原粉化性能很差;中特SC粉、安吉拉斯矿粉、扬迪 矿粉生产的烧结矿的低温还原粉化性能比较差;澳矿粉、MAC矿粉生产的烧结矿的低温还 原粉化性能比较好;棒磨山精粉生产的烧结矿的低温还原粉化性能最好。根据铁矿粉烧结 性能的互补原理,确定了最佳的烧结配矿方案。目前,基本稳定了混匀矿大堆配比,实现了优势互补,有效地指导了烧结生产,保证了 工艺参数的合理控制,从而稳定了烧结生产,改善了烧结矿的低温还原粉化指标。 2.2烧结矿中SiO2, MgO, Al2O3, R2, FeO这些主要化学成分的影响1) SiO2是烧结过程形成黏结相的主要因素。高SiO2含量有利于烧结液相的形成,改善 粉化指标,但如果SiO2含量过

4、高,一方面影响液相流动性,降低产量;另一方面,SiO2高 会生成大量正硅酸钙(2CaOSiO2)。由于正硅酸钙(2CaOSiO2)在冷却过程中的相变(yC2SPC2S)体积膨胀,会造成自然粉化和降低烧结矿强度。生产实验结果:烧结矿中w (SiO2)低于4.6%时,烧结矿RD(315)达到35%以上。这主要是因为SiO2低会造成因黏 结相量明显不足,铁酸钙数量减少,显微结构的均匀性显著恶化,使烧结矿粉化指标明显变 差。后来逐步提高烧结矿中的w (SiO2)到4.8%, 4.9%, 5.0%, 5.1%,5.2%,5.3%,烧 结矿RD(1-3是降低的趋势。通过近几年的生产实践,在现有的烧结原料条件下,较适宜 的烧结矿w(SiO2)控制在在5.2%5.3%左右。2) 由于烧结矿中的MgO与Fe2O3结合,游离低,可减轻烧结矿粉化。同时为了满足高 炉造渣的要求,改善炉渣的流动性和提高脱硫能力,烧结矿中需保证一定量的MgO。但是 因MgO的熔点高达2799 C,在烧结过程中Mg2+进入Fe3O4晶格中取代Fe2+,稳定了 Fe3O4 矿相,造成Fe3O4难以向Fe2O3转变形成铁酸钙,限制了铁

《降低烧结矿低温还原粉化率》由会员re****.1分享,可在线阅读,更多相关《降低烧结矿低温还原粉化率》请在金锄头文库上搜索。

202x冬季征兵工作总结

新人教版七年级数学下册《平面直角坐标系》知识点归纳及例题备课讲稿

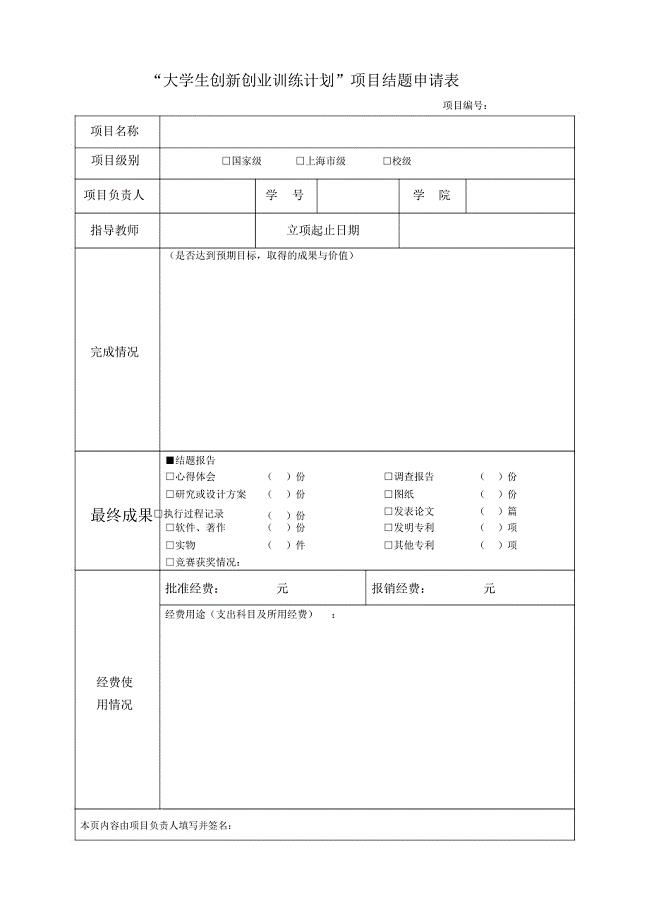

大学生创新创业训练计划项目结题申请表

送别场面

2022年重庆市建筑施工企业三类人员安全员ABC证通用考试题库24含答案

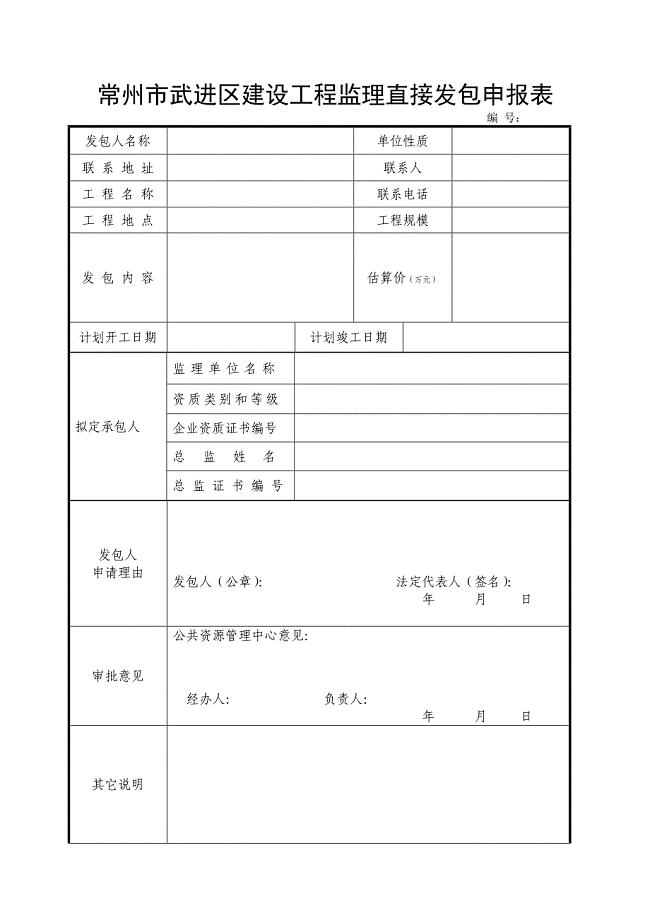

常州市武进区建设工程监理直接发包申报表

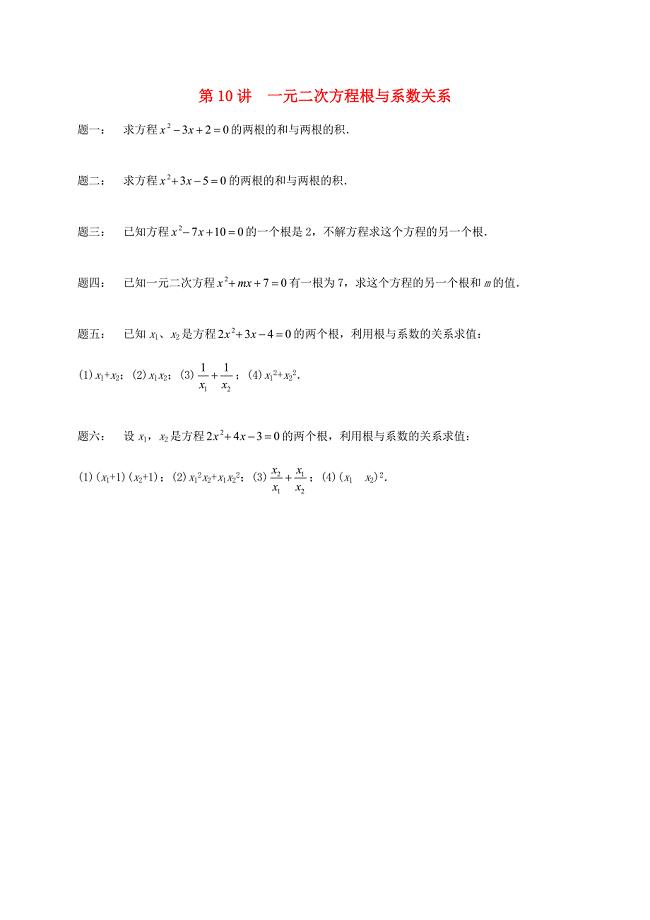

江苏省盐城市盐都县九年级数学上册第10讲一元二次方程根与系数关系课后练习新版苏科版

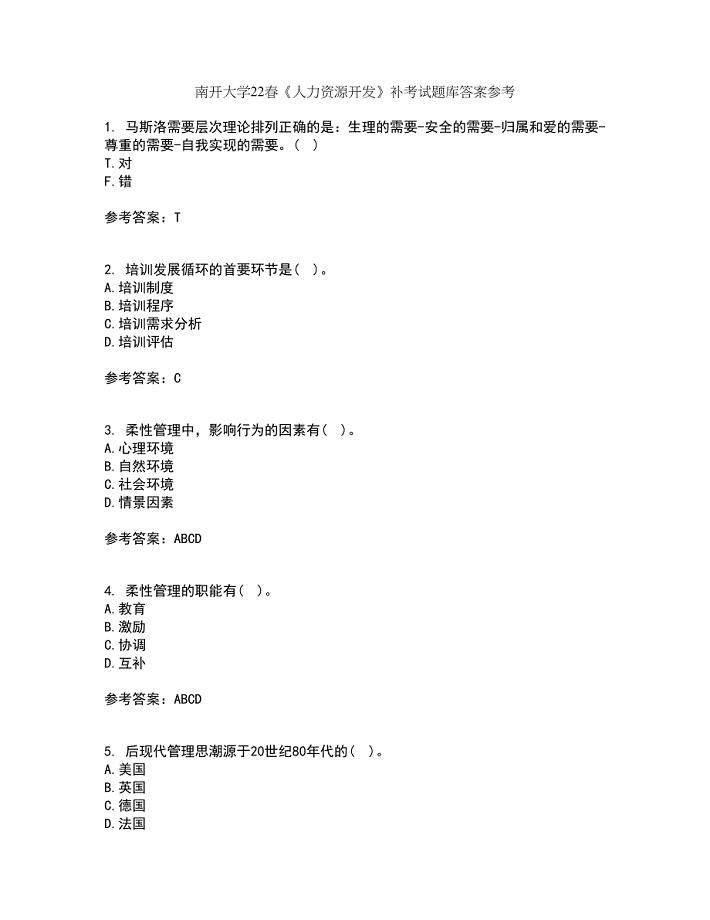

南开大学22春《人力资源开发》补考试题库答案参考94

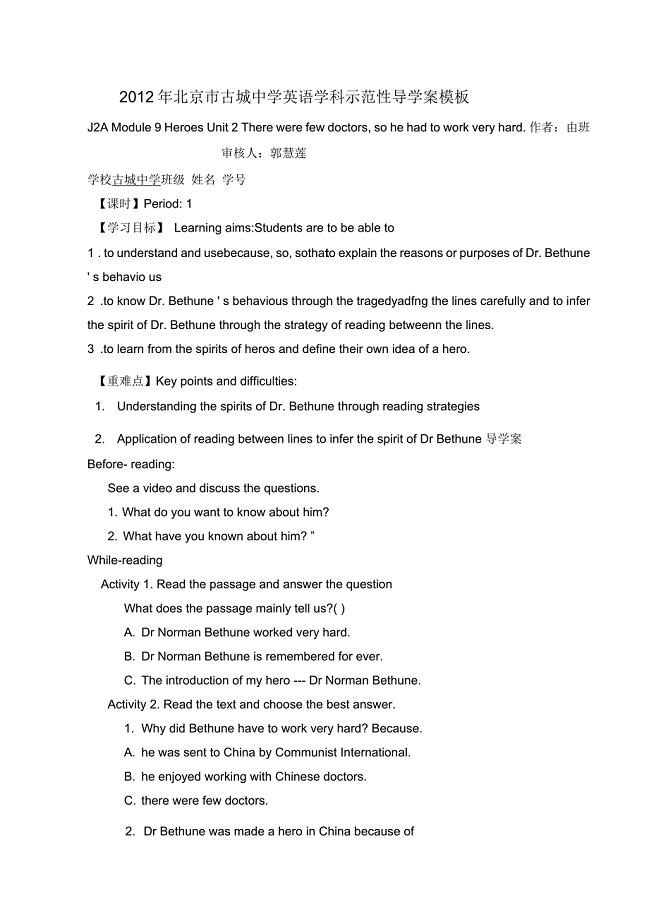

北京市古城中学英语学科示范性导学案模板

《我》初中作文_40

通用版购房合同

探寻纸币上的天文学(余建刚)

安全大检查反思材料

旅委上半年工作总结及下半年工作打算

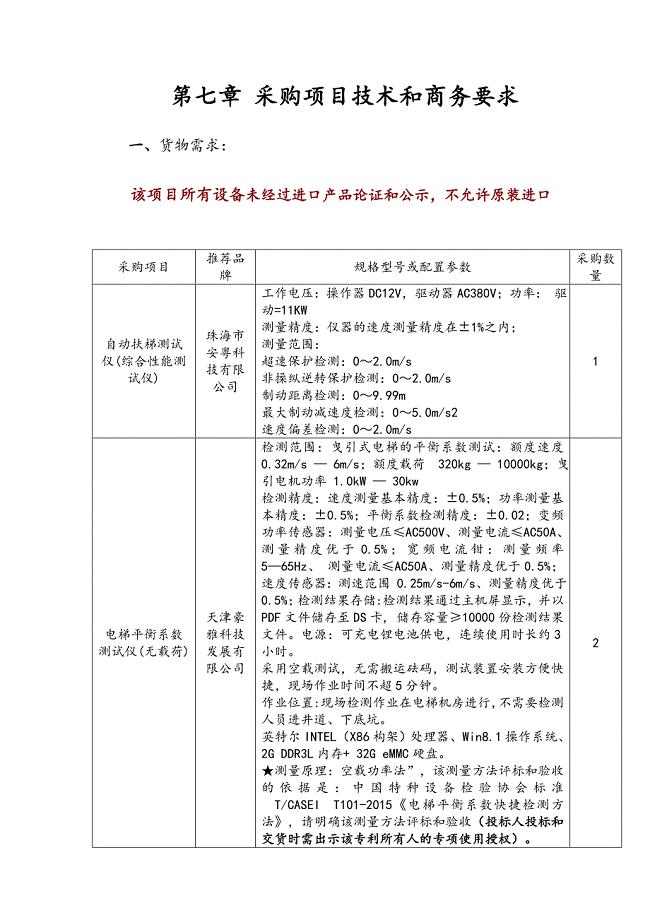

采购项目技术和商务要求

三国演义读书笔记作文选六年级

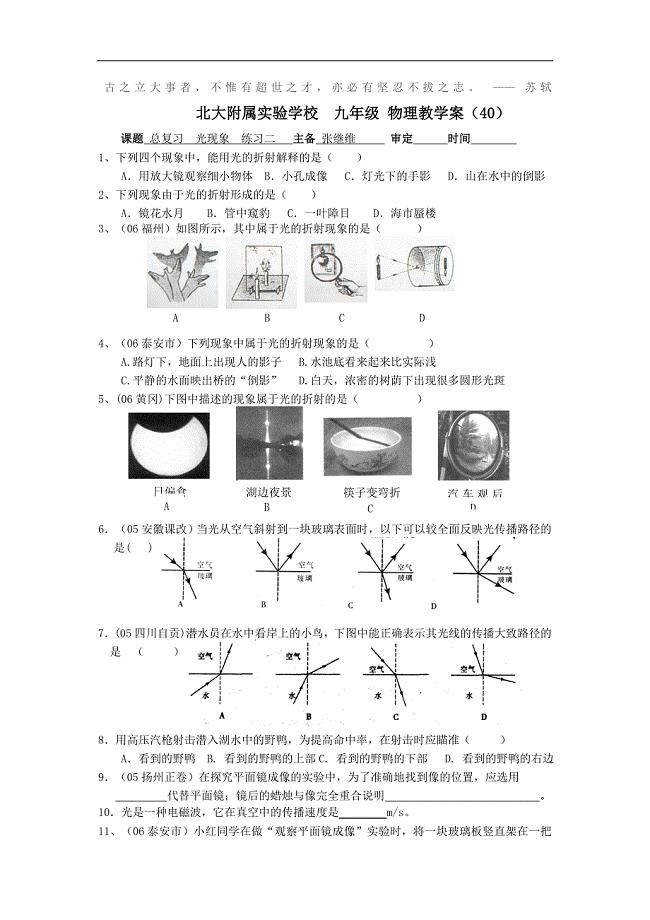

初三物理教学案40总复习光现象练习二

宫瘤宁胶囊说明书及功效

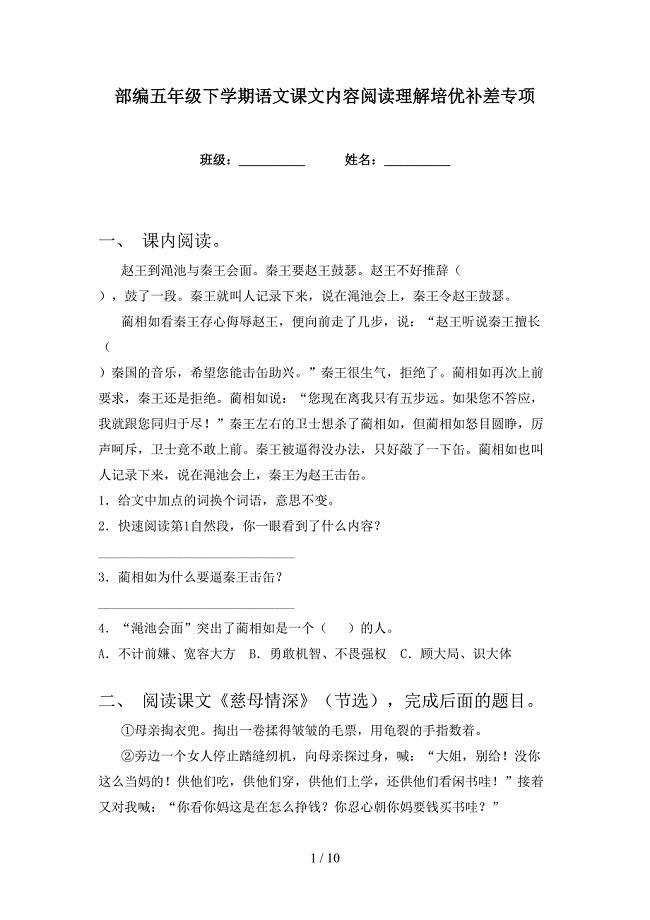

部编五年级下学期语文课文内容阅读理解培优补差专项

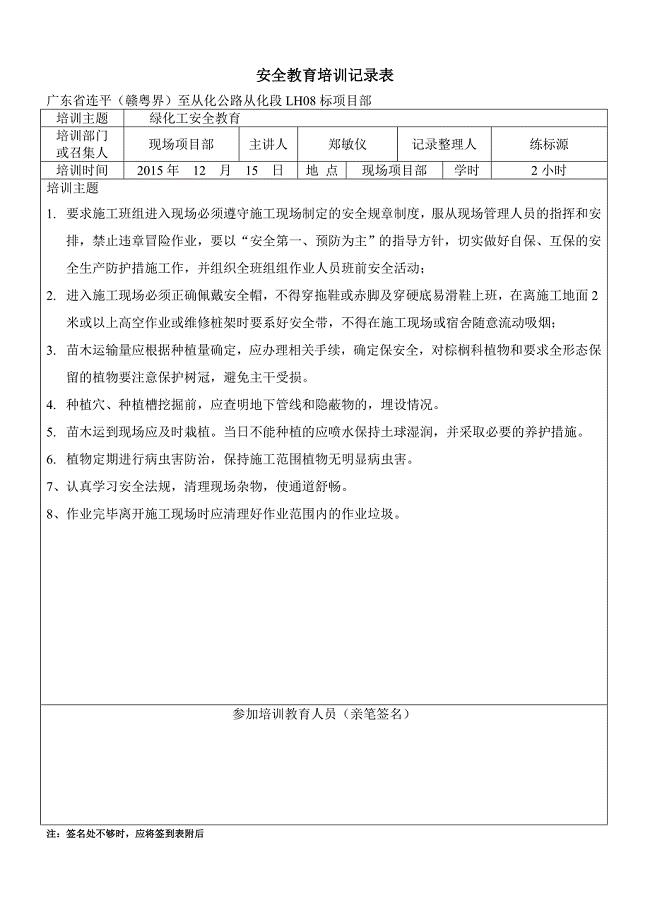

绿化工安全培训教育

轻骨料砼拌制施工工艺

轻骨料砼拌制施工工艺

2022-09-29 10页

域名解析、域名空间绑定两种截然不同概念

域名解析、域名空间绑定两种截然不同概念

2022-09-09 2页

水泥搅拌桩施工安全技术交底

水泥搅拌桩施工安全技术交底

2023-08-11 9页

CSY-910型传感器实验仪扩展装置说明

CSY-910型传感器实验仪扩展装置说明

2022-10-15 9页

洹滨南路新建围墙工程

洹滨南路新建围墙工程

2023-07-13 45页

体验店做店流程

体验店做店流程

2023-01-20 2页

走进纳西族

走进纳西族

2023-01-07 11页

手工煳衬玻璃钢工程

手工煳衬玻璃钢工程

2022-08-28 2页

GRC模块中文说明

GRC模块中文说明

2023-06-05 11页

模拟电路基础教学大纲

模拟电路基础教学大纲

2023-08-10 4页