〖PLC应用实例编程分析〗PLC控制系统设计课程设计指导书

72页1、WWW.PLCWORLD.CN 目目目目 录录录录 一、课程设计的目的和要求.1 1.1 目的.1 1.2 要求.1 二、PLC 控制系统设计原则及步骤.3 2.1 PLC 控制系统设计的基本原则.3 2.2 PLC 控制系统设计的基本步骤.3 2.3 PLC 选型要点.4 2.4 PLC 控制系统的外电路及外部接线设计.5 三、课程设计任务.6 3.1 分组.6 3.2 课程设计进度安排.6 3.3 课程设计地点及考勤.6 3.4 课程设计课题.7 四、 课程设计项目内容及要求.8 课题一 全自动洗衣机控制系统.8 课题二 物料自动混合装置控制系统.12 课题三 大、小球分类传送装置 PLC 控制系统.16 课题四 机械手 PLC 控制系统.19 课题五 自动焊锡机 PLC 控制系统.23 课题六 电动机正反转能耗制动 PLC 控制系统.27 课题七 皮带运输机 PLC 控制系统.31 课题八 双头钻床 PLC 控制系统.35 课题九 按钮式人行横道指示灯 PLC 控制系统.39 附录 A 课程设计(作业)教学大纲.43 附录 B 顺序功能流程图及顺控步进梯形图自动编程方法.47 附

2、录 C GX Developer 编程软件的使用.57 附录 D PLC 顺控指令 SFC 的编程方法 .64 机床电气控制与 PLC 课程设计指导书 第 1 页 共 71 页 一一一一、课程设计的目的和要求课程设计的目的和要求课程设计的目的和要求课程设计的目的和要求 1.1 目的目的目的目的 课程设计主要目的, 是通过某一生产设备的电气控制装置的设计实践, 了解一般电气控制设计过程、设计要求、应完成的工作内容和具体设计方法。通过设计也有助于复习、巩固以往学习的内容, 达到灵活应用的目的。 电气设计必须满足生产设备和生产工艺要求, 因此,设计之前必须了解设备的用途、结构、操作要求和工艺过程,在此过程中培养从事设计工作的整体观念。 “机床电气控制与 PLC”课程设计是在完成该门课的理论与实验教学的学习之后进行的,目的在于训练学生面对具体的工程问题时, 学会分析其工艺流程与控制要求、 拟定控制方案、选型机床电器元件和 PLC 以及设计电气控制电路、 程序编制与调试运行等方面的实战能力,从而能应用机床电气控制与 PLC 技术来解决以顺序、开关逻辑控制为主的一般机床电气工程的应用与设计问题。

3、课程设计应强调以能力培养为主, 在独立完成设计任务的同时要注意多方面能力的培养与提高,主要包括以下几方面: 1)综合运用专业及基础知识,解决实际工程技术问题的能力。 2)查阅资料及调研的能力。 3)工程绘图能力。 4)撰写技术报告和编制技术资料的能力。 1.2 要求要求要求要求 1)在接受设计任务并选定课题后,应根据设计要求和应完成的设计内容,拟订设计任务书和工作进度计划,确定各阶段应完成的工作量,妥善安排时间。 2)在确定方案的过程中应积极思考并主动提出问题,以取得指导教师的帮助,在此阶段提倡广泛讨论,做到思路开阔,依据充分。 3)按照机床电气控制与 PLC 的控制系统设计步骤及设计要点,根据具体课题任务及要求,进行控制系统的设计、编程、调试与运行。 4)掌握在 PC 机上,使用嘉华 PLCC2.0 或三菱公司的 GX Developer(或 FXGPW1N)编程软件来编制 PLC 应用程序,并下载到 PLC 中进行调试、运行。 5)按以上设计步骤与设计要求编制出以下资料: 机床电气控制与 PLC 课程设计指导书 第 2 页 共 71 页 (1)图纸:工艺流程图及外部信号分布图(手工

4、绘图); PLC 电气控制系统外部接线图(手工绘图); (2) 课程设计说明书:要求文字通顺、字迹工整、2-3 千字、图文并茂。其中,课程设计论文大纲要求如下: 项目概述; 主要功能与技术要求; 设计方案论证; PLC 控制系统的设计(I0 分析、PLC 选型、存储容量核算、外部电路及接线设计、梯形图与程序设计等); 调试与运行; 结论与体会。 6)考核方法见附录 A(机床电气控制及 PLC 课程设计大纲) 机床电气控制与 PLC 课程设计指导书 第 3 页 共 71 页 二二二二、PLC 控制控制控制控制系统设计原则及步骤系统设计原则及步骤系统设计原则及步骤系统设计原则及步骤 2.1 PLC 控制系统设计的基本原则控制系统设计的基本原则控制系统设计的基本原则控制系统设计的基本原则 1)最大限度地满足工艺流程和控制要求。工艺流程的特点及要求是开发 PLC 控制系统的主要依据。设计前,应深人现场进行调查研究,收集资料,明确控制任务。 2)监控参数、精度要求的指标以满足实际需要为准,不宜过多、过高,力求使控制系统简单、经济,使用及维修方便,并可降低系统的复杂性和开发成本。 3)保证控制系统

5、的运行安全、稳定、可靠。正确进行程序调试、充分考虑环境条件。选用可靠性较高的 PLC、定期对 PLC 进行维护和检查等都是很重要和必不可少的。 4)考虑到生产的发展和工艺的改进,在选择 PLC 容量时,应适当留有余量。 2.2 PLC 控制系统设计的基本步骤控制系统设计的基本步骤控制系统设计的基本步骤控制系统设计的基本步骤 1)首先要分析控制任务,了解被控对象的工艺流程,画出工艺流程图。 2)确定 PLC 的输入、输出信号的类型、点数,正确选择输入、输出模块的规格、型号;根据主电路如电机、电磁阀的容量及操作要求,合理选择配电、保护和控制电器。 3)进行必要的计算,合理选择低压电器及 PLC 的类型和容量等。 4)编制 I/O 分配表及所用到的 PLC 内部有关如时间继电器、计数器、中间继电器等元件的地址编号表。 5)画出梯形图或顺序控制流程图(SFC 状态流程图)、步进梯形圈和外部接线图等。 6) 按照梯形图用助记符语言编程或按顺序控制流程图用步进顺控指令方法编制 PLC 应用程序。编程可手动编程也可按制造厂提供的编程软件平台,输入梯形图在 PC 机上自动编程。 7)用手持式编程器或

6、PC 机通过 RS-232 串形通信口,将编制好的程序写入到 PLC 的存储器中。先接上专用 RS-232 通信电缆,一端连接 PLC,一端连接 PC 机 9 芯插头,设置好异步串形通信参数(如传送位数、通信速率等),即可下载程序至 PLC。 8)进行实验室模拟调试,输入可用按钮、开关或模拟信号等代替现场采集到的信号,输出负载用信号灯等代替,其目的是验证用户程序的控制逻辑是否符合工艺要求。 9)进行 PLC 主电路及外部配套电路设计,如 PLC 和各类负载供电电源、外部主电路及控制继电器连锁电路设计等,以及控制柜、外部接线等设计。 10)现场运行调试。先不带载,只带接触器线圈与信号灯进行分段、分级调试。正常后,再带实际负载运行, 最后固化程序存在 PLC 的 EPROM 中。 然后考机运行, 时间约 72 小时。机床电气控制与 PLC 课程设计指导书 第 4 页 共 71 页 主要考核系统稳定性、抗干扰性等。 注意注意注意注意: (1)由于用 JH-120 的编程软件 PLCC 没有画 SFC 流程图功能,用三菱公司编程软件GX Developer(或 FXGPW1N)画 SFC 流程

7、图也较困难,故需先把 SFC 流程图转化成步进梯形图再绘制。在编制程序时应编一段即时转换指令表,以便及时发现错误之处。 (2)用 JH-120 的编程软件 PLCC 进行步进梯形图编程时,RET 状态返回起点的指令目标器件号是 M575。 (3)本课程设计因时间等条件因素限制,不进行带负载与考机运行。 2.3 PLC 选选选选型型型型要点要点要点要点 (1) PLC 容量估算 估算 I/O 点数(开关量与模拟量分别统计)。在实际点数基础上再加上 15-20的备用量,以备工艺改进和扩充需要。 估算存储量 小型 PLC 内存约 2KB,中型约 2KB-8kB,大型则 8KB 以上。内存容量经验估算方法如下:开关量输入:存储器字节数=输入点数10;开关量输出:存储器字节数=输入点数8; 定时器/计数器:存储器字节数=定时器/计数器数量输入点数2;模拟量:存储器字节数=模拟量通道数100;通信接口:存储器字节数=通信接口数目300。由于用户程序的编制与系统控制的复杂程度以及算法、程序结构等因素,使得 PLC 容量的估算很难精确,一般要加大 15-20的余量。 (2) PLC 功能选择 各公司生

8、产的 PLC 功能配置不尽相同,应以“够用”为原则去选择,一般工业顺序控制只需要具有逻辑运算、定时器/计数器等基本功能就可完成任务。如果是工业过程控制或数控机床、机器人等控制,则需要选 A/D、D/A 转换模块、PID 控制模块或运动控制定位模块。这些模块位数愈多,其分辨率与精度愈高,价格也就愈高。至于扫描速度、指令功能、抗干扰功能等随着计算机技术的发展, 对一般中小型工业控制都能满足要求, 根据需要进行选择,一般 8 位就够用了。 (3) 选择 I/0 模块 I/0 模块的价格占到 PLC 总价的一半以上,不同的 I/0 模块的性能及电路均不同,必须根据需要合理选择。 输入模块的选择。输入模块分为数字量和模拟量两种,数字量又分直流、交流和脉机床电气控制与 PLC 课程设计指导书 第 5 页 共 71 页 冲三种; 模拟量输入则分为电压和电流两种。 PLC 工作电压一般为 5V, 以数字方式(二进制)工作。所以从外部输入的模拟信号必须先转换成标准信号(010mA、420mA、0-l0V) ,再通过 A/D 转换器转换成数字信号输入 PLC。如果模拟量点数多,还要通过扫描采样开关电路,再

9、接入 AD 转换器,以节约硬件资源、提高可靠性。 输出模块选择。输出模块分为三种方式:继电器输出(R)、晶体管输出(T)和双向晶闸管(S)输出。要根据驱动的最终负载特性进行选择。例如,一般电动机或电磁阀启停、开关控制,控制频率不太高的可选择继电器输出模块;若驱动的是变频调速、频繁正反转的伺服电机,因其控制频率较高,则需选择晶体管输出模块。 2.4 PLC 控制系统的控制系统的控制系统的控制系统的外电路及外部接线设计外电路及外部接线设计外电路及外部接线设计外电路及外部接线设计 外电路设计,主要指输入、输出设备(按钮、行程开关、限位开关、接触器、电磁阀等)与 PLC 的连接电路;各运行方式、主电路及联锁电路设计(自动、半自动、手动、连读、单步、单周期等);电源电路(主电路供电、传感器、各负载电源等);控制柜内电路及配线;外部接线、接地等设计。 这些电路的设计原则一般同机床电气设计原则。例如,强弱电分开、高低电压分开和交直流分开,各设备要单独接地不可串接,大电流接点和线圈要有吸收和灭弧电路,以避免干扰波发射等。 机床电气控制与 PLC 课程设计指导书 第 6 页 共 71 页 三三三三、课程

10、课程课程课程设计任务设计任务设计任务设计任务 3.1 分组分组分组分组 分组:视各班学生人数多少,每 5-7 位同学组识一个设计小组,全班共分 6-8 组,每组2 台计算机,一台 PLC。每组一个课题,各组指定组长 1 人,负责本小组课题的设计方案论证、实验、设计及考勤。 3.2 课程设计进度安排课程设计进度安排课程设计进度安排课程设计进度安排 周一上午:分配课题,讲解课题及课程设计要求。 周一下午: (1)讲解三菱公司的 GX Developer 编程软件的使用及下载到 PLC 的调试与运行方法(GX Developer 编程软件的使用方法见附录 C) ; (2)同学自己练习在 PC 机上编程练习及下载到 PLC 运行方法,以实验指导书中用手持式编程器做的实验二与实验三中题目为例,与以前实验对比体会编程软件的特点。 周二:在 PC 机上用 GX Developer 编程软件设计各课题的 PLC 梯形图程序,并下载到PLC 中完成调试运行。每个同学必须独立思考可用不同方法试验,鼓励同组同学互相研讨但不可抄袭,否则以不及格论处。 周三:按 PLC 控制系统设计步骤完成设计,手工绘出工艺流

11、程图,PLC 控制系统连接图(除 PLC 输入输出图外,还要画出主电路、互锁电路、紧急停止控制电路、电源电路及控制面板图等) 。 周四:完成 2-3 千字的课程设计论文,要求图文并茂(一律用 A4 纸书写)。 周五:答辩,以课题小组为单位。根据题目的难度、论文质量、对课题理解、实际操作、及回答问题情况由答辩老师综合考评打分。 3.3 课程设计地点及考勤课程设计地点及考勤课程设计地点及考勤课程设计地点及考勤 程序设计及验证在实验楼数控伺服实验室(S-B103) ,要求每位同学穿鞋套、不准随地吐痰、乱扔垃圾。每天课程设计结束后,检查并整理好实验设备,组织同学打扫卫生,最后离开实验室的同学要注意关好门窗、 断水、 断电。 绘图及论文的撰写由教务处另行安排教室。 课程设计从周一至周五全天进行,时间按照学校作息时间。每天上、下午需签到,由班长及学习委员负责,各小组长协助。考勤情况最终纳入考核成绩。 机床电气控制与 PLC 课程设计指导书 第 7 页 共 71 页 3.4 课程设计课程设计课程设计课程设计课题课题课题课题 有以下 9 个实训课题可供选用: (1) 全自动洗衣机 PLC 控制系统;

12、(2) 物料自动混合装置 PLC 控制系统; (3) 大、小球分类传送装置 PLC 控制系统; (4) 机械手 PLC 控制系统; (5) 自动焊锡机 PLC 控制系统; (6) 电动机正反转能耗制动 PLC 控制系统; (7) 皮带运输机 PLC 控制系统; (8) 双头钻床 PLC 控制系统。 (9) 按钮式人行横道指示灯 PLC 控制系统。 以上课题具体内容可参见本课程设计指导书第 4 节, 选题时可根据设备及学生情况, 在指导老师的指导下进行。 机床电气控制与 PLC 课程设计指导书 第 8 页 共 71 页 四四四四、 课程设计项目内容课程设计项目内容课程设计项目内容课程设计项目内容及要求及要求及要求及要求 课题一课题一课题一课题一 全自动洗衣机控制系统全自动洗衣机控制系统全自动洗衣机控制系统全自动洗衣机控制系统 进水口外桶PLC控制器高水位开关内桶波轮低水位开关出水口电机HD1HD0HD2 HD3 HD4起动停止电源 进水排水脱水报警 图图图图 1.1 洗衣机工作示意图洗衣机工作示意图洗衣机工作示意图洗衣机工作示意图 一一一一、实训目的实训目的实训目的实训目的 通过实际控制

13、系统的建立,训练应用 PLC 技术解决实际控制问题的思想和方法。 二二二二、应用实例应用实例应用实例应用实例 如图 1.1 所示,波轮式全自动洗衣机的洗衣桶(外桶)和脱水桶(内桶)是以同一中心安装的。外桶固定,作为盛水用,内桶可以旋转,作为脱水(甩干)用。内桶的四周有许多小孔,使内、外桶的水流相通。 洗衣机的进水和排水分别由进水电磁阀和排水电磁阀控制。 进水时, 控制系统使进水电磁阀打开,将水注入外桶;排水时,使排水电磁阀打开将水由外桶排到机外。洗涤和脱水由同一台电机拖动,通过电磁离合器来控制,将动力传递给洗涤波轮或甩干桶(内桶)。电磁离合器失电,电动机带动洗涤波轮实现正、反转,进行洗涤;电磁离合器得电,电动机带动内桶单向旋转,进行甩干(此时波轮不转)。水位高低分别由高低水位开关进行检测。起动按钮机床电气控制与 PLC 课程设计指导书 第 9 页 共 71 页 用来启动洗衣机工作。 1控制要求控制要求控制要求控制要求 启动时,首先进水,到高水位时停止进水,开始洗涤。正转洗涤 15s,暂停 3s 后反转洗涤 15s,暂停 3s 后再正转洗涤,如此反复 30 次。洗涤结束后,开始排水,当水

14、位下降到低水位时,进行脱水(同时排水),脱水时间为 10s。这样完成一次从进水到脱水的大循环过程。 经过 3 次上述大循环后(第 2、3 次为漂洗),洗衣完成报警,报警 10s 后结束全过程,自动停机。 2IO 设设设设备及分配备及分配备及分配备及分配 IO 设备及 IO 点分配如表 1.1 所示。 表表表表 1.1 IO 设备及设备及设备及设备及 IO 点分配表点分配表点分配表点分配表 输入元件输入元件输入元件输入元件 输入地址输入地址输入地址输入地址 输出元件输出元件输出元件输出元件 输出地址输出地址输出地址输出地址 起动按钮 X000 进水电磁阀 Y000 高水位开关 X001 电机正转控制 Y001 低水位开关 X002 电机反转控制 Y002 排水电磁阀 Y003 脱水电磁离合器 Y004 报警蜂鸣器 Y005 3. 状态转移图的设计状态转移图的设计状态转移图的设计状态转移图的设计 状态转移图的设计,是运用状态编程思想解决顺序控制问题的过程。该过程分为:任务分解、弄清每个状态功能、找出每个状态的转移条件及方向和设置初始状态四个阶段。下面说明全自动洗衣机控制系统状态转移图的设计

15、过程。 (1)任务分解。根据控制要求,将洗衣机的工作过程分解为下面几个工序(状态):进水:S20 ;正转洗涤:S21 ;暂停:S22;反转洗涤:S23;暂停:S24;排水:S25;脱水:S26;报警:S27。 (2)弄清各状态的功能 S20 使进水电磁阀得电打开: Y000 为 ON S21 正转洗涤 15s: Y001 为 ON,定时 T0,K150 S22 暂停 3s : T1 为 ON,K30,延时 3s S23 反转洗涤 15s : Y002 为 ON,定时 T2,K150 S23 暂停 3s: T3 为 ON,K30,延时 3s 洗涤次数计数 30 次,CO,K30 机床电气控制与 PLC 课程设计指导书 第 10 页 共 71 页 S25 使排水电磁阀得电排水: Y003 为 ON S26 脱水: 排水电磁阀打开 Y003 为 ON 电磁离合器得电 Y004 为 ON 电机正转 Y001 为 ON 脱水定时 10s T4,K100 大循环次数计数 3 次 C1,K3 S27 报警(蜂鸣器工作) : Y005 为 ON 定时 10s,T5,K100 (3)找出各状态的转移条件

16、和转移方向,将系统中各状态连接成状态转移图,并设置初始条件,结果如图 1.2 所示。 图图图图 1.2 全自动洗衣机全自动洗衣机全自动洗衣机全自动洗衣机 PLC 控制系统顺控流程图控制系统顺控流程图控制系统顺控流程图控制系统顺控流程图 4. 根据全自动洗衣机的控制要求,其系统接线图如图 1.3 所示。 机床电气控制与 PLC 课程设计指导书 第 11 页 共 71 页 X1X2COMY0COM1Y1Y2COM2Y5X0FX2N-48MR220VFU1FU2LNQSHD0KA1KA2KM1KM2KA2KA1KA3HD1HD2HD3DDCOM3Y3Y4-+AC 220VDC 24VFU4KM1KM2SB0SB1SB2KM0KM0KM0HL0KM0启动按钮高水位开关低水位开关进水电机正转电机反转排水脱水报警FU3FU5 图图图图 1.3 全自动洗衣机的全自动洗衣机的全自动洗衣机的全自动洗衣机的 PLC 控制系统控制系统控制系统控制系统外部外部外部外部接线图接线图接线图接线图 三三三三、实训要求实训要求实训要求实训要求: 1. 画出工艺流程图,并在图上标出元件表(I/O 表) ; 2. 分析

17、I/O 性质,计算 I/O 点数,存储容量,PLC 选型; 3. 画顺控流程图及梯形图; 4. 在 PC 机上编程并下载到 PLC 中; 5. 运行调试; 6. 画 PLC 外部接线图(含电机主电路图及供电图) ; 7. 撰写课程设计论文。 机床电气控制与 PLC 课程设计指导书 第 12 页 共 71 页 课题二课题二课题二课题二 物料自动混合装置控制系统物料自动混合装置控制系统物料自动混合装置控制系统物料自动混合装置控制系统 图图图图 2.1 物料自动混合装置示意图物料自动混合装置示意图物料自动混合装置示意图物料自动混合装置示意图 一一一一、实训目的实训目的实训目的实训目的 1. 用 PLC 构成物料自动混合控制系统。 2. 掌握 PLC 编程的技巧和程序调试的方法。 3. 训练应用 PLC 技术实现一般生产过程控制的能力。 二二二二、控制要求控制要求控制要求控制要求 1初始状态 如图 2.1 所示混合装置的容器是空,F1、F2、F3 和 F4 分别是物料 A、B、C 进料及混合液排空电磁阀,M 是搅拌电动机,Ll、L2 和 L3 分别是贮罐的高液位、中液位和低液位的液位传感器,H

18、 是加热器,T 为温度传感器。 2物料自动混合控制 按下启动按钮,开始下列操作。 (1)电磁阀 F1 开启,开始注入物料 A,至高度 L2(此时 L2、L3 均为 ON)时,关闭阀F1,同时开启电磁阀 F2,注入物料 B,当液面上升至 L1 时,关闭阀 F2。 (2)停止物料 B 注入后,启动搅拌电动机 M,使 A、B 两种物料混合 10s。 机床电气控制与 PLC 课程设计指导书 第 13 页 共 71 页 (3)10s 后停止搅拌,开启电磁阀 F4,放出混合物料,当液面高度降至 L3 后,再经 5s关闭阀 F4。 3停止操作 按下停止按钮,停止操作,回到初始状态。 三三三三、实训内容及指导实训内容及指导实训内容及指导实训内容及指导 1系统配置 (1)FX2N-48MR PLC 一台。 (2)物料自动混合装置示意图如图 2.1 所示。 (3)根据物料自动混合控制的要求,IO 配置及接线如图 2.2 所示。 物料自动混合装置中电磁阀的动作, 受液位传感器输入信号的控制。 如果物料混合需要加热,按 SB2,启用加热器 H 开始加热。当温度达到规定要求时,温度传感器 T 动作(D4指示),

19、加热器 H 停止加热。液面位置分别由 D1、D2 和 D3 指示。 X000X001X002X003X004X005X006COMY013Y000Y001Y002Y003COM2Y004Y005COM1Y010Y011Y012COM3FX2N-48MRTSB2L3L2L1SA2SB1温度加热液位液位液位起动停止D4D3D2D1KM2KM1温度上限液位L3指示液位L2指示液位L1指示加热器H搅拌电动机M电磁阀F4电磁阀F2电磁阀F3电磁阀F1(可不加)(可不加)(可不加)(可不加)KA1 KA2KA3KA4KA2 KA1KA3KA4KA3 KA1KA2KA4KA4 KA1KA2KA3-+220VFU1FU2AC 220VDC 24VQSFU4LNFU3FU5图图图图 2.2 物料混合物料混合物料混合物料混合 PLC 控制系统外部接线图控制系统外部接线图控制系统外部接线图控制系统外部接线图 2程序设计 用步进指令编程。 物料自动混合过程, 从进料混合放料及液位信号的输入和输出显示实际上是一个按一定顺序操作的控制过程。因此,可以用步进指令编程,其状态转移图如图 2.3 所示。 机床电气控制与

20、 PLC 课程设计指导书 第 14 页 共 71 页 3程序运行与调试 写出状态转移图 2.3 所对应的指令程序,将其写入 PLC 的 RAM,并按图 2.2 连接好 IO 设备,运行并调试程序,使程序运行结果与控制要求一致。 图图图图 2.3 物料自动混合物料自动混合物料自动混合物料自动混合 PLC 控制控制控制控制系统系统系统系统的的的的顺控流程顺控流程顺控流程顺控流程图图图图 四四四四、实训训练题实训训练题实训训练题实训训练题 设计三种物料加热混合控制的程序,并在 PLC 和物料自动混合装置上运行调试成功。 1控制要求 (1)初始状态 容器是空的,各阀均关闭,传感器、搅拌电动机和加热器均为 OFF。 (2)加热混合控制 按启动按钮 SBl,阀 Fl 和 F2 同时开启,物料 A、B 同时进入容器;当液位到达 L2(L2 为 ON)时,关闭阀 F1 和 F2,同时开启阀 F3,物料 C 进入容器。 机床电气控制与 PLC 课程设计指导书 第 15 页 共 71 页 当液位到达 L1(L1 为 ON)时,关闭阀 F3,加热器开始加热;当物料温度达到设定温度(T 为 ON)时,停止加热

21、,搅拌电动机 M 启动,开始搅拌;经 10s 延时后,停止搅拌(M 为OFF),然后开启阀 F4,放出混合物料。 当液位下降至 L3 时,再经 5s 延时后,关闭阀 F4。 (3)停止操作 接通停止开关 SA2,在当前生产过程完成后,停止操作,回到初始状态。 2训练要求 (1) 参考图 2.3 设计带加热器的混合料 PLC 控制系统 (2)画工艺流程图,分析 I/O 性质,计算 I/O 点数、存储容量,PLC 选型; (3)编写程序(在 PC 机上编程并下载到 PLC 中) ; (4)运行并调试程序,运行调试记录; (5)画 PLC 控制系统外部接线图(含主电路及供电图) ; (6)撰写课程设计论文。 机床电气控制与 PLC 课程设计指导书 第 16 页 共 71 页 课题三课题三课题三课题三 大大大大、小球分类传送装置小球分类传送装置小球分类传送装置小球分类传送装置 PLCPLCPLCPLC 控制系统控制系统控制系统控制系统 上限左限原点显示Y5SQ1X1MSQ3X3右限SQ4X4右限SQ5X5下限SQ2X2起动X0右移Y3左移Y4下降Y0上升Y2(吸大球时不动作吸小球时动作)小球大

22、球 图图图图 3.1 大大大大、小球分类传送装置工作示意图小球分类传送装置工作示意图小球分类传送装置工作示意图小球分类传送装置工作示意图 一一一一、实训目的实训目的实训目的实训目的 通过实际控制系统的建立,训练应用 PLC 技术解决实际控制问题的思想和方法。 二二二二、实训器材实训器材实训器材实训器材 (1)可编程控制器模块1台(FX2N-48MR): (2) 实训控制台1个; (3) 电工常用工具1套; (4) 手持式编程器或计算机1台; (5) 连接导线若干。 三三三三、实训要求实训要求实训要求实训要求 (1)只有机械手在原点才能起动; (2)系统的动作顺序为下降、吸球、上升、右行、下降、释放、上升、左行; (3)机械手下降时,电磁铁压住大球,下限位开关是断开的,压住小球,下限位开关则接通: (4)有手动操作功能;其动作示意图如图 3.1 所示。 四四四四、软件程序软件程序软件程序软件程序 1. I/O 分配 X0:起动;Xl:左限位;X2:下限位;X3:上限位;X4:小球右限;X5:大球右限;机床电气控制与 PLC 课程设计指导书 第 17 页 共 71 页 X6:手动右移;X7

23、:手动左移;XI0:手动上升;X11:手动下降;X12:手动吸球;X13:手动释放;X14:手动自动转换开关;X15:停止。 Y0:下降;Y1:抓球;Y2:上升;Y3:右移;Y4:左移;Y5:原点显示。 2程序设计方案 根据系统的控制要求及PLC的IO分配,其系统程序如图3.2所示。 图图图图 3.2 大大大大、小球分类传送装置小球分类传送装置小球分类传送装置小球分类传送装置 PLC 控制系统顺控流程控制系统顺控流程控制系统顺控流程控制系统顺控流程图图图图 五五五五、系统接线图系统接线图系统接线图系统接线图 根据控制要求,其系统接线图如图 3.3 所示。 机床电气控制与 PLC 课程设计指导书 第 18 页 共 71 页 X0X1X2COMY0Y1Y2Y3Y4Y5COM1-2-+FX2N-48MRSB1SQ1SQ2SQ3SQ4SQ5X3X4X5X7SB3X10SB4X11SB5X12SB6X13SB7X14SA0X6SB2X15SB8220VFU1FU2AC 220VDC 24VFU3KA0KA1KA2KA3KA4KA2KA0KA4KA3HL0HL1HL2HL3HL4HL5下降抓球上升

24、左移右移起动左限位下限位上限位小球右移大球右移手动右移手动左移手动上升手动下降手动吸球手动释放手动/自动转换开关停止LNQS图图图图 3.3 大大大大 、 小球分类传送装置小球分类传送装置小球分类传送装置小球分类传送装置 PLC 控制系统外部接线图控制系统外部接线图控制系统外部接线图控制系统外部接线图 六六六六、系统调试系统调试系统调试系统调试 1. 输入程序,按图 3.2 所示的梯形图正确输入程序。 2静态调试,按图 3.3 所示的系统接线图正确连接好输入设备,进行 PLC 的模拟静态调试,观察 PLC 的输出指示灯是否按要求指示,否则,检查并修改程序,直至指示正确。 3. 动态调试,按图 3.3 所示的系统接线图正确连接好输出设备,进行系统的动态调试,先调试手动程序,后调试自动程序,观察大、小球分类装置能否按控制要求动作,否则,检查线路或修改程序,直至大、小球分类装置按控制要求动作。 七七七七、训练要求训练要求训练要求训练要求 1. 画工艺流程图,分析 I/O 性质,计算 I/O 点数、存储容量,PLC 选型; 2. 编写程序(在 PC 机上编程并下载到 PLC 中) ; 3. 运

25、行并调试程序,运行调试记录; 4. 画 PLC 控制系统外部接线图(含主电路及供电图) ; 5. 撰写课程设计论文。 机床电气控制与 PLC 课程设计指导书 第 19 页 共 71 页 课题四课题四课题四课题四 机械手机械手机械手机械手 PLCPLCPLCPLC 控制系统控制系统控制系统控制系统 图图图图4.1 机械手动作示意图机械手动作示意图机械手动作示意图机械手动作示意图 一一一一、实训目的实训目的实训目的实训目的 1熟悉步进顺控指令的编程方法; 2掌握单流程程序的编制; 3掌握机械手的程序设计及其外部接线。 二二二二、实训器材实训器材实训器材实训器材 1可编程控制器1台(FX2N-48MR): 2机械手模拟显示模块1块(带指示灯、接线端口及按钮等); 3实训控制台1个; 4电工常用工具1套; 5手持式编程器或计算机1台; 6连接导线若干。 三三三三、实训要求实训要求实训要求实训要求 设计一个用PLC控制的将工件从A点移到B点的机械手的控制系统。其控制要求如下: 1手动操作,每个动作均能单独操作,用于将机械手复归至原点位置; 2连续运行,在原点位置按起动按钮或当光电探测器探测到有工

26、件时,机械手机床电气控制与 PLC 课程设计指导书 第 20 页 共 71 页 按图4.1连续工作一个周期,一个周期的工作过程如下:原点下降夹夹紧(T)上上升右移下降放松(T)上升左移到原点,时间T由教师现场规定。 四四四四、软件程序软件程序软件程序软件程序 1IO分配 X0:自动手动转换;Xl:停止;X2:自动起动;X3:上限位;X4:下限位;X5:左限位;X6:右限位;X7:手动向上;X10:手动向下;X11:手动左移;X12:手动向右;X13:手动放松;X14:光电开关(当探测到有工件时接通) Y0:夹紧放松(为安全,断电时要求夹紧以免工件伤人,即Y0=0时夹紧,Y0=1时放松);Y1:上升;Y2:下降;Y3:左移;Y4:右移;Y5:原点指示。 2程序设计方案 根据系统的控制要求及PLC的IO分配,其系统程序如图4.2所示。 五五五五、系统接线系统接线系统接线系统接线 根据系统控制要求,其系统接线图如图 4.3 所示。 X1X2X3X4X5X6X7X10X11X12X13COMY0Y1Y2Y3Y4Y5COM1-2X0FX2N-48MR-+220VFU1FU2AC 220VDC 2

27、4VLNQSKA1KA2KA2KA1KA3KA4KA4KA3HD0HD1HD2HD3HD4HD5FU3夹紧/放松上升下降左移右移原点指示自动/手动转换停止自动起动上限位下线位左限位右限位手动向上手动向下手动左移手动右移手动放松KA0图图图图 4.3 机械手机械手机械手机械手 PLC 控制系统外部接线图控制系统外部接线图控制系统外部接线图控制系统外部接线图 机床电气控制与 PLC 课程设计指导书 第 21 页 共 71 页 图图图图 4.2 机械机械机械机械手手手手 PLC 控制系统顺控流程控制系统顺控流程控制系统顺控流程控制系统顺控流程图图图图 六六六六、系统调试系统调试系统调试系统调试 1输入程序,按图 4.2 所示的梯形图正确输入程序。 2静态调试,按图 4.3 所示的系统接线图正确连接好输入设备,进行 PLC 的模拟静态调试,观察 PLC 的输出指示灯是否按要求指示,否则,检查并修改程序,直至指示正确。 3动态调试,按图 4.3 所示的系统接线图正确连接好输出设备,进行系统的动态调试,先调试手动程序,后调试自动程序,观察机械手能否按控制要求动作,否则,检查线路或修改程序,直至机械

28、手按控制要求动作。 七七七七、实训报告实训报告实训报告实训报告 1实训总结 (1)画工艺流程图,分析 I/O 性质,计算 I/O 点数、存储容量,PLC 选型; (2)编写程序(在 PC 机上编程并下载到 PLC 中) ; (3)运行并调试程序,运行调试记录; 机床电气控制与 PLC 课程设计指导书 第 22 页 共 71 页 (4)画 PLC 控制系统外部接线图(含主电路及供电图) ; (5)撰写课程设计论文。 2实训思考 (1)若在右限位增加一个光电检测,检测 A 点是否有工件,若无工件,则下降,若有工件,则不下降,请在此基础上设计其程序; (2)请用以转移为中心的编程方法设计机械手的程序。 机床电气控制与 PLC 课程设计指导书 第 23 页 共 71 页 课题五课题五课题五课题五 自动焊锡机自动焊锡机自动焊锡机自动焊锡机 PLCPLCPLCPLC 控制系统控制系统控制系统控制系统 Y6Y3Y7Y2左限位SQ1(X1)左限位SQ2(X2)左限位SQ6(X6)左限位SQ5(X5)待焊锡工件托盘待除渣工作托盘上升限位SQ3(X3)下降限位SQ8(X10)下降限位SQ4(X4)上升限位

29、SQ7(X7)Y4Y5Y1Y0锡炉X0X11起动停止焊锡机械手除渣机械手 图图图图 5.1 自动焊锡机的工作示意图自动焊锡机的工作示意图自动焊锡机的工作示意图自动焊锡机的工作示意图 一一一一、实训目的实训目的实训目的实训目的 1熟悉步进顺控指令的编程方法; 2掌握单流程程序的编制; 3掌握自动焊锡机的程序设计及其外部接线。 二二二二、实训器材实训器材实训器材实训器材 1可编程控制器 1 台(FX2N-48MR); 2自动焊锡机模拟显示模块 1 块(带指示灯、接线端口及按钮等); 3. 交流开关稳压电源l个 AC 220V/DC24V 10A 4保险丝 4 个 5A 3实训控制台 1 个; 4电工常用工具 1 套; 5手持式编程器或计算机 1 台; 6连接导线若干。 三三三三、实训实训实训实训要求要求要求要求 设计一个用 PLC 控制的自动焊锡机的控制系统。其控制要求如下。 自动焊锡机的控制过程为:起动机器,除渣机械手上升电磁阀得电上升,将待除渣工件托盘上升到位碰 SQ7,停止上升;左行电磁阀得电,机械手左行到位碰 SQ5,停止左行;下降电磁阀得电,机械手下降到位碰 SQ8,停止下降;机

30、床电气控制与 PLC 课程设计指导书 第 24 页 共 71 页 将己焊好工件取出,然后右行电磁阀得电,机械手右行到位碰 SQ6,停止右行,对己焊好工件除渣。如需对工件焊锡,则焊锡机械手上升电磁阀得电,将待焊伴锡工件托盘上升,上升到位碰 SQ3,停止上升;托盘右行电磁阀得电,托盘右行到位碰 SQ2,托盘停止右行;托盘下降电磁阀得电,托盘下降到位碰 SQ4,停止下降,工件焊锡。当焊锡时间到;托盘上升电磁阀得电,托盘上升到位碰SQ3,停止上升;托盘左行电磁阀得电,托盘左行到位碰 SQl,托盘停止左行;托盘下降电磁阀得电,托盘下降到位碰 SQ4,托盘停止下降,已焊好工件取出。延时 5s 后,自动进入下一循环。要求能单次或连续循环运转。简易的动作示意图如图 5.1 所示。 四四四四、软件程序软件程序软件程序软件程序 1I0 分配 X0:自动位起动;X11:停止;X12 单次(单循环);X13 连续(多循环)。 焊锡机械手输入:Xl:左限位 SQ1;X2:右限位 SQ2;X3:上限位 SQ3;X4:下限位 SQ4。 除渣机械手输入:X5:左限位 SQ5;X6:右限位 SQ6;X7:上限位 SQ7

31、;X10:下限位 SQ8; 除渣机械手输出:Y0:除渣上行;Y1:除渣下行;Y2:除渣左行;Y3:除渣右行; 焊锡机械手输出:Y4:托盘上行;Y5:托盘下行;Y6:托盘左行;Y7:托盘右行。 2程序设计方案 根据系统的控制要求及 PLC 的 I0 分配, 画出其状态转移图如图 5.2 所示。 五五五五、系统接线系统接线系统接线系统接线 根据系统控制要求,其系统接线图如图 5.3 所示。 六六六六、系统调试系统调试系统调试系统调试 1输入程序,按图 5.2 正确输入程序。 2静态调试,按图 5.3 所示的系统接线图正确连接好输入设备,进行 PLC 的模拟静态调试,观察 PLC 的输出指示灯是否按要求指示,否则,检查并修改程序,直至指示正确。 3动态调试,按图 5.3 所示的系统接线图正确连接好输出设备,进行系统的动态调试,观察自动焊锡机能否按控制要求动作,否则,检查线路或修改程机床电气控制与 PLC 课程设计指导书 第 25 页 共 71 页 序,直至自动焊锡机按控制要求动作。 图图图图 5.2 自动焊锡机自动焊锡机自动焊锡机自动焊锡机 PLC 控制系统顺控流程图控制系统顺控流程图控制系

32、统顺控流程图控制系统顺控流程图 COMX0X1X2X3X4X5X6X7X10 X11COM1-2 Y0Y1Y2Y3Y4Y5Y6Y7FX2N-48MRSQ1 SQ2 SQ3 SQ4 SQ5 SQ6SB0SQ7 SQ8 SB1 SB2 SB3220VFU1FU2QSAC 220VDC 24VFU3KA0KA1KA1KA0KA2KA3KA3KA2KA4KA3KA5KA4KA6KA7KA7KA6除渣上升除渣下降除渣左行除渣右行焊锡上升焊锡下降焊锡左行焊锡右行自动/手动焊锡左限焊锡右限焊锡上限焊锡下限除渣左限除渣右限除渣上限除渣下限运行停止单循环多循环-+LNX12 X13图图图图 5.3 自动焊锡机的自动焊锡机的自动焊锡机的自动焊锡机的 PLC 控制系统控制系统控制系统控制系统外部外部外部外部接线图接线图接线图接线图 机床电气控制与 PLC 课程设计指导书 第 26 页 共 71 页 七七七七、实实实实训报告训报告训报告训报告 1实训总结 (1)画工艺流程图,分析 I/O 性质,计算 I/O 点数、存储容量,PLC 选型; (2)编写程序(在 PC 机上编程并下载到 PLC 中) ; (3)运

33、行并调试程序,运行调试记录; (4)画 PLC 控制系统外部接线图(含主电路及供电图) ; (5)撰写课程设计论文。 2实训思考 (1)若要在自动运行的基础上增加手动运行功能,请设计其程序; (2)请用起保停的编程方法设计自动焊锡机的程序。 机床电气控制与 PLC 课程设计指导书 第 27 页 共 71 页 课题六课题六课题六课题六 电动机正反转能耗制动电动机正反转能耗制动电动机正反转能耗制动电动机正反转能耗制动 PLCPLCPLCPLC 控制系统控制系统控制系统控制系统 一一一一、实训目的实训目的实训目的实训目的 1熟悉顺控指令的编程方法; 2掌握选择性流程程序的编制; 3掌握电动机正反转能耗制动的程序设计及其外部接线。 二二二二、实训器材实训器材实训器材实训器材 1可编程控制器1台(FX24-48MR) 2交流接触器3个 220V 5A; 3热继电器1个(5A): 4按钮开关3个(常开,其中1个用来代替热继电器的常开触头); 5电动机1台(AC 380V 220W); 6熔断器5个(5A); 7. 交流开关稳压电源l个 AC 220V/DC24V 10A 8. 全波整流二极管1个,

34、24V 10A 8. 变压器1个,AC 380V/AC24V 100W 9. 线绕电阻1个,5 30W 10电工常用工具1套; 11连接导线若干。 三三三三 、 实 训 要 求实 训 要 求实 训 要 求实 训 要 求 设 计 一 个 用 PLC基 本 逻 辑 指 令 实 现 电 动 机 正 反 转 能 耗 制 动 的 控 制 系统 , 其 控 制 要 求 如 下 ( 详 细 内 容 见 教 科 书 P164-P165) : 1 按 SB2, KM1合 , 电 动 机 正 转 ; 2 按 SB3, KM2合 , 电 动 机 反 转 : 3 按 SB1, 延 迟 0.5秒 后 KM1或 KM2断 开 , KM3合 , 电 机 进 行 能 耗 制 动 (制动 时 间 为 3秒 停 止 ); 4 FR动 作 , KM1或 KM2或 KM3释 放 , 电 动 机 自 由 停 车 。 4运 行 过 程 中 若 电 机 过 载 ,则 FR动 作 ,KM1或 KM2或 KM3释 放 ,电 动 机 自由 停 车 。 注 意 观 察 制 动 与 自 由 停 车 时 , 电 机 运 行 状 态 的 不 同

35、 , 前 者 立 即 停 止 , 后 者则 因 惯 性 转 动 一 段 时 间 停 止 。 四四四四 、 软 件 程 序软 件 程 序软 件 程 序软 件 程 序 机床电气控制与 PLC 课程设计指导书 第 28 页 共 71 页 1 I O分 配 X0: 停 止 按 钮 ; X1: 正 转 起 动 按 钮 ; X2: 反 转 起 动 按 钮 ; X3: 热 继电 器 常 闭 触 点 ; Y0: 正 转 接 触 器 ; Y1: 反 转 接 触 器 ; Y2: 制 动 接 触 器 。 2 梯 形 图 设 计 根据控制要求及PLC的I/O分配,画出其状态转移图如图6.1所示。 图图图图6.1 电动机正反转能耗制动电动机正反转能耗制动电动机正反转能耗制动电动机正反转能耗制动PLC控制系统顺控流程图控制系统顺控流程图控制系统顺控流程图控制系统顺控流程图 五五五五、系统接线系统接线系统接线系统接线 根据系统控制要求,其系统接线图如图 6.2 所示。 六六六六 、 系 统 调 试系 统 调 试系 统 调 试系 统 调 试 1 输 入 程 序 按 前 面 介 绍 的 程 序 输 入 方 法 , 正

36、确 输 入 程 序 。 2 静 态 调 试 按 图 6.2(a)所 示 的 PLC 的 I O 接 线 图 正 确 连 接 好 输 入 设 备 , 进 行 PLC的 模 拟 静 态 调 试 (按 下 正 转 起 动 按 钮 SB2(X1)时 ,Y1 亮 ,按 下 停 止 按 钮 SB1时 ,Y1 熄 灭 ,同 时 Y3 亮 ,进行制动, 3 秒 后 Y3 熄灭; 按下反转起动按钮 SB3(X2)时,Y2 亮,按下停止按钮 SB1 时,Y2 熄灭,同时 Y3 亮,进行制动,3 秒后 Y3 熄灭;电动机正在工作时,若热继电器动作,则 Y1 或 Y2 或 Y3 都熄灭,电机自由停止。机床电气控制与 PLC 课程设计指导书 第 29 页 共 71 页 通过手持式编程器监视,观察其是否与指示一致,否则,检查并修改程序,直至指示正确。 3动态调试 按图6.2 (a)所示的PLC的IO接线图正确连接好输出设备, 进行系统的空载调试,观察交流接触器能否按控制要求动作(即按下正转起动按钮SB2(X1)时,KM1(Y1)闭合,按下停止按钮SB1时,KM1断开,同时KM3(Y3)闭合,3秒后KM3也断开;按

37、下反转起动按钮SB3(X2)时,KM2(Y2)闭合,按下停止按钮SB1时,KM2断开,同时KM3闭合,进行制动,3秒后KM3断开。电动机正在工作时,若热继电器动作,则KM1或KM2或KM3都断开,电机自由停止。通过手持式编程监视,观察其是否与动作一致,否则,检查电路或修改程序,直至交流接触器能按控制要求动作:然后按图6.2 (b)所示的主电路图连接好电动机,进行带载动态调试。 4修改程序 动态调试正确后,练习读出、删除、插入、监视程序等操作。 5画 PLC 控制系统外部接线图(含主电路及供电图) 图图图图 6.2 电动机正反转能耗制动的电动机正反转能耗制动的电动机正反转能耗制动的电动机正反转能耗制动的 PLC 控制系统外部接线图控制系统外部接线图控制系统外部接线图控制系统外部接线图 七七七七、实训报告实训报告实训报告实训报告 1实训总结 (1)画工艺流程图,分析 I/O 性质,计算 I/O 点数、存储容量,PLC 选型; 机床电气控制与 PLC 课程设计指导书 第 30 页 共 71 页 (2)编写程序(在 PC 机上编程并下载到 PLC 中) ; (3)运行并调试程序,运行调试记录;

38、 (4)画 PLC 控制系统外部接线图(含主电路及供电图) ; (5)撰写课程设计论文。 2实训思考 (1)用另外的方法编制程序; (2)从安全的角度分析一下状态 S22 的作用,并说明为什么? 机床电气控制与 PLC 课程设计指导书 第 31 页 共 71 页 课题七课题七课题七课题七 皮带运输机皮带运输机皮带运输机皮带运输机 PLCPLCPLCPLC 控制系统控制系统控制系统控制系统 DTPD1PD2PD3PD4M4M3M2M1满仓信号空仓信号 图图图图 7.1 皮带运输机的动作示意图皮带运输机的动作示意图皮带运输机的动作示意图皮带运输机的动作示意图 一一一一、实训目的实训目的实训目的实训目的 1熟悉步进顺控指令的编程方法; 2掌握选择性流程程序的编制; 3掌握皮带运输机的程序设计及其外部接线。 二二二二、实实实实训器材训器材训器材训器材 1可编程控制器 1 台(FX2N-48MR); 2皮带运输机模拟显示模块 1 块(带指示灯、接线端口及按钮等); 3实训控制台 1 个; 4电工常用工具 1 套; 5手持式编程器或计算机 1 台; 6连接导线若干。 三三三三、实训要求实训要求实训

39、要求实训要求 设计一个用 PLC 控制的皮带运输机的控制系统。其控制要求如下: 在建材、化工、机械、冶金、矿山等工业生产中广泛使用皮带运输系统运送原料或物品。供料由电阀 DT 控制,电动机 M1、M2、M3、M4 分别用于驱动皮带运输线 PD1、PD2、PD3、PD4。储料仓设有空仓和满仓信号,其动作示意简图如图 7.1 所示,其具体要求如下: 1正常起动,仓空或按自动起动按钮时的起动顺序为 M1、DT、M2、M3、M4,机床电气控制与 PLC 课程设计指导书 第 32 页 共 71 页 间隔时间 5s; 2正常停止,为使皮带上不留物料,要求顺物料流动方向按一定时间间隔顺序停止,即正常停止顺序为 DT、M1、M2、M3、M4,间隔时间 5s; 3故障后的起动,为避免前段皮带上造成物料堆积,要求按物料流动相反方向按一定时间间隔顺序起动,即故障后的起动顺序为 M4、M3、M2、M1、DT,间隔时间 10s; 4紧急停止,当出现意外时,按下紧急停止按钮,则停止所有电动机和电磁阀; 5具有点动功能。 四四四四、软件程序软件程序软件程序软件程序 1I/O 点分配 X0:自动/手动转换;Xl:自动

40、位起动;X2:正常停止;X3:紧急停止;X4:点动 DT 电磁阀;X5:点动 M1;X6:点动 M2;X7:点动 M3;X10:点动 M4;X11:满仓信号;X12:空仓信号;X13:故障起动 Y0:DT 电磁阀;Y1:M1 电动机;Y2:M2 电动机;Y3:M3 电动机;Y4:M4 电动机。 2设计方案 根据系统控制要求及 PLC 的 IO 分配,设计皮带运输机的系统程序如图7.2 所示。 五五五五、系统接线系统接线系统接线系统接线 根据皮带运输机的控制要求,其系统接线图如图 7.3 所示(PLC 的输出负载都用指示灯代替)。 六六六六、系统调试系统调试系统调试系统调试 1输入程序,按前面介绍的程序输入方法,用手持式编程器(或计算机)正确输入程序。 2静态调试,按图 7.3 所示的系统接线图正确连接好输入设备,进行 PLC 的模拟静态调试, 并通过手持式编程器(或计算机)监视, 观察其是否与控制要求一致,否则,检查并修改、调试程序,直至指示正确。 3动态调试,按图 7.3 所示的系统接线图正确连接好输出设备,进行系统的动态调试,先调试手动程序,后调试自动程序,观察指示灯能否按控制要求

《〖PLC应用实例编程分析〗PLC控制系统设计课程设计指导书》由会员工****分享,可在线阅读,更多相关《〖PLC应用实例编程分析〗PLC控制系统设计课程设计指导书》请在金锄头文库上搜索。

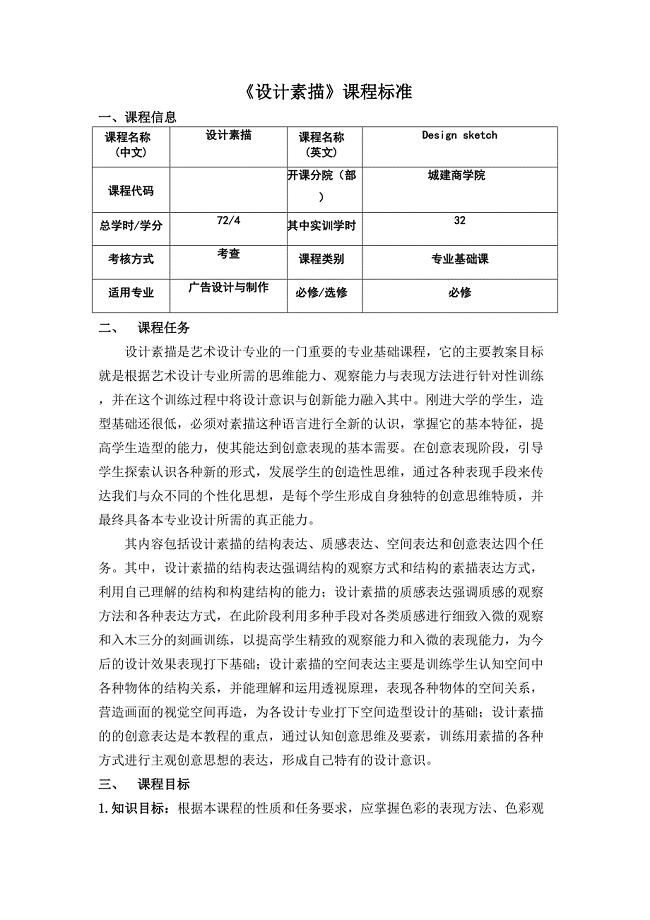

《设计方案素描》课程标准(DOC 11页)

一致行动人协议合同书

建筑器材租赁合同范本五篇.doc

2022年五年级数学下册期中试卷余金

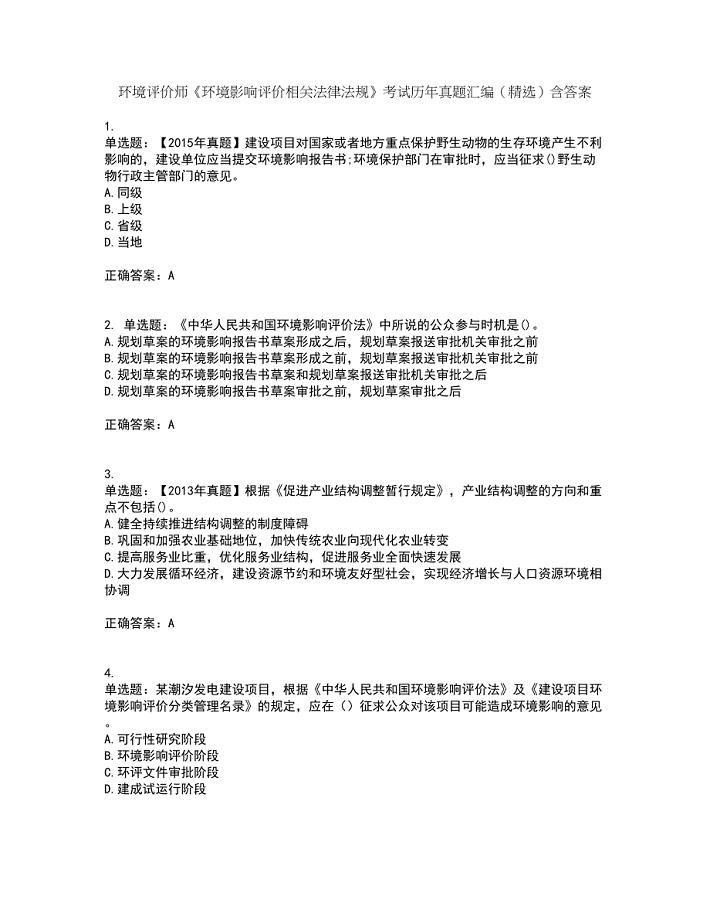

环境评价师《环境影响评价相关法律法规》考试历年真题汇编(精选)含答案69

北师版三年级数学——体育中的数学

消防防火责任制度和措施

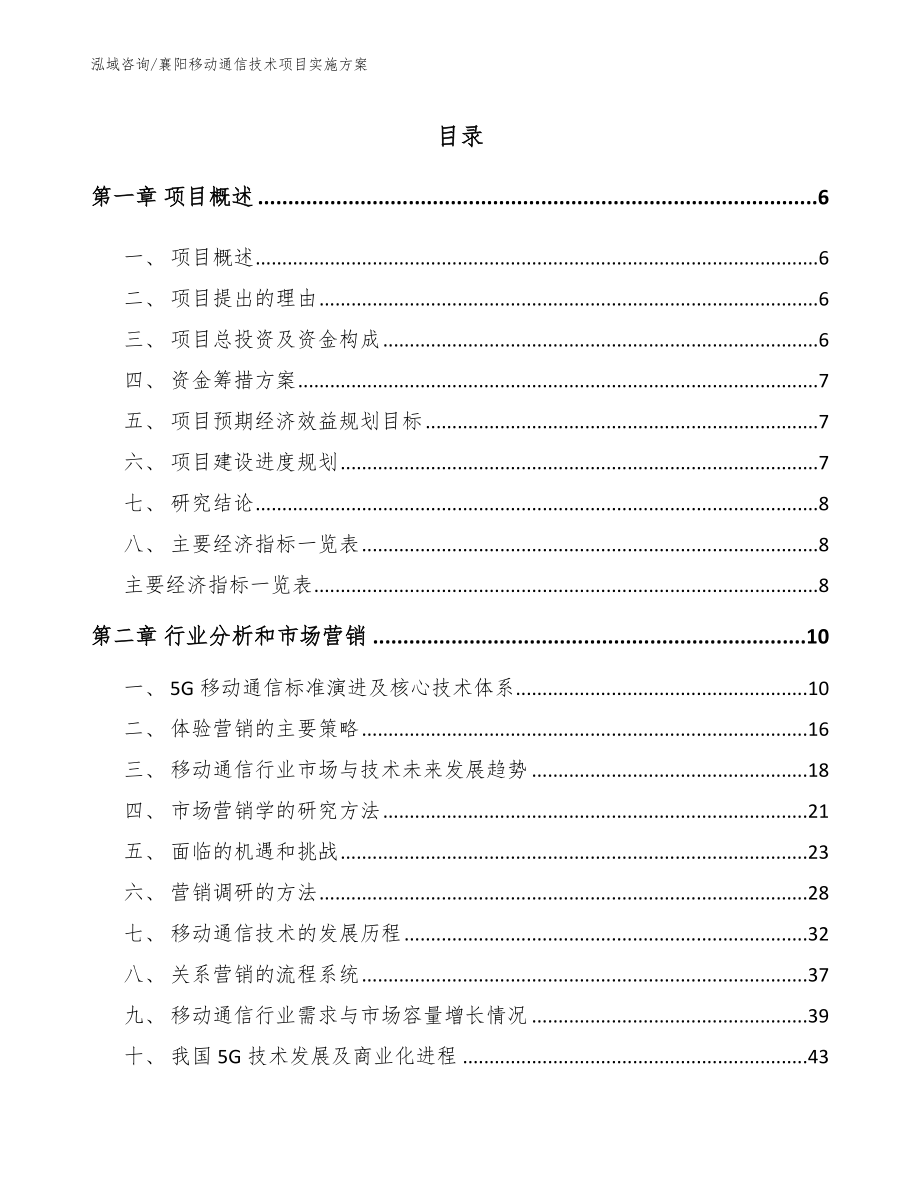

襄阳移动通信技术项目实施方案_模板范本

企业员工个人年度总结2023年.doc

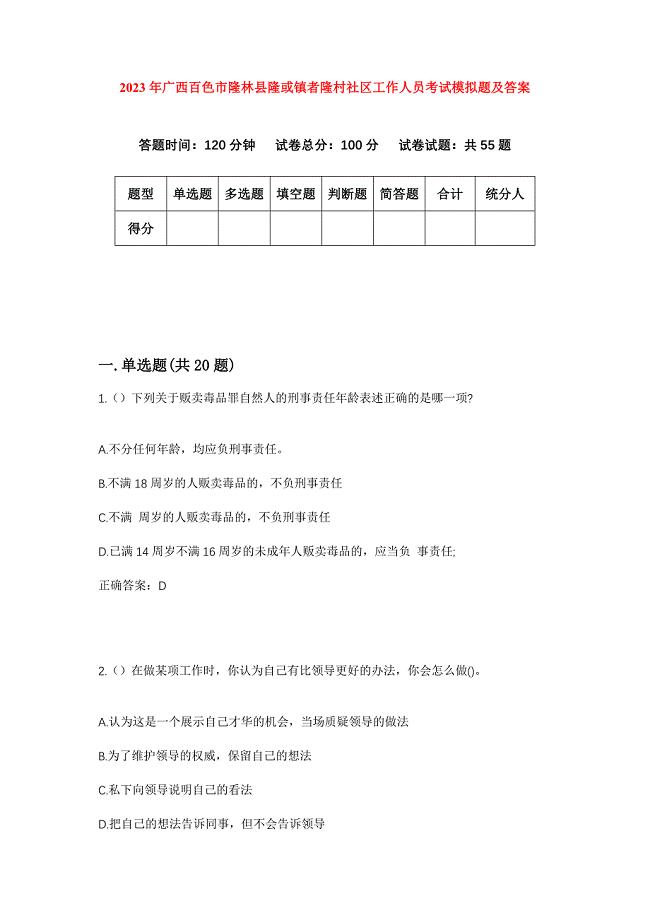

2023年广西百色市隆林县隆或镇者隆村社区工作人员考试模拟题及答案

物流办实习工作总结

课程设计基于51单片机的病床呼叫系统设计1

5例围生期心肌病的护理体会

中国医科大学22春《实用流行病学》在线作业三及答案参考82

初级银行从业《公司信贷》考前(难点+易错点剖析)押密卷答案参考41

2023班主任年度工作计划.doc

小学英语教师个人年终总结

亚泰温泉酒店客房部管理与服务技能培训

初三毕业生的家长评语.doc

优秀员工演讲稿模板汇编7篇

净水处理设备测试规程

净水处理设备测试规程

2022-04-13 3页

8路数字转模拟产品说明书V1.0

8路数字转模拟产品说明书V1.0

2022-02-16 13页

DM9270振动一体化温度RS485传感器

DM9270振动一体化温度RS485传感器

2022-02-16 10页

振动RS485传感器)

振动RS485传感器)

2022-02-16 7页

DM606壁挂式温湿度记录仪用户手册Ver1.1

DM606壁挂式温湿度记录仪用户手册Ver1.1

2022-02-16 14页

110无线网关用户手册V2.1

110无线网关用户手册V2.1

2022-02-16 3页

DM622无线温湿度传感器用户说明书

DM622无线温湿度传感器用户说明书

2022-02-16 9页

高精度水分温湿度变送器

高精度水分温湿度变送器

2022-02-16 5页

DMR-K RS485热电偶温度变送器说明书

DMR-K RS485热电偶温度变送器说明书

2022-02-16 10页

无线压力变送器液位选型手册产品说明书

无线压力变送器液位选型手册产品说明书

2022-02-16 9页