钣金加工检验标准

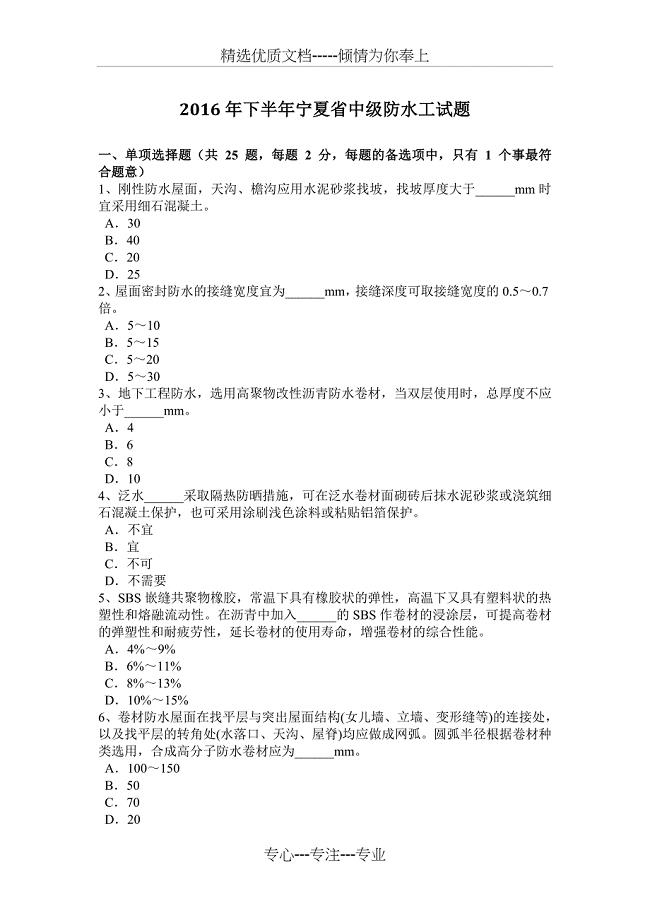

8页1、 . 钣金结构件的加工与检验标准1. 目的规钣金结构件的检验标准,以使各过程的产品质量得以控制。2. 适用围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。当有冲突时,以技术规和客户要求为准。3. 引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合 标准公差和根本偏差数值表GB/T1800.4 -1998 极限与配合 标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差 未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 1996 形状和位置公差未注公差值执行。4. 原材料检验标准4.1金属材料4.2塑粉4.3通用五金件、紧固件5. 工序质量检验标准5.1冲裁检验标准l 对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。l 图纸中未明确标明之尖角除特别注明外均为R1.5。l 冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。l 毛刺:冲裁后毛刺高L5%tt为板厚。l 划伤、刀痕:以用手触摸不刮手为合格,应0.1。l 平面公差度要求见表一。附表一

2、、平面度公差要求 外表尺寸(mm)变形尺寸(mm)3以下0.2以下大于3小于300.3以下大于30小于3150.5以下大于315小于10001.0以下大于1000小于20001.5以下大于2000小于31502.0以下折弯检验标准毛刺:折弯后挤出毛刺高L10%t(t为板厚)。除特别注明外,折弯圆角为R1。【附表二:对角线公差要求】对角线尺寸(mm)对角线的尺寸差(mm)300以下0.3以下大于300小于6000.6以下大于600小于9000.9以下大于900小于12001.2以下大于1200小于15001.5以下大于1500小于18001.8以下大于1800小于21002.1以下大于2100小于24002.4以下大于2400小于27002.7以下5.3 钣金加工件检验标准尺寸按图纸要求检验,尺寸公差见表三。【附表三:尺寸公差要求】 标准尺寸尺寸公差(mm)3以下0.2大于3小于300.3大于30小于3150.5大于315小于10001.0大于1000小于20001.5大于2000小于31502.0焊缝应结实、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。焊缝长度、高度不均不允

3、许超过长度、高度要求的10%。812mm,两焊点之间的距离20020mm,焊点位置要对称,上下位置要统一。如加工图纸上对焊点有特殊要求,按图纸执行。直径小于5,焊点布置均匀, 焊点上压痕深度不超过板材实际厚度15%,且焊接后不能留有明显的焊疤。门、面板与外露壳体的检查门与面板加工应平整,每米的凹凸值不处超过3mm,且无明显的凹凸不平现象。测量方法:在锁好门之后,整体测量用1m 钢直尺在任意部位测量不计弯边尺寸局部,直尺与被测面两接触点间的距离要超过整个被测量面的一半,0.51m不包括1m,按比例计算,小于0.5m 按0.5m 计算。5.4喷涂件外观检验标准需进展脱脂、除锈、磷化、清洗等处理。喷涂检验标准。须保证螺杆、螺母、攻丝孔经喷涂后螺纹良好,装配顺利为合格。扭力测试标准为:螺纹规格M3M4M5M6M8M10扭力标准6kgf/cm12kgf/cm27kgf/cm49kgf/cm60kgf/cm100kgf/cm6. 电镀件外观检验标准6.1电镀处理局部配件采取热镀锌处理,电镀标准按国标或客户要求执行。48小时盐雾实验后无辐射剥落现象。6.2电镀件外观检验验收标准光源标准、附着力检测、

《钣金加工检验标准》由会员M****1分享,可在线阅读,更多相关《钣金加工检验标准》请在金锄头文库上搜索。

小班手工活动方案策划范本(3篇)

智慧树知道网课《消费者行为学》课后章节测试满分答案

中专学生个人年终总结

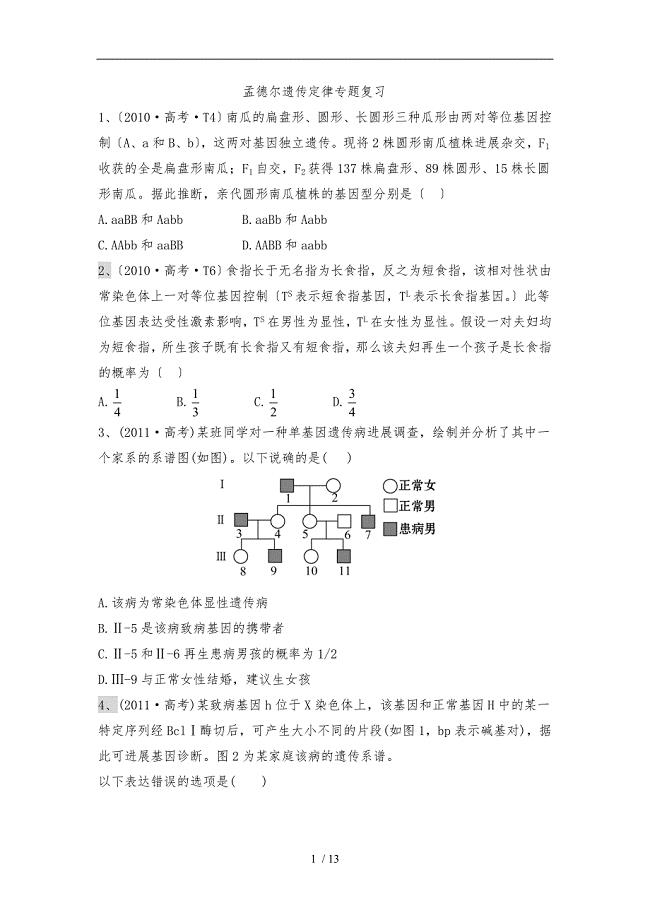

遗传定律专题复习

2023年市场营销学形成性考核册答案

2013届高考英语一轮常用结构汇总复习讲义(四)

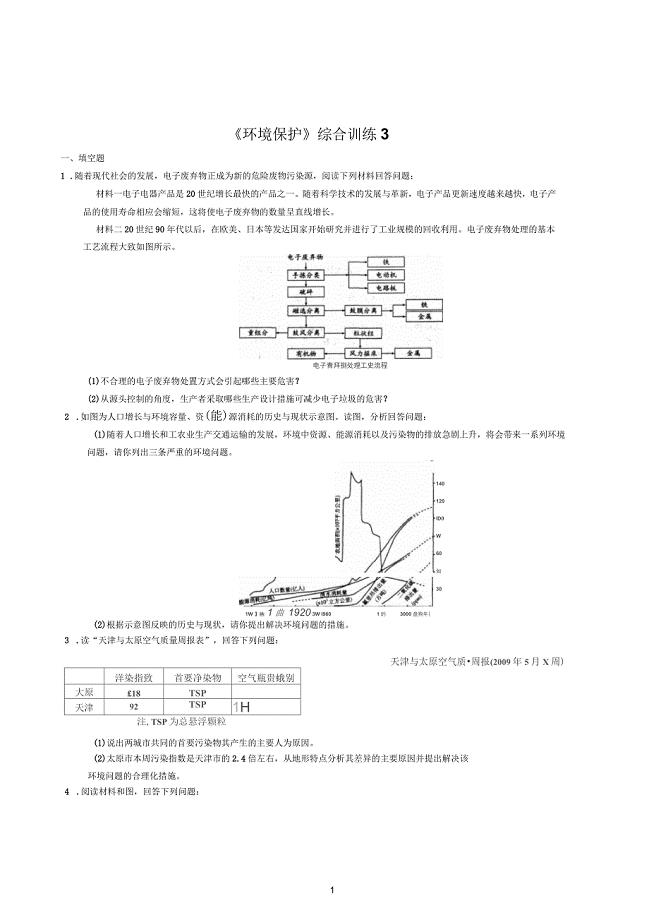

《环境保护》综合训练3

2023年初三毕业班班主任工作计划(五篇).doc

关于个人年度工作计划集合五篇

少先队员入队评选方案范本(3篇)

2023年教师多媒体教学总结

红牛杯花式羽毛球精英赛策划方案

2016年下半年宁夏省中级防水工试题

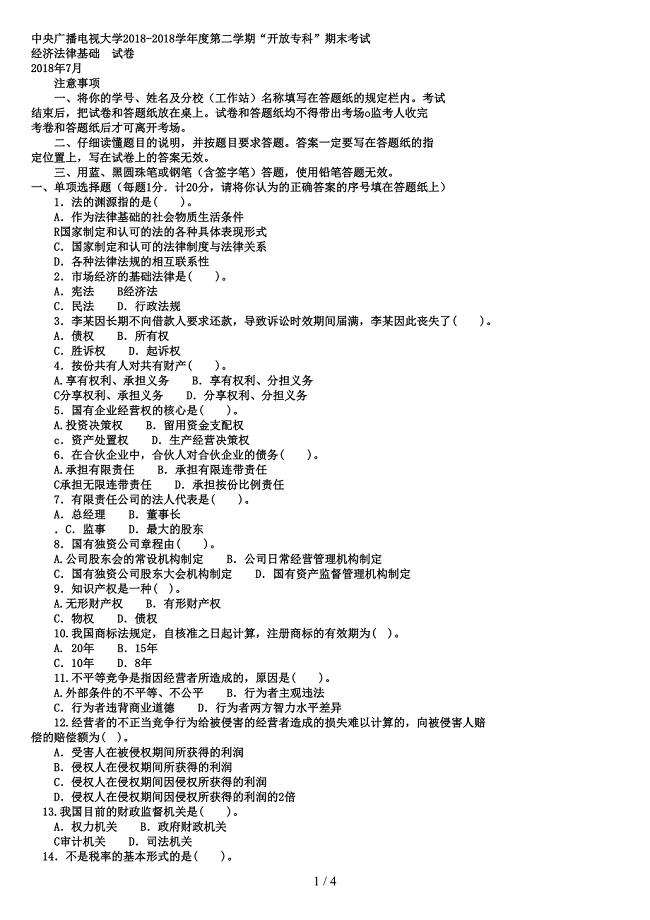

电大专科会计学《经济法概论》试题及答案(DOC 4页)

年度精神文明建设工作计划

厂房出租合同协议书

安全控制技术

2023年中级经济师考试人力资源预习笔记人力资源规划

生产车间班组长年终总结参考范本(2篇).doc

炼钢厂氧气火灾爆炸事故应急救援预案

![第五章 分式与分式方程[222]](/Images/s.gif) 第五章 分式与分式方程[222]

第五章 分式与分式方程[222]

2023-10-19 4页

生产内部控制制度

生产内部控制制度

2023-10-15 29页

2022年试生产方案编制导则

2022年试生产方案编制导则

2023-09-03 308页

人教版小学一年级数学上册期末测试卷八

人教版小学一年级数学上册期末测试卷八

2023-06-23 4页

产品故障信息管理系统介绍

产品故障信息管理系统介绍

2023-12-21 37页

230直按非可视楼宇对讲系统设计方案

230直按非可视楼宇对讲系统设计方案

2024-02-10 14页

最新新人教版数学七年级下册:7.2.1用坐标表示地理位置教案4

最新新人教版数学七年级下册:7.2.1用坐标表示地理位置教案4

2023-11-02 3页

【物理】初中物理运动和力专项训练及答案

【物理】初中物理运动和力专项训练及答案

2023-08-08 16页

质量管理制度执行情况考核表

质量管理制度执行情况考核表

2023-06-14 51页

九年级思品第一单元练习(朱海平)

九年级思品第一单元练习(朱海平)

2023-06-22 7页