齿轮噪声剃齿加工及剃齿刀的修磨

12页1、齿轮噪声,剃齿加工及剃齿刀的修磨作者:意大利桑浦坦斯利北京办事处 徐振光在现代齿轮加工中,齿轮噪声控制已成为一个重要的质量控制环节,齿轮噪声控制水平不仅代表一个齿轮制造厂的质量水平,而且直接受到有关环保法规的制约。剃齿是一种广泛采用的齿轮精加工方法,特别在轿车齿轮加工中,90%以上的齿轮精加工均采用剃齿。这不仅因为剃齿具有较高的加工效率和较低的加工成本,可大幅度提高齿轮精度和表面粗糙度,而且剃齿能实现齿形修形及采取热处理变形补偿措施,从而降低齿轮传动噪声,提高齿轮承载能力和安全系数,延长齿轮工作寿命。 一、齿轮传动噪声的影响因素及控制方法 齿轮噪声更准确地应称为齿轮传动噪声,其声源为齿轮啮合传动中的相互撞击。齿轮传动中的撞击主要由齿轮啮合刚性的周期性变化以及齿轮传动误差和安装误差引起。 1) 齿轮啮合刚性的周期性变化对传动噪声的影响 啮合刚性的变化是指齿轮传动中因同时啮合齿数不同而引起的啮合轮齿承受载荷的变化,并由此引起轮齿变形量的变化。在直齿轮传动中,啮合线上的同时啮合齿数在12对之间变化,而其传动的扭矩近似恒定。因此,当一对轮齿啮合时,全部载荷均作用于该对轮齿,其变形量较大;当两对

2、轮齿啮合时,载荷由两对轮齿共同承担,每对轮齿的负荷减半,此时轮齿变形量较小。这一结果使齿轮的实际啮合点并非总是处于啮合线的理论啮合位置,由此产生的传动误差使输出轴的运动滞后于输入轴的运动。主、被动齿轮在啮合线外进入啮合时,其速度的瞬时差异造成在被动齿轮齿顶处产生撞击。在不同载荷下齿轮传动产生的噪声程度不同,其原因在于不同载荷下轮齿产生的变形量不同,造成的撞击程度不同。斜齿轮的啮合刚性取决于啮合轮齿的接触线总长度,故同时啮合齿数的变化对啮合刚性影响不大。 2) 齿轮传动误差和安装误差对传动噪声的影响 齿轮传动装置空载运行时,传动噪声的影响因素主要为齿轮的加工误差和安装误差,包括齿形误差、齿距误差、齿圈跳动、安装后齿轮的轴线度、平行度及中心距误差等。当然,这些误差对传动装置在负载下运行的传动噪声也有影响。 a. 齿形误差会引起与啮合频率相同的传动误差及噪声,是引起啮合频率上噪声分量的主要原因。中凹齿形是不能接受的,加工中应尽量避免。 b. 齿距误差为随机误差,产生的噪声频率与啮合频率不同,不会提高啮合频率上的噪声幅度,但会加宽齿轮噪声音频的带宽。 c. 轴线在节平面上投影的不平行、齿向误差

3、以及轴在传动负载下的变形会使轮齿在齿宽方向上的接触长度缩短,造成啮合刚性下降,由此产生的传动误差及齿轮传动啮合刚性的周期性变化是产生噪声的另一原因,其对斜齿轮传动影响更大。 3) 控制齿轮噪声的有效途径齿轮修缘 齿轮传动中的撞击是产生噪声的主要原因,因此,消除或减小齿轮传动中的撞击是降低噪声的有效途径。采用齿轮修缘能有效减小齿轮传动中的撞击,从而控制齿轮传动噪声,因此该方法在齿轮传动设计中得到了广泛应用。 齿轮修缘在某些场合下比提高齿轮精度更为有效。虽然提高齿轮精度可以减小齿轮传动误差,降低齿轮传动噪声(尤其是空载状态下的噪声),但在负载下可能会因轮齿变形而产生传动误差,且随着载荷增加,传动误差及噪声也随之增大。而采用齿轮修缘却能有效改善这一现象。图1所示为标准齿形修缘曲线。 齿轮DPS5,直径6.0,d为一对轮齿啮合时的轮齿变形量 图1 标准齿形修缘曲线齿轮修缘方式主要有长修缘、短修缘和齿向修缘。 a. 长修缘长修缘的齿顶和齿根修缘起始点分别位于单一齿廓啮合时的最高点和最低点,齿顶和齿根修缘量等于特定载荷下一对齿啮合时的轮齿变形量。长修缘可保证在特定载荷下齿轮的传动误差最小。当载荷变

4、化时,因轮齿变形量不同,会产生一定的传动误差(空载下传动误差最大)。长修缘适用于传动载荷和传动速度恒定的场合。图2和图3分别为标准齿轮副和采用长修缘的齿轮副的传动误差随传动载荷变化的情况。 图2 传动载荷变化对标准齿轮副传动误差的影响图3 传动载荷变化对按载荷2进行长修缘的齿轮副传动误差的影响b. 短修缘为消除或降低齿轮副设计载荷下的噪声,可采用能有效防止齿顶撞击的短修缘方式。短修缘的修缘量应等于在齿轮设计载荷下一对齿廓接触时的轮齿变形量。优化载荷可在零载荷和齿轮设计载荷之间选取。轮齿的修缘起始点应分别靠近齿顶和齿根,以保证有足够长的齿面无修形,即保证在啮合线上至少有一个基距的长度范围为标准渐开线齿形传动。因此,短修缘的起始点应位于一对齿啮合的最高点与一个基距长度范围内的非修形部分的端点之间。短修缘适用于承受多种载荷的齿轮传动。图4为短修缘齿轮副在不同载荷下的传动误差。 图4 短修缘齿轮副在不同载荷下的传动误差c. 齿向修缘齿向修缘对于减小大螺旋角斜齿轮的传动误差尤为重要。由于斜齿轮的啮合刚性与同时啮合轮齿的接触线总长度成正比,如啮合轮齿的接触线总长度保持恒定,则齿轮的传动误差将不受传

《齿轮噪声剃齿加工及剃齿刀的修磨》由会员枫**分享,可在线阅读,更多相关《齿轮噪声剃齿加工及剃齿刀的修磨》请在金锄头文库上搜索。

2023年神经外科的实习自我鉴定

2019年大学生素质训练总结(四篇)

儿童语言发育迟缓的训练方法

实习律师个人工作总结标准范文(二篇).doc

庆祝六一节家长讲话稿范例

幼儿园亲子游戏 (2)

公司警卫人员值勤准则

江西赣州上犹县委党校选考模拟试卷【附答案解析】(第7卷)

2023年6月大学生实习报告(3篇).doc

2022二年级语文下册课文412寓言二则亡羊补牢教学设计新人教版

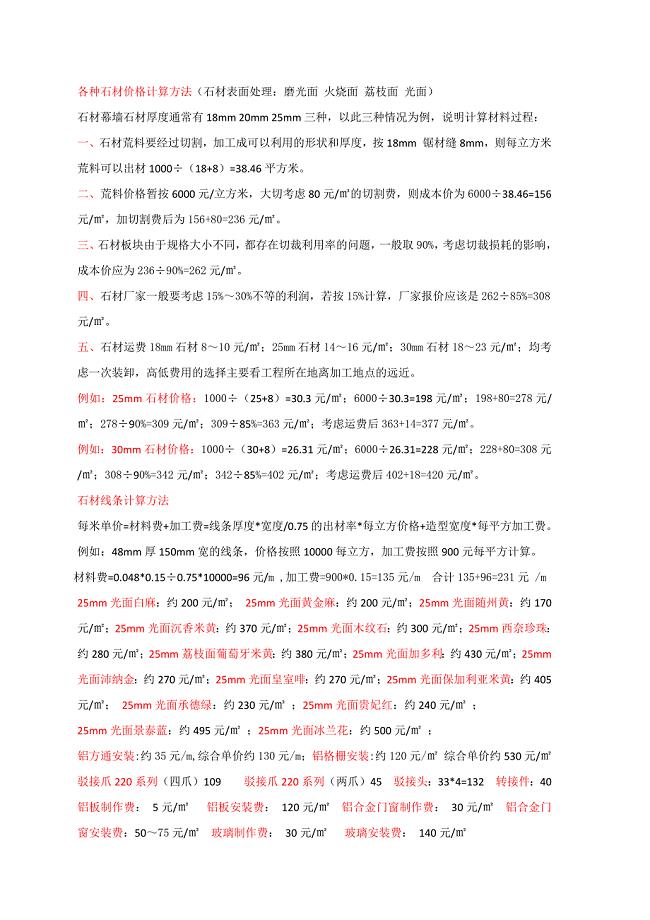

各种石材价格计算方法

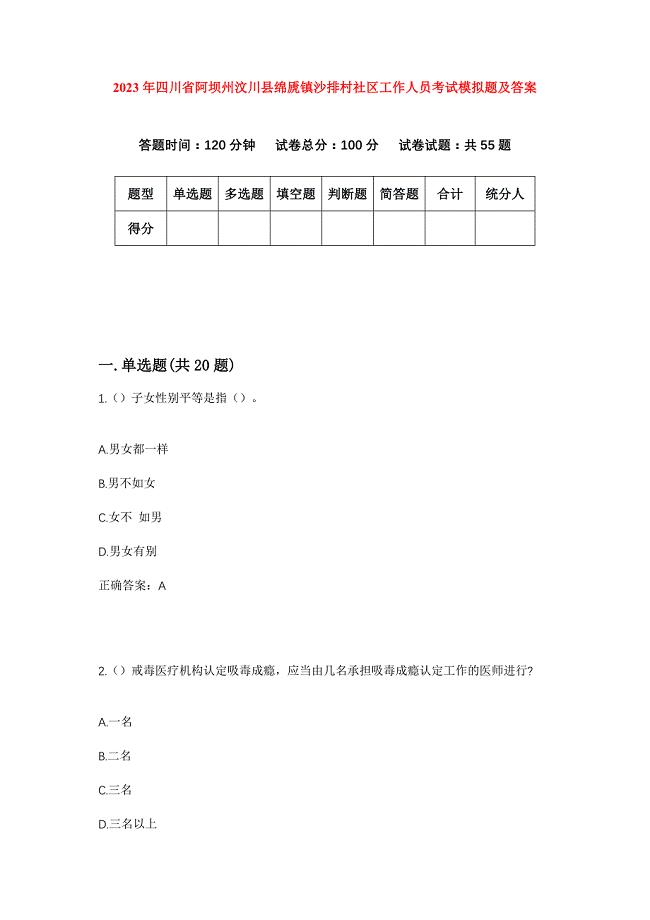

2023年四川省阿坝州汶川县绵虒镇沙排村社区工作人员考试模拟题及答案

2022年下半年学校团委副书记年度工作总结

浅谈如何提高小学语文课堂教学效率

关于暑假假期日记范文6篇

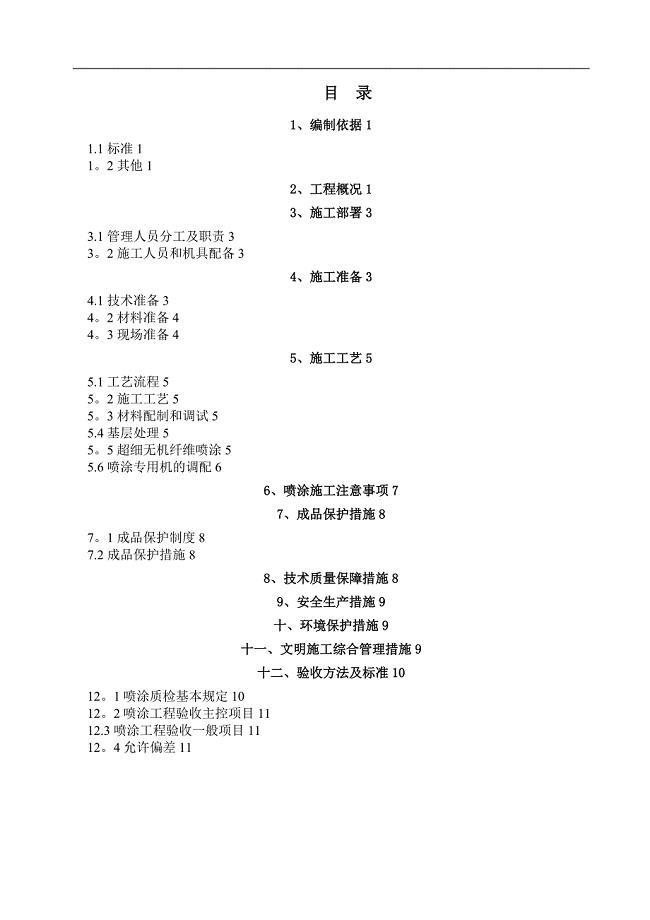

增强玻璃纤维板施工方案

理财营业门店日常管理新版制度

竣工决算报告模板

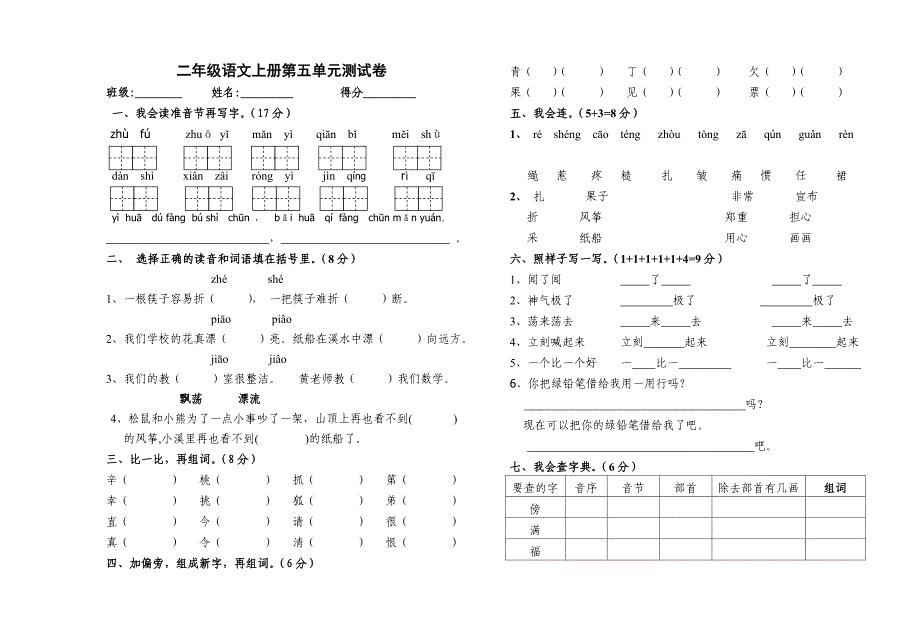

二年级上册语文第五单元测试

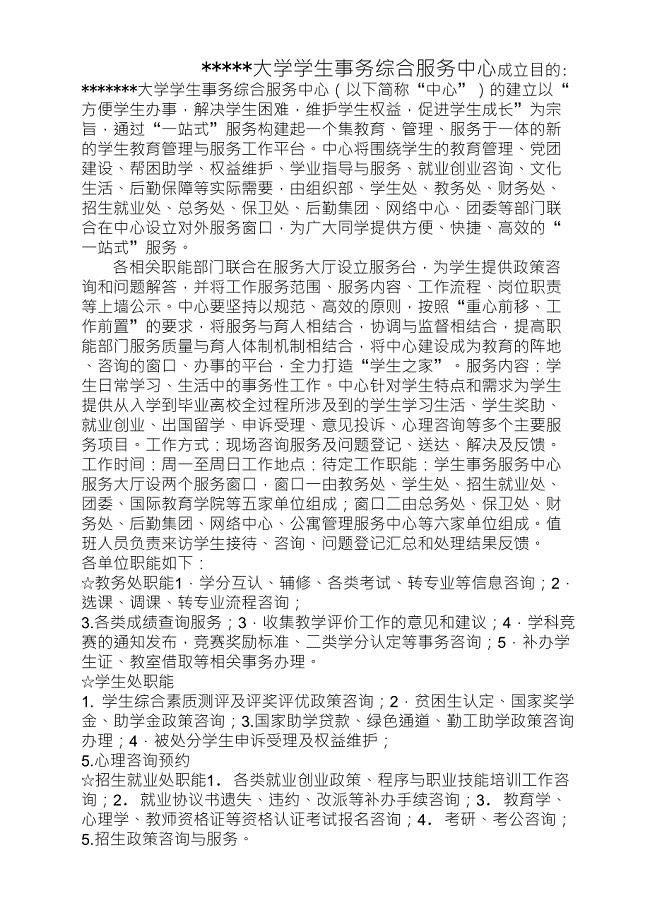

大学学生事务综合服务中心

铸造机械有限公司质量工艺处工艺室考核分配制度

铸造机械有限公司质量工艺处工艺室考核分配制度

2023-09-03 5页

2023实用的我的梦想演讲稿合集8篇

2023实用的我的梦想演讲稿合集8篇

2023-04-07 12页

2023年关于服务的承诺书15篇

2023年关于服务的承诺书15篇

2022-08-18 41页

2022入户申请书范文集锦8篇

2022入户申请书范文集锦8篇

2023-04-26 6页

大学生自我鉴定5篇精选大全

大学生自我鉴定5篇精选大全

2023-05-17 8页

沂蒙六姐妹观后感最新5篇

沂蒙六姐妹观后感最新5篇

2023-06-07 7页

整机老化测试规程

整机老化测试规程

2023-11-24 4页

学生迟到检讨书模板集合6篇【精选汇编】

学生迟到检讨书模板集合6篇【精选汇编】

2022-08-23 11页

2022年中学生植树节的优秀演讲稿

2022年中学生植树节的优秀演讲稿

2023-03-03 7页

2023年个人的安全承诺书9篇

2023年个人的安全承诺书9篇

2023-07-18 19页