EH50高强度船体结构钢的组织和性1能研究论文

28页1、毕业论文标题:EH50高强度船体结构钢的组织和性能研究系 别: 机电系 专 业: 模具设计与制造 学 号: 姓 名: 指导教师: 1EH50高强度船体结构钢的组织和性能研究摘 要高强度结构钢主要应用于造船业,本文分析了控制轧制和控制冷却的工艺,以及控轧控冷对EH50船体结构钢的组织和性能的影响,测定了500MPa级船板钢的再结晶曲线和CCT曲线,通过对工艺分析及金相实验结果分析,得出以下几个结论:(1)开轧温度设为900左右,终轧温度为870左右,未结晶区总的压下率控制70%左右,轧后控冷,开冷温度830左右,终冷温度770,冷速5/S,这样的工艺得到的钢的综合性能好。(2)粗轧对奥氏体晶粒形态变化明显,主要是由于微合金元素的加入,使铁素体晶粒不均,带状组织严重。(3)Nb在微合金钢中有不同的析出温度,同时析出的Nb(C,N)对再结晶产生强烈的抑制作用。关键词:TMCP;船板钢;组织;微合金目 录1引言船体结构用钢简称船板钢,主要用于制造远洋、沿海和内河航运船舶的船体、甲板等。船舶工作环境恶劣,船体外壳要承受海水的化学腐蚀、电化学腐蚀和海生物、微生物的腐蚀;还要承受较大的风浪冲击和交变

2、负荷作用;再加上船舶加工成型复杂等原因,所以对船体结构用钢要求严格。良好的韧性是最关键的要求,此外,要有较高的强度,良好的耐腐蚀性能、焊接性能,加工成型性能以及表面质量。其Mn/C比值应在2.5以上,对碳当量也有严格要求,并由船检部门认可的钢厂生产。近几年船体结构钢的研究开发和生产技术有了很大发展,这主要是以新材料的开发和对材料的各项物理化学性能的深入研究、冶炼新工艺的出现和对热轧板带和中厚板生产工艺的不断开发以及国家海洋事业发展要求为前提的。但是同发达国家相比,中国中厚板生产和工艺水平还较落后,高技术含量、高附加值的高等级别船板需大量进口。国内的钢厂主要生产400MPa以下低合金高强度船体结构钢,但其产品大多需要辅以热处理才能合格。另一方面,造船技术的发展,船舶的大型化、高速化、海洋油气田的开发,为高强度船体结构钢的应用开创了美好前景。这就要求钢铁工业提供更多高强度、高精度、具有良好低温冲击韧性、焊接性能的船板。造船工业的发展加速了对船板数量的需求。随着造船工业的发展,对船板性能的要求也越来越高。除了要求具有高的强度和优良的低温冲击韧性外,对材料的可焊性和表面质量等的要求也在不断提高

3、。如目前我国大型集装箱船正在大量使用EH40、FH40等具有高强度、良好低温冲击韧性的船板。1.1船板钢的技术要求综观各国船级社的规范与要求。除了需常规的化学成分和力学性能外,还有以下要求:船板钢的冶炼要求如下:(1)铁水进行预脱硫处理。(2)转炉终点碳控制在0.060.10。(3)挡渣出钢,钢包加合成渣。(4)钢包脱氧合金化,进精炼站前钢中酸溶铝含量达到0.0040.005。(5)精炼站喂铝线,钢中酸溶铝含量稳定在0.020.04;喂钙线控制wCa/wA1比值为0.1。(6)保证弱吹氩搅拌时间,促进夹杂物充分上浮。(7)连铸全程保护浇注。对高强船板钢的生产工艺和产品质量要求如下:(1)采用Nb、V、Ti、Al中的一种或几种进行细化晶粒。(2)钢中Als含量不小于0.015,或AlT不小于0.020。(3)控制钢中夹杂物,提高钢水纯净度。(4)采用TMCP轧制工艺时,对碳当量提出明确要求:500Mpa级,Ceq0.38 ;500Mpa级,Ceq0.36 。(5)充足的强度及良好的低温冲击韧性。1.2 TMCP工艺简介TMCP就是在热轧过程中,在控制加热温度、轧制温度和压下量的控制轧制的

4、基础上,再实施空冷或控制冷却及加速冷却的技术总称。由于TMCP工艺在不添加过多合金元素,也不需要复杂的后续热处理的条件下生产出高强度高韧性的钢材,被认为是一项节约合金和能源、并有利于环保的工艺,故自20世纪80年代开发以来,已经成为生产低合金高强度宽厚板不可或缺的技术。随着市场对TMCP钢的要求不断提高,TMCP工艺本身也在应用中不断发展。从近几年的研究工作看,重点是放在控制冷却,尤其是加速冷却方面。 通过加快轧制后的冷却速度,不仅可以抑制晶粒的长大,而且可以获得高强度高韧性所需的超细铁素体组织或者贝氏体组织,甚至获得马氏体组织。目前正在研发的在线加速冷却,是在轧制后直接将钢板冷却至常温,可以避免再加热工序。在线冷却的输送方式分为“一步冷却”与“通过型冷却”两种。所谓“一步冷却”就是将冷却水一下子喷射到轧制后的整个钢板上进行冷却。为了使冷却均匀,必须让钢板在冷却装置中振动。该方法需要超过钢板长度的大冷却装置,而且也难以避免冷却不均匀问题,故后来改为“通过型冷却”,即钢板一面通过一面接受冷却,现已成为加速冷却的主流方式。另外,冷却方式又分“约束冷却”与“无约束冷却”两种。所谓“约束冷却”

《EH50高强度船体结构钢的组织和性1能研究论文》由会员re****.1分享,可在线阅读,更多相关《EH50高强度船体结构钢的组织和性1能研究论文》请在金锄头文库上搜索。

建筑工程估算造价的方法与技巧!【优质文档首发】

滨州实验学校2012年九年级中考物理模拟题及答案

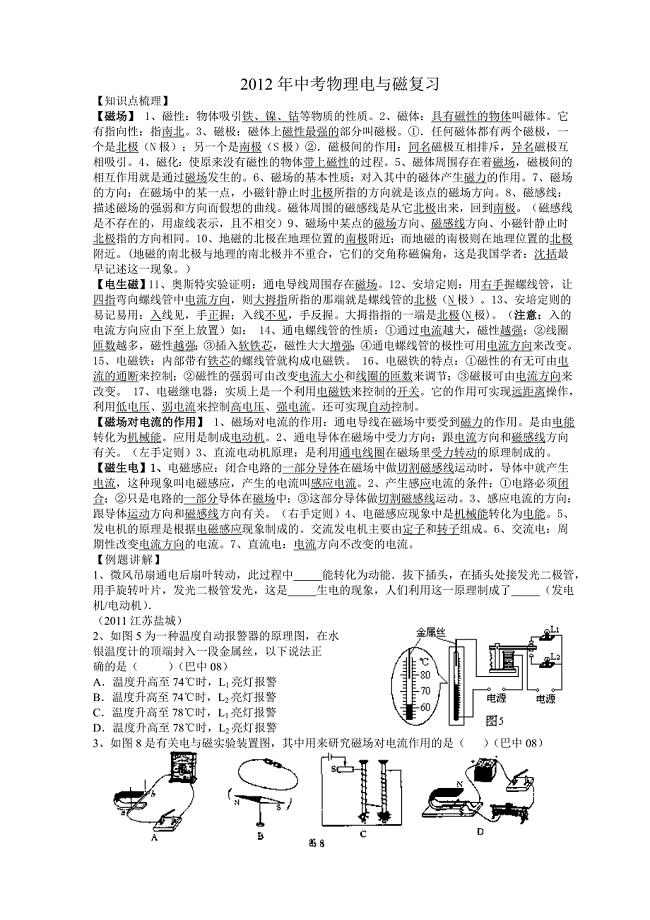

中考物理电与磁复习

关于教师随笔汇总

工程师日常工作计划范文(6篇).doc

2023年房屋租赁合同专业版(六篇).doc

现代交换技术试题库带答案版教材

四川LED应用产品项目可行性研究报告(DOC 79页)

六年级有关梦想的作文5篇

季度工作总结范文锦集六篇

中南大学材料力学A习题册答案(最新完整版)(共62页)

怎样轻松教好初中物理

GIS二次开发实习指导书new

钢质薄壁镀铬气缸套可行性研究报告

军训后勤计划

江城子密州出猎八年级上册语文教案设计

咸阳关于成立定制型装备零部件公司可行性报告

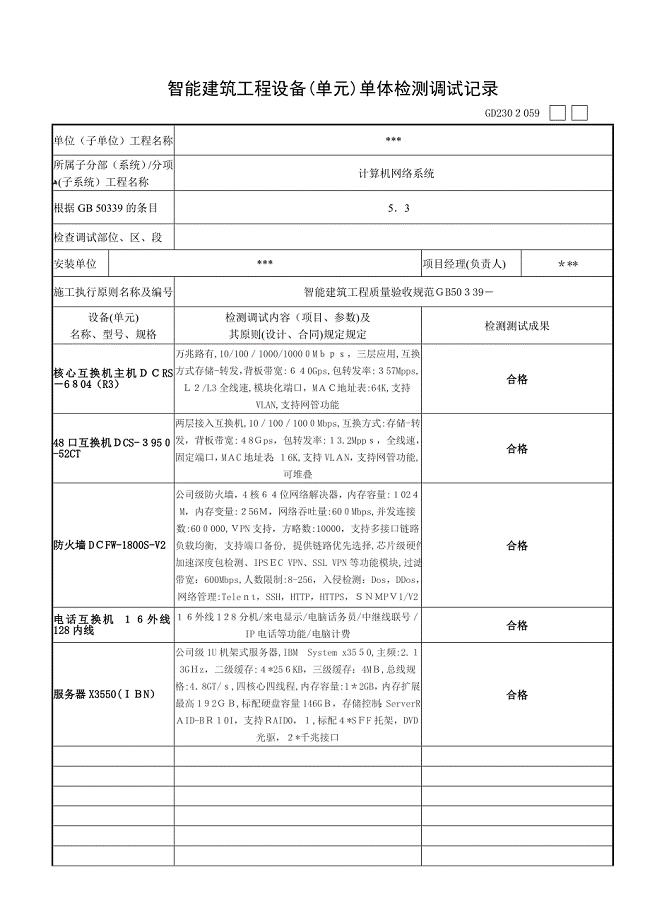

智能化设备调试记录

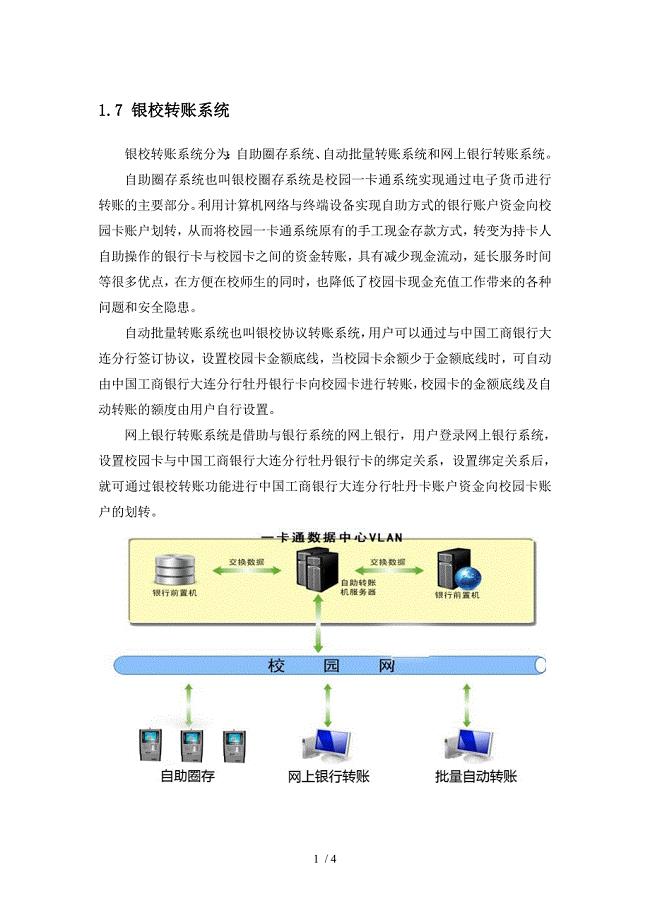

校园翼卡通系统技术方案说明11

环境卫生整改方案范文(九篇).doc

RL7050H0总布置设计论文说明书

RL7050H0总布置设计论文说明书

2022-09-10 54页

火灾自动报警系统技术交底

火灾自动报警系统技术交底

2022-11-23 14页

2领导班子成员轮流现场带班制度

2领导班子成员轮流现场带班制度

2024-01-16 3页

RL6460混合动力微型客车总布置设计任务书

RL6460混合动力微型客车总布置设计任务书

2023-04-03 2页

VC话费收费系统设计论文说明书

VC话费收费系统设计论文说明书

2022-07-27 36页

半喂入小型联合收割机之割台部分设计论文

半喂入小型联合收割机之割台部分设计论文

2022-11-29 29页

外文翻译--单螺杆加工机床的布局和结构

外文翻译--单螺杆加工机床的布局和结构

2022-12-23 12页

X6132万能铣床主轴变速箱三维设计与仿真设计论文

X6132万能铣床主轴变速箱三维设计与仿真设计论文

2023-11-19 50页

水利水电工程专业高级专业技术资格评审

水利水电工程专业高级专业技术资格评审

2024-01-08 10页

ZQ型减速箱体机械工艺卡片

ZQ型减速箱体机械工艺卡片

2024-02-08 2页