面向制造和装配的产品设计-第六部分-公差分析

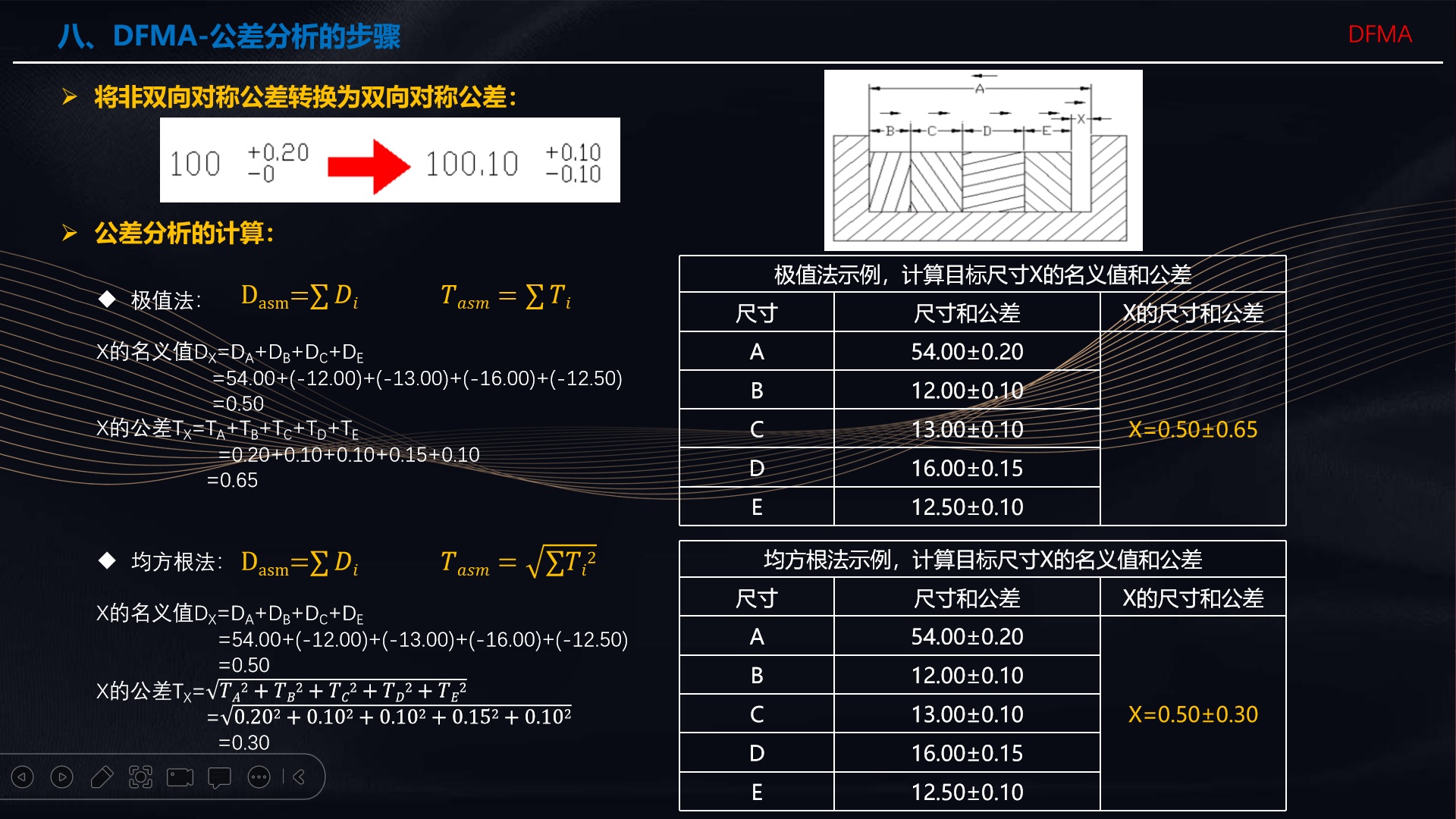

15页1、DFMA面向制造和装配的产品设计公差分析 2023 ChiShui.DFMA目录公差的定义及产生公差的本质公差和成本公差分析的常见错误方法公差分析的步骤极值法与均方根法的差异公差设计的三大原则DFMA八、DFMA-公差的定义和产生公差的定义:公差就是零件尺寸所允许的偏差值,设定零件的公差即设定零件制造时尺寸允许的偏差范围。公差的产生:设计值与实测值公差是如何产生的加工制程的差异:设备/模具本身存在精度 不同批次的材料特性不同 加工条件的不同 操作员的熟练程度 模具的磨损装配制程的差异:装备设备本身存在精度 工具、夹具的制造精度DFMA八、DFMA-公差的本质公差的本质:公差是产品设计工程师和制造工程师沟通的桥梁和纽带,是保证产品以优异的质量、优良的性能和较低的成本进行制造的关键。在产品设计中,应当合理选择和设定零件和产品的公差;公差的设计既要满足产品的功能和质量要求,又要满足产品制造成本的要求。制造费用装配费用制造方法选择机器夹具检验不良率返工率定义产品规格定义产品规格精密 宽松功能性能外观可装配性设计限制稳健性设计设计意图产品质量客户满意公差公差是机械设计和制造之间的博弈和纽带DFM

2、A八、DFMA-公差和成本公差与成本:零件公差越严格,零件制造成本就越高;但并不是公差越严格,产品的质量越高。严格的零件公差要求意味着:u更高的模具费用;u更精密的设备和仪器;u额外的加工程序;u更长的生产周期;u更高的不良率和返工率;u要求更熟练的操作员和对操作员更多的培训;u更高的原材料质量要求及其产生的费用。DFMA八、DFMA-宽松的零件公差要求设计合理的间隙:u防止零件过约束,避免对零件尺寸的不必要的公差要求,不合理的零件间隙设计会带来对零件不合理的公差要求简化产品装配关系,缩短装配尺寸链:u对于重要的装配尺寸,在产品最初设计阶段就要重点加以关注,简化产品的装配关系,避免重要装配尺寸涉及更多的零件,从而减少尺寸链中尺寸的数目,达到减少累积公差的目的,产品设计于是能够允许零件宽松的公差要求使用定位特征:u在零件的装配关系中增加可以定位的特征,例如定位柱等,定位特征能够使得零件准确的装配在产品之中,产品设计只需要对定位特征相关的尺寸公差进行制程管控,对其他尺寸就可以允许宽松的公差要求使用点或线或小平面与平面配合代替平面与平面配合:u使用点或线与平面配合的方式代替平面与平面的配合方

3、式,避免平面的变形或者平面较高的粗糙度阻碍零件的顺利运动,从而可以对零件的平面度和粗糙度允许宽松的公差DFMA八、DFMA-公差分析公差分析:是指在满足产品功能、性能、外观和可装配性等要求的前提下,合理定义和分配零件和产品的公差,优化产品设计,以最小的成本和最高的质量制造产品。公差分析的目的:u合理设定零件和产品的公差,以降低产品制造和装配成本。u判断零件的可装配性,判断零件是否会在装配过程中发生干涉。u判断零件装配后产品关键尺寸是否满足外观、质量以及功能等要求。u预测产品不良率。u当产品的装配尺寸不符合要求时,可以通过公差分析来分析制造和装配过程中出现的问题,寻找问题的根本原因。u优化产品的设计。DFMA八、DFMA-公差分析的常见错误方法公差分析的错误方法:最常见的是遇见可靠性问题就降低公差。典型公差分析的错误做法示例:上盖底座O型圈第一步,定义O型圈压缩量的尺寸链,并把各个尺寸的正负、名义值和公差输入到公差分析Excel表格中(O型圈的压缩比为压缩量与直径的比值,通过公差分析计算出压缩量,再转化为表格中的压缩比;此处采用极值法模型进行计算和判断)第二步,由第一步的公差分析结果显示

4、,按照极值法计算的0型圈的最小压缩量为9.09%,小于15%,说明产品存在防水失败的可能性,因此,将尺寸链中的各个尺寸公差做如下调整:尺寸A:从0.15调整为0.10;B:从0.05调整为0.03;C:从0.05调整为0.03;D:从0.15调整为0.10;E:从0.05调整为0.03;F:从0.05调整为0.03。将调整后的尺寸公差输入到公差分析Excel计算表格计算出的O型圈的最小压缩量为14.37%,依然小于15%,继续调整各尺寸公差:尺寸A:从0.10保持为0.10;B:从0.03调整为0.02;C:从0.03调整为0.02;D:从0.10保持为0.10;E:从0.03保持为0.03;F:从0.03调整为0.02。将调整后的尺寸公差输入到公差分析Excel计算表格,计算出的O型圈的最小压缩量为15.18%,大于15%,产品设计符合要求,公差分析顺利完成。DFMA八、DFMA-公差分析的常见错误方法典型公差分析的错误做法示例:前述公差分析的计算过程是正确的,但该公差分析的思路大部分是错误的,其错误之处包括:在产品详细设计完成后才开始进行公差分析:公差分析应该从产品概念设计阶段就开

《面向制造和装配的产品设计-第六部分-公差分析》由会员mab****com分享,可在线阅读,更多相关《面向制造和装配的产品设计-第六部分-公差分析》请在金锄头文库上搜索。

塑胶件装配方式设计检查表

塑胶件装配方式设计检查表

2023-05-06 1页

面向制造和装配的产品设计检查表

面向制造和装配的产品设计检查表

2023-05-06 1页

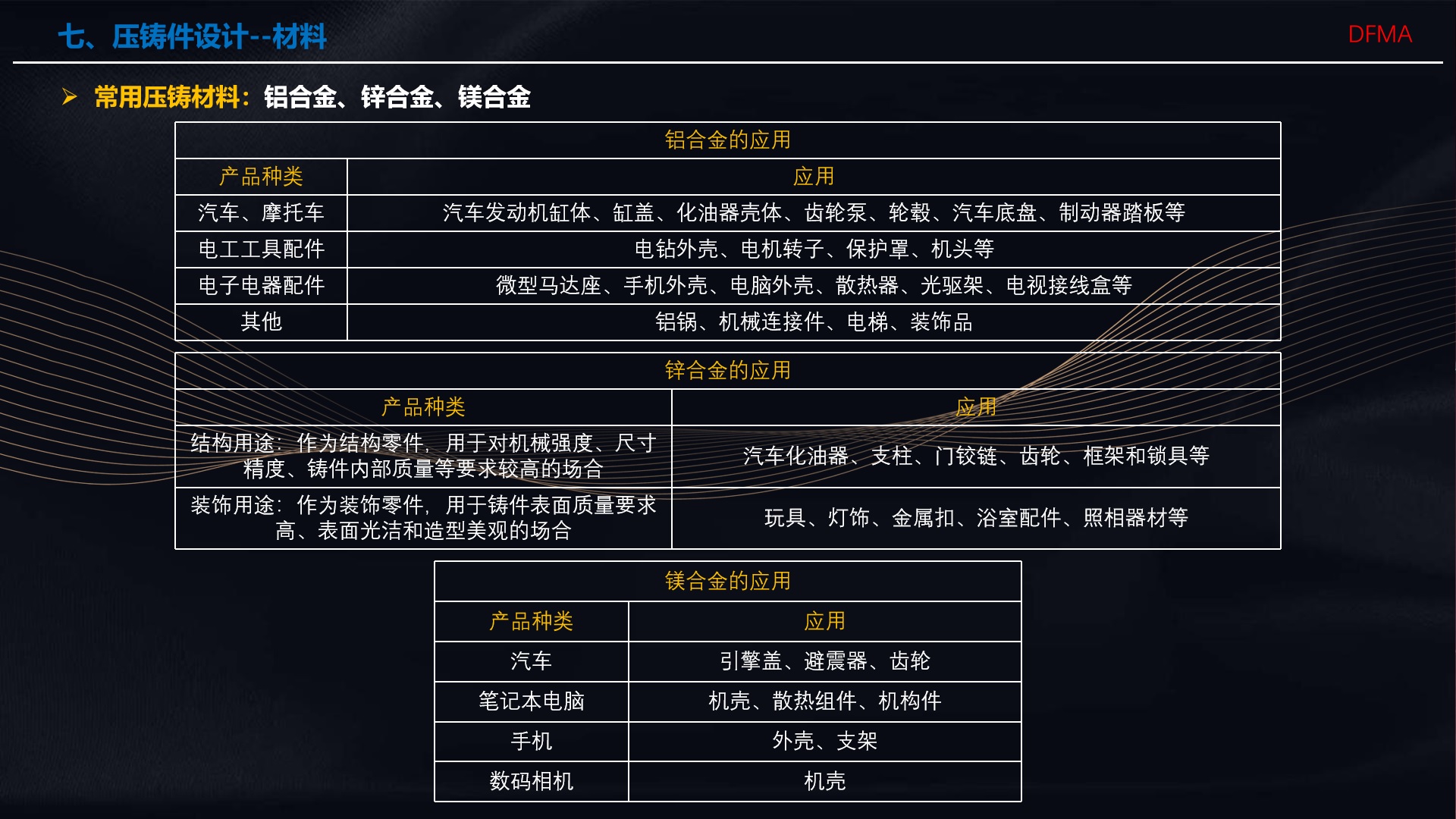

面向制造和装配的产品设计-第四部分-压铸件的设计

面向制造和装配的产品设计-第四部分-压铸件的设计

2023-05-06 17页

面向制造和装配的产品设计-第一部分

面向制造和装配的产品设计-第一部分

2023-05-06 36页

面向制造和装配的产品设计-第二部分-塑胶件的设计

面向制造和装配的产品设计-第二部分-塑胶件的设计

2023-05-06 28页

面向制造和装配的产品设计-第五部分-机加工件的设计

面向制造和装配的产品设计-第五部分-机加工件的设计

2023-05-06 16页

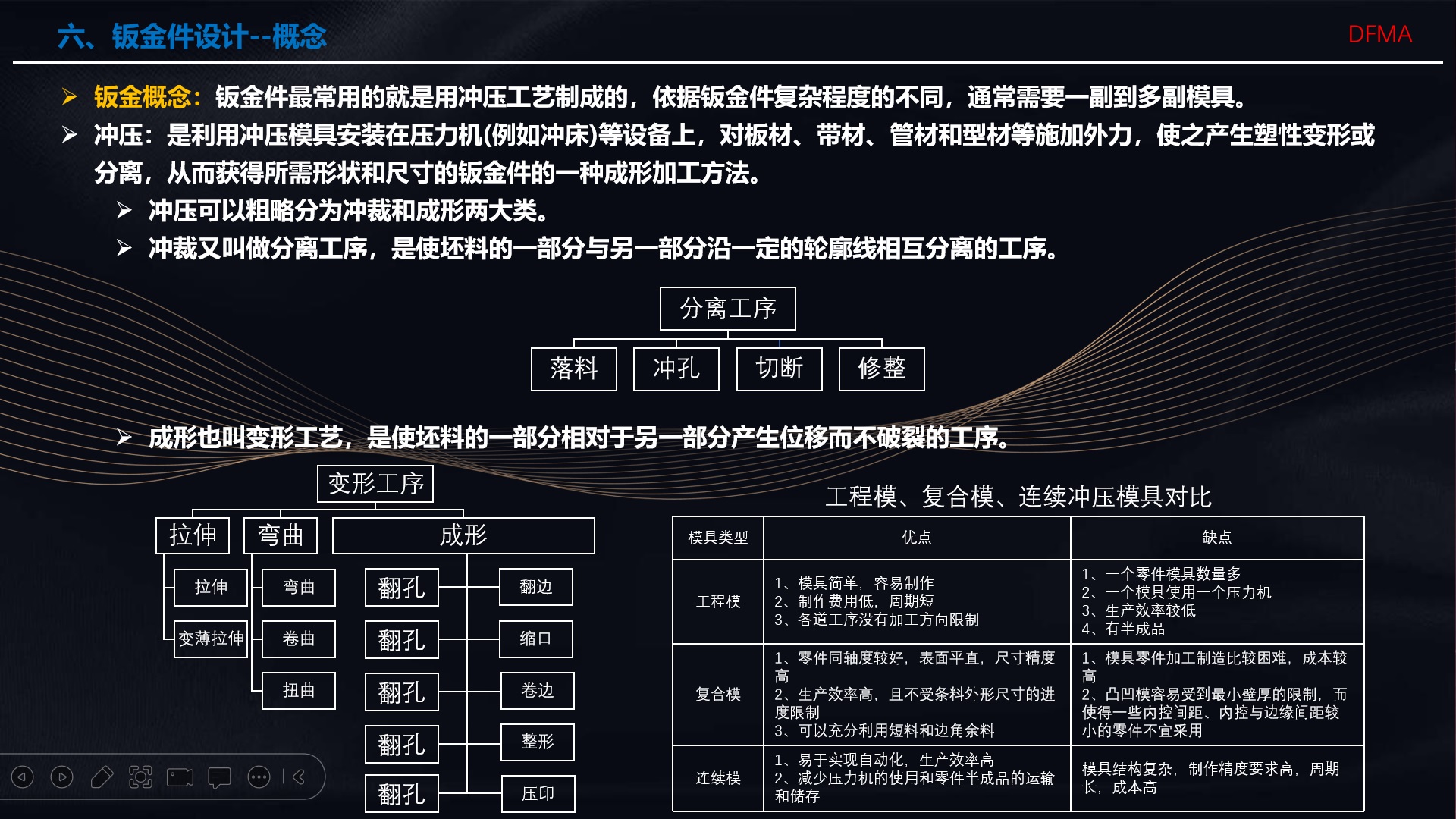

面向制造和装配的产品设计-第三部分-钣金件的设计

面向制造和装配的产品设计-第三部分-钣金件的设计

2023-05-06 20页

注塑件检查表

注塑件检查表

2023-05-06 1页

DFMA制造和装配设计

DFMA制造和装配设计

2023-05-05 129页