仓储管理系统WMS流程优化分析

10页1、仓储管理系统(WMS流程优化分 析作者:日期:WMS是仓库管理系统的缩写,仓库管理系统是通过入库业务、出库业务、仓库调拨、库 存调拨和虚仓管理等功能,综合批次管理、物料对应、库存盘点、质检管理、虚仓管理和即 时库存管理等功能综合运用的管理系统,有效控制并跟踪仓库业务的物流和成本管理全过 程,实现完善的企业仓储信息管理。该系统可以独立执行库存操作,与其他系统的单据和凭证等结合使用,可提供更为完整全面的企业业务流程和财务管理信息。通过上述分析,我们大致明确了WMS需要解决的问题。 WMS作为大数据的处理中心,能够记录所有的收发存信息交易记录,记录所有的储位转移记录,提供收发作业规范, 提供时点控制,提供KPI考核依据,提供信息查询依据,管理人员可以根据管理的需要,查询各种数 据,如库龄天数,ABC库存报表,周转率排行,缺料汇总数据等。除此以外,将供应商的接 口中所有的标准格式的送货单与标签提前采集,这样收货员和检验员可以提前就知道了供应商的总送货批次,有利于安排好人员、设备和物料堆放。物料紧急或紧缺的情形将不需要人 员用邮件,电话进行一遍又一遍的沟通,信息会自动提示到员工。 物料来料的数据

2、和正常耗用也有了数据比对,从而给计划的合理安排和空间利用提供合理建议,仓库也就不再是纯被动的部门,而是对上游和下游都开始有了要求,对自身的操作性也有了规范。1收購理阵存管理产线领料仓阵岌料打卬功能jP1i111工笫題利打印辭条 母6W签琨毛托邑和1产线週14着1遲1雯宣询1打ED羞料漬蓿上皆汨槽退货到鑿应 商11叫料崔粹i打住务料B2濟收蚩尖全隆扫鬥估定绅边仓 发料1单1库帝冻唁员工完成工 柞任务查询询特殊材料WM5系统预期主要功能模块1. 凌达入库流程优化应用根据调研,目前合肥凌达有限公司的入库流程是采购或计划人员根据采购计划, 需求,MRP等信息在系统中进行下单;供应商根据采购单送货,仓库文员在系统中进行预收 货;系统判断是否免检,如果免检直接入库,如果非免检,货物暂时处于冻结状态,检验人员检验合格释放冻结状态后,文员做正式入库,如果检验不合格,开不合格单退货,不入系统。对于合格物料,来料检验人员会贴上绿色标签,现场的仓管人员根据绿标签进行入库作业。现有的流程主要问题点和 WM切入方案是:1)收货的物料标签都是无条码的纸质标签,只有料号和数量。仓库人员靠目视检查,缺少系统对订单和订

3、单行的核对,WM将通过扫描送货单和物料二维码进行匹配,检查实物是否和送货单完全一致, 由于送货单和标签是供应商打印的,这样就不仅准确性有了保障, 而且大大加快了收货效率;2 )检验效率非常慢。现场检验后,要把单据递交给检验主管,检验主管释放再通知文员, 文员再入库,遇到急料经常反应不过来,WM陰通过一线人员检验扫描释放功能,直接在第一时间将数据释放,减少了单据的流转,大大提高作业效率;3)文员手工录入,物料号和入库数量出错率很高,而且速度得不到保证。凌达公司平均每天有50多辆车的收货业务量,文员经常需要加班完成,而且一旦出错,会影响到生产订 单和财务付款等一系列问题,WM陰直接用扫描进行预录入,也就意味着所有的入库动作将直接在RF枪上解决,文员只要检查数据的准确性即可。下图是WM会实现的仓库收货流程:2. 凌达仓库生产订单发料流程优化现有出库业务类型主要有生产订单发料、生产订单外需求发料。生产订单发料的物料主要是生产制造过程中的使用的技术设定号的物料清单料件,仓库按照生产订单的实际需求数量发料。通俗来说就是订单多少就得发多少,一个不能多,一个不T牛能少。生产订单发料现有业务流程:1 下

4、诂现有流程在发料和做账效率上,己经做得不错,但是依然有一些主要问题:1 )没有缺料报告,产线只能拉出一个物料清单,但是产线并不知道哪些物料目前库存缺失,由于仓库又没有系统来管理库位,库位必须靠人工物理定位查找,等到仓库发料库位一个个查找后,往往缺料己经影响到产线的运作,就好比一盘菜,缺了一个调料就无法下锅, 遇到这种情况,产线不得不经常临时调整生产订单的顺序,不仅仓库和产线都浪费了大量工时,而且造成物料的堆积, 影响了现场目视管理,由此还带来物料管控混乱,形成恶性循环。2) 由于生产订单是多次,而托盘标签只有1个,仓库配送到车间的生产订单物料,往往会缺失物料标签,产线比较难识别没有物料标签的生产订单物料3)对于生产订单发料是否完成缺少追踪,往往由于一线人员的疏忽发完料后单据没有及时回到文员手里,导致文员没有及时做账,生产订单关帐时,系统就面临缺件关闭,从而影响了生产和仓库库存的准确,也影响了财务成本核算。针对以上3个问题,WM柯以当生产下单后,智能判断仓库的库存是否匹配产线的需求,当缺料第一时间生成缺料报告,这个缺料报告会第一时间邮件通知到物料计划,物料计划可以在最快的时间接到缺料信息

《仓储管理系统WMS流程优化分析》由会员cn****1分享,可在线阅读,更多相关《仓储管理系统WMS流程优化分析》请在金锄头文库上搜索。

劳务聘用合同

春季开学教职工大会讲话稿三篇

《朝花夕拾》名著试题答案

学生学习心得总结作(二篇).doc

建筑企业安全生产与技术工作问题的探讨

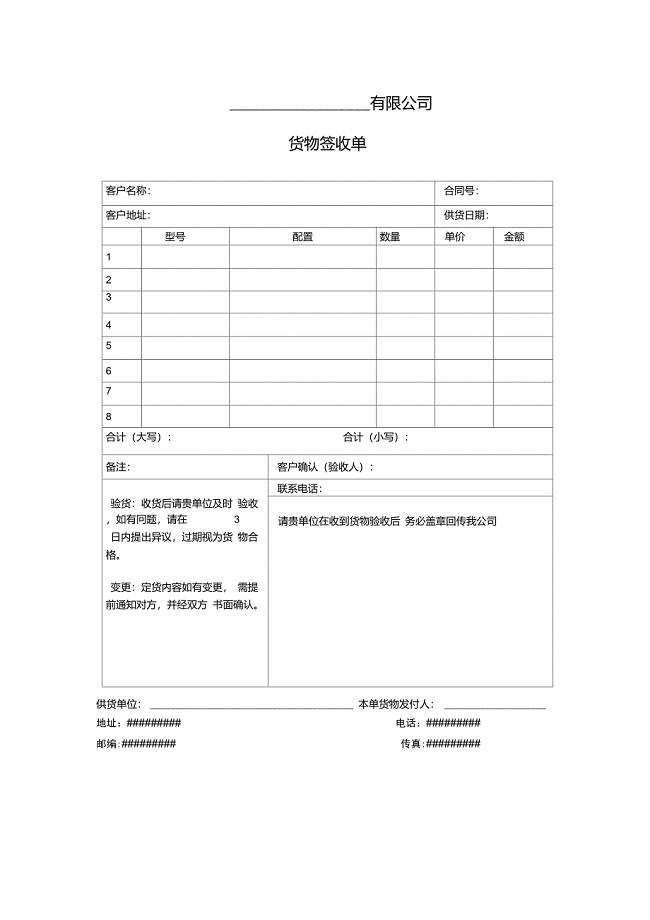

货物签收单2010

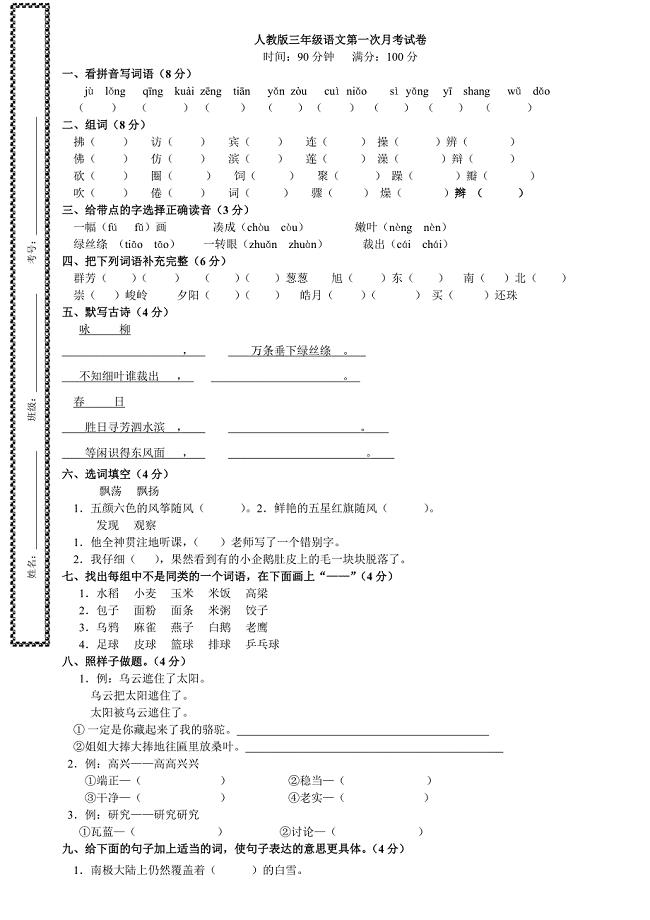

小学三年级下册语文月考试卷

无固定期限劳动合同模板集合十篇

地税纳税证明

口腔组织病理学名词解释二

东北财经大学21春《金融法》在线作业二满分答案90

专业英语0019湖北教育考试院(DOC 19页)

初中语文运用分层教学的实践研究

小班艺术活动方案电子版(二篇)

2023上班开会迟到检讨书合集六篇

有关依群的诗汇总

钳工、车工实习报告

2022年专接本-民法考试题库(难点、易错点剖析)附答案有详解12

社区综治工作年终总结范文3篇合集

疑难成语复习导学案分享

最新七年级数学下册第一章整式的乘除1.7整式的除法2教案版北师大版1129

最新七年级数学下册第一章整式的乘除1.7整式的除法2教案版北师大版1129

2023-02-09 4页

第二轮复习之物态变化内能比热容2

第二轮复习之物态变化内能比热容2

2023-05-18 5页

比的基本性质教学设计 (2)

比的基本性质教学设计 (2)

2023-12-12 4页

本溪体外诊断仪器项目可行性研究报告(DOC 77页)

本溪体外诊断仪器项目可行性研究报告(DOC 77页)

2022-09-26 77页

兴贤佳园二期A区施工组织设计

兴贤佳园二期A区施工组织设计

2022-11-08 83页

县委书记在全县金融工作座谈会上的讲话

县委书记在全县金融工作座谈会上的讲话

2023-06-09 24页

《施工方案》电站工程施工组织设计方案

《施工方案》电站工程施工组织设计方案

2022-12-28 50页

知识拓展:一字之差谁是谁非(教育精品)

知识拓展:一字之差谁是谁非(教育精品)

2022-09-15 2页

CSTS吸收解吸工艺标准仿真

CSTS吸收解吸工艺标准仿真

2023-02-25 21页

怎样组建一支高效精干的销售团队?

怎样组建一支高效精干的销售团队?

2022-11-30 18页