钢管塔检验规程1

54页1、1范围本制度规定特高压钢管塔生产过程中的检验、试验、包装、标记、运 输、等要求。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。GB 50661钢结构焊接规范JB/T 3223焊接材料质量管理规程Q/GDW 384输电线路钢管塔加工技术规程GB/T 41六角螺母C级GB/T 90.1紧固件验收检查GB/T 90.2紧固件标志与包装GB/T 93标准型弹簧垫圈GB/T 95平垫圈C级GB/T 470 锌锭GB/T 700碳素结构钢GB/T 702热轧圆钢和方钢尺寸外形重量及允许偏差GB/T 709热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T 908锻制钢棒尺寸、外形、重量及允许偏差GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口GB/T 985.2埋弧焊的推荐坡口GB/T 1591低合金高强度结构钢GB/T 2694-2010输电线路铁塔制造技术条件GB/T 3098.1紧固件机械性能螺栓、螺钉和螺柱GB/T 3098.2紧固件机械性能螺母粗牙螺纹GB/T 3274碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T 3323金属熔化焊焊接接头射

2、线照相GB/T 3524碳素结构钢和低合金结构钢热轧钢带GB/T 4842 氩GB/T 5117碳钢焊条GB/T 5118低合金钢焊条GB/T 5267.3紧固件热浸镀锌层GB/T 5293埋弧焊用碳钢焊丝和焊剂GB/T 5780六角头螺栓C级GB/T 8110气体保护电弧焊用碳钢、低合金钢焊丝GB/T 8162结构用无缝钢管GB/T 10045碳钢药芯焊丝GB/T 11345钢焊缝手工超声波探伤方法和探伤结果的分级GB/T 12470埋弧焊用低合金钢焊丝和焊剂GB/T 13912金属覆盖层钢铁制件热浸镀锌层GB/T 17493低合金钢药芯焊丝DL/T 764.4输电线路铁塔及电力金具紧固用冷镦热浸镀锌螺栓与螺母JGJ 81建筑钢结构焊接技术规程JB/T 3223焊接材料质量管理规程JB/T 4730.4承压设备无损检测第4部分磁粉检测JB/T 4730.5承压设备无损检测第5部分渗透检测JB/T 10045.3热切割气割质量和尺寸偏差JB/T 10045.4热切割等离子弧切割质量和尺寸偏差HG/T 2537焊接用二氧化碳HG/T 3728焊接用混合气氩-二氧化碳YB/T 4137低焊

3、接裂纹敏感性高强度钢板YB/T 4163铁塔用热轧角钢DL/T646输变电钢管结构制造技术条件3检验总则3.1生产过程中所有工序的作业者必须执行自检、互检、专检的“三检”制 度。首件必须经过自检,中间过程必须进行抽检。经“三检”合格后,在检 验记录表上做好记录、签字。3.1.1自检就是生产者对自己所生产的产品,按照图纸、工艺或合同中规定 的技术标准自行进行检验,在生产开始时或工序因素调整(如更换模具、 调整间隙等)后,对生产的第一件或前几件必须严格进行检验。3.1.2互检主要有:下道工序对上道工序流转过来的产品进行抽检;同一机 床、同一工序轮班交接时进行的相互检验;操作者对上道工序检验合格后, 方能进行本道工序加工。3.1.3加工过程中,专职质检员应进行巡回检验:即按加工产品的一定数量 间隔对有关工序的产品质量进行检验。3.1.4加工图纸有特殊要求时或加工技术要求复杂、精度要求高的件号时要 进行逐件检验。专职质检员检验合格后在在部件移动卡片签字。3.1.5验过程中发现的不合格品,应做好标识,并隔离放置于不合格品区域; 不合格品应按不合格程序执行。3.2放样、制孔和焊接作为重要加工工序进

4、行质量控制,重要加工工序设 置专职质检员进行专检;一般加工工序根据零部件比例进行抽检。4切断(下料)4.1下料检验4.1. 1测量量具一钢卷尺;游标卡尺;塞尺。4.1.2下料设备应满足零件加工精度要求,测量量具应具有检验、校正合格 证书并在使用期限内。4.2下料前的互检,下料前操作人员必须对钢材外观外形进行检验,所选 用钢材应符合加工图标注的材料规格要求,检查材料规格、数量、长度、 腐蚀情况,表面是否有开裂;发现不合格项,报告质检员处理。4.3下料后的自检按图纸、样板检验。检验下料数量、规格、长度是否符合 图纸要求;检验剪切面、切割面偏差是否符合要求。气割时检验割渣是否 除掉,割面是否光滑平整。4.3.1对采用机械冲剪下料所产生的超标拉角必须进行打磨处理,对采用火 焰切割下料所产生的超标缺陷必须先清渣后进行修补和打磨处理。4.4抽检质检员根据10%抽样比例随机抽取工件,依据图纸和样板对零 件的工序质量,按检验标准逐一进行检验。经检验合格后,在部件移动卡 片签字,并检验记录表上做好记录;发现不合格,按不合格品程序执行。4.5最终零件应符合下列要求:4.5.1钢材切割面或剪切面应无裂纹、分

《钢管塔检验规程1》由会员cl****1分享,可在线阅读,更多相关《钢管塔检验规程1》请在金锄头文库上搜索。

个人房屋买卖合作协议书范本(十一篇)

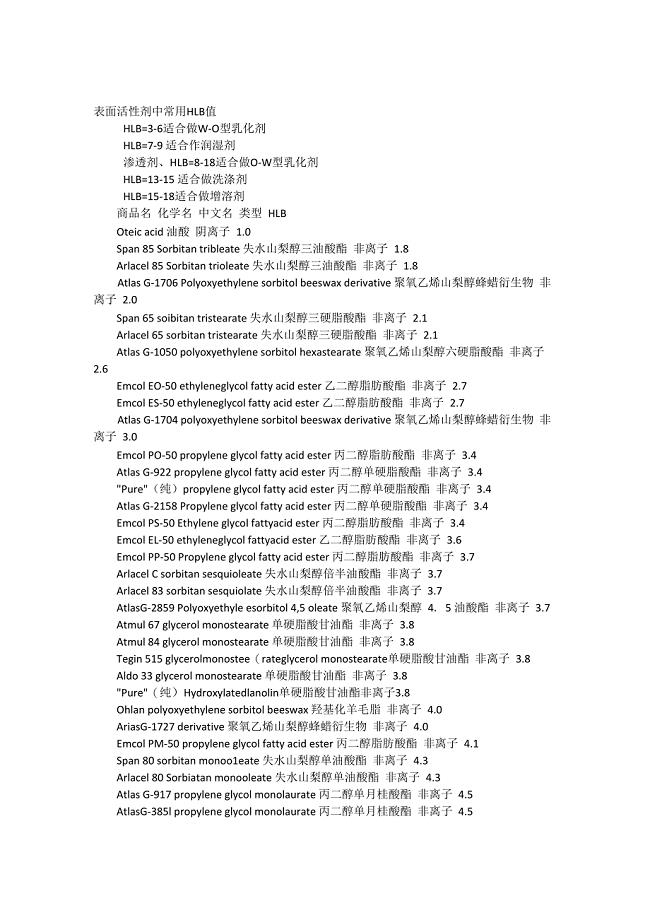

常用表面活性剂的HLB值精编版

生产运营管理岗位职责

医流巴巴团队建设活动感言

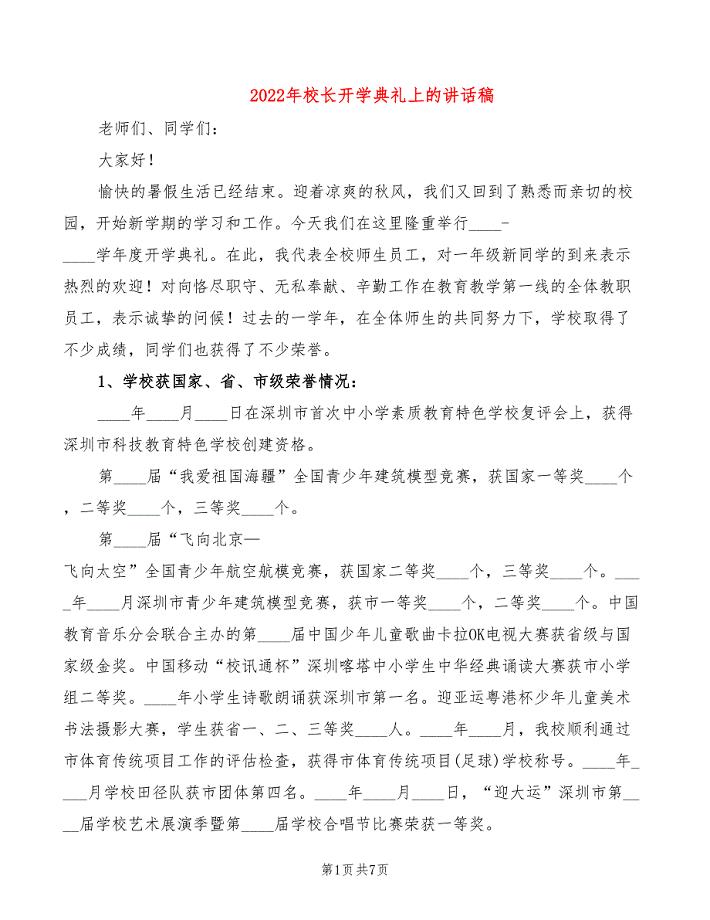

2022年校长开学典礼上的讲话稿

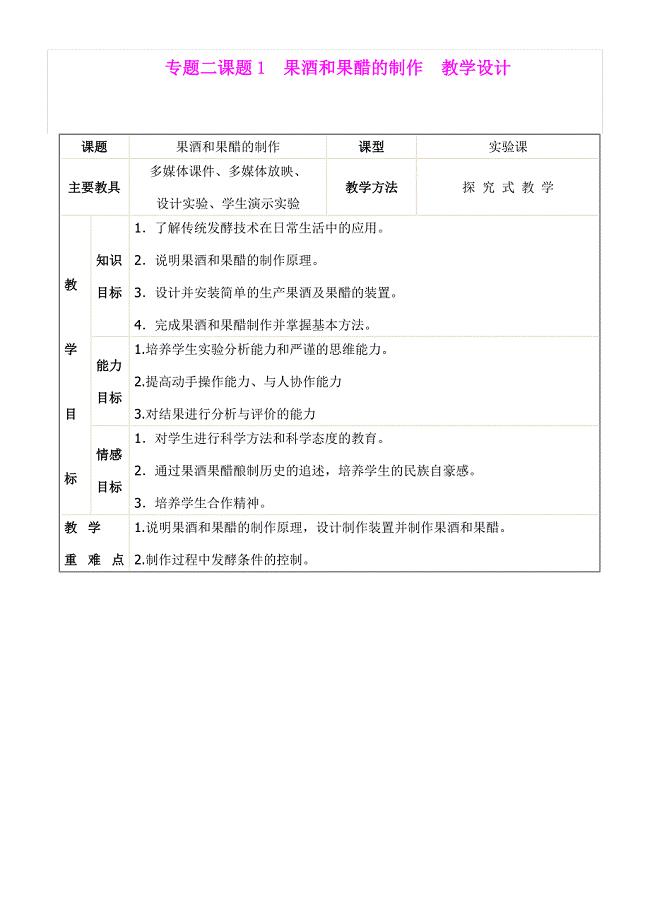

专题二课题1果酒和果醋的制作教学设计优质课比赛教案

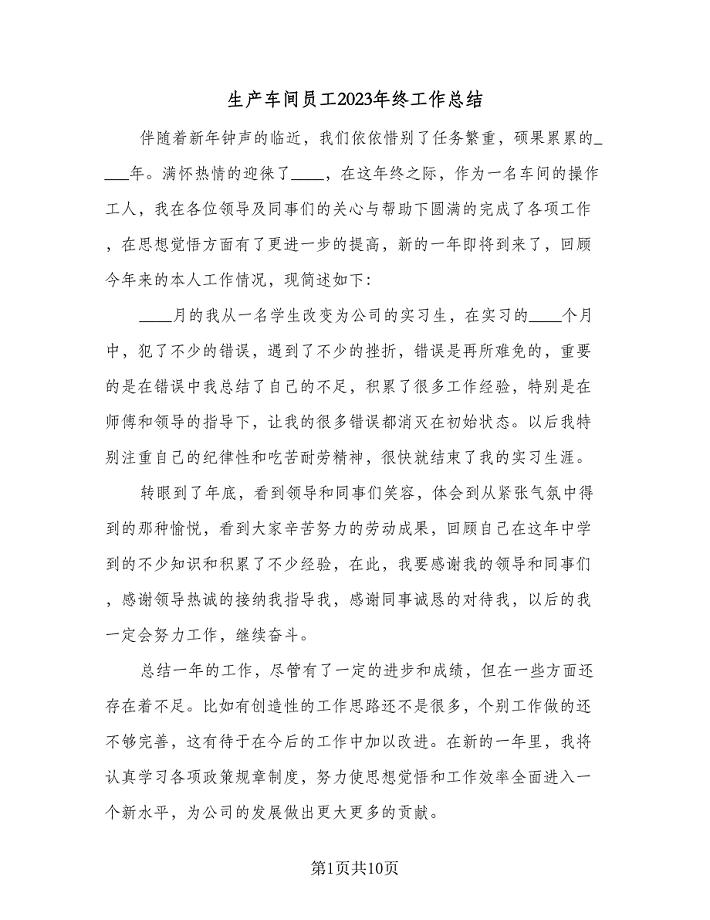

生产车间员工2023年终工作总结(4篇).doc

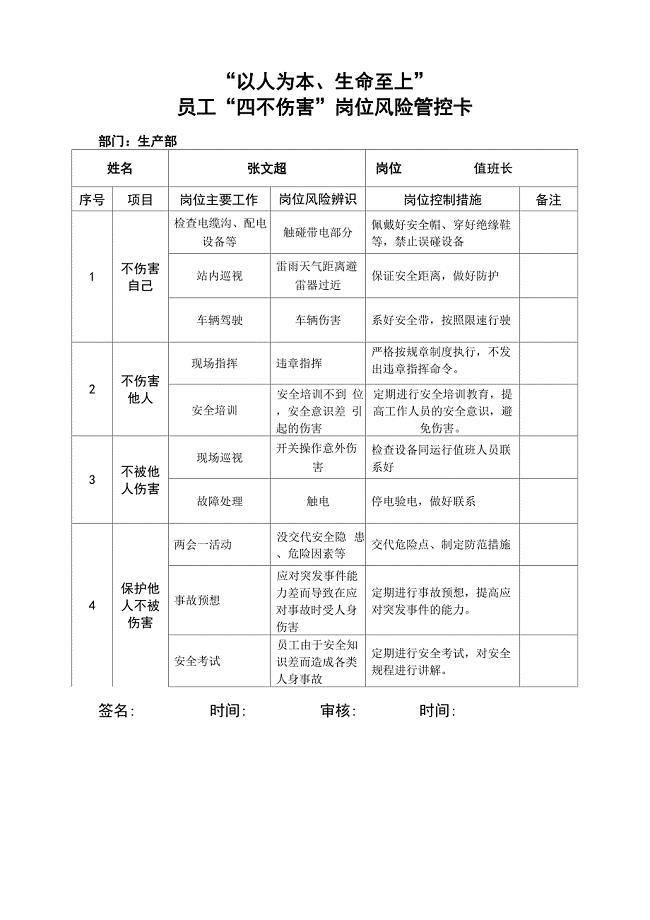

运行值长岗位风险控制卡

玉米病虫害防治技术

学生会竞选的演讲稿范文

基于PLC的锅炉加热温度控制系统设计技术相关

教师师徒结对协议书

主题活动策划三篇3

1月浙江省普通高中学业水平考试语文试题j及答案

东北农业大学21秋《中级会计实务》在线作业二答案参考97

蔡阳小学“优教通”资源应用二次培训方案

什么是细节描写

完形填空专练 (16)

二年级下册语文《阿德的梦》教学设计

2021销售顾问年终总结(原创)

人工智能发展及其在医学领域中应用

人工智能发展及其在医学领域中应用

2023-09-08 5页

轮值安全职员作总结

轮值安全职员作总结

2023-05-11 9页

面试自我介绍锦集六篇

面试自我介绍锦集六篇

2022-10-19 7页

记叙文的作文300字合集九篇

记叙文的作文300字合集九篇

2023-11-08 10页

行政机关复函格式范文

行政机关复函格式范文

2023-11-01 4页

广告的实习报告

广告的实习报告

2024-02-05 42页

员工年终个人工作总结模板汇总6篇

员工年终个人工作总结模板汇总6篇

2023-07-05 15页

100以内连加连减竖式计算0517

100以内连加连减竖式计算0517

2023-05-02 19页

中国含金量最高的五大证书

中国含金量最高的五大证书

2023-08-21 4页

公务员个人述职汇报

公务员个人述职汇报

2023-07-30 3页