转轮铸造工艺设计

12页1、转轮铸造工艺设计一 转轮零件信息全套图纸加扣 3346389411或30122505821.1零件基本信息名称:转轮材料:HT250外形尺寸:930mm160mm生产批量:单件1.2铸件要求 转轮起到连接和转向的作用,材质为HT250,致密的铸件的要求不能降低,裂纹等缺陷,在气密性试验压力0.5Mpa煤油,保持5min无泄漏,对铸件表面阳极处理,hb6103-86ct9铸件的尺寸公差。1.3工艺流程图纸技术要求编制工艺工装制作造型上涂料合箱浇注清理切割冒口。二 转轮铸造工艺方案2.1铸造方法的确定该铸件属于较小型铸件,铸件的外部结构简单但其内部复杂,从该铸件的实体图可以看出,整体零件属于薄壁零件,若采用金属型铸造则抽芯有障碍,因此选择砂型铸造生产。2.2分型面的选择保持分型面和浇注位置的一致性,这样就会避免合型后砂型的转动。分型面选择的一般原则是:(1)使铸件悉数或大多数在统一半型内,为了确保铸件精度,若无法做到也尽量把铸件加工面和加工基准面安排在同一半型内。(2)尽可能将加工定位面和重要加工面放在统一箱内,以放松加工定位的巨细过失。(3)分型面的数目要尽可能的缩小,在机械能型中一般拨

2、去一个分型面5。(4)在机械能造型中,应尽可能不选用活块,关键的时候要用砂芯代替样子拆活。(5)尽量使分型面为平面,必要时也可不做成平面。(6)为了方便模具,分型面应在铸件的最大截面上,对于一个较高的铸件,尽可能使铸件在一个箱体中不要太高。(7)为了方便模具,分型面应在铸件的最大截面上,对于一个较高的铸件,尽可能使铸件在一个箱体中不太高。(8)在大量成产时,分型面的选择应有利于铸件的清整。(9)分型面的选择还要考虑到造型方法的不同,造型方法的不同分型面的选择也不同。如高压成型,冲击压缩成型,注塑成型相比,砂压度高,窄挂砂容易损坏,因此在高压成型时应尽量避免窄挂砂。2.3铸件最小铸出壁厚 铸件应有合适的壁厚。为了防止浇不到,涌现等弊端,铸件不该太薄,铸造合金的流动性和最小许可壁厚密切相关。根据给出的零件图和查表核对,零件的壁厚为106mm2.4铸件最小铸出孔通常零件上较大的孔要铸出以节省金属和机械加工工时,较小的孔不宜铸出,因为铸出后很难保证中心度精度,本铸件的部分孔不宜铸出。最小孔径20mm。所以该铸件上表面的四个螺纹孔和下底座的六个定位孔和肋上的两个孔含有内部的一个孔不能铸出。2.5

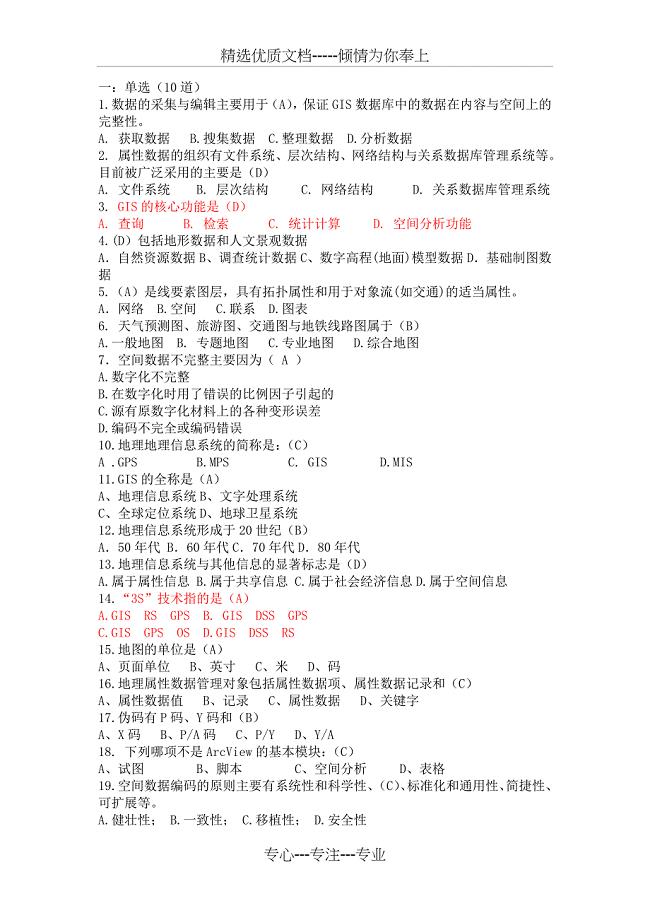

3、拔模斜度的选择由于此铸件图是对称分型,所以取相同的拔模斜度,不会在分型面出现飞边缺陷,取模样的斜度为1-2较合适。2.6铸件收缩率 参考铸造工艺设计中的表1-14知ZG45的自由收缩率1.0-1.2受阻收缩率0.8-1.0取铸件的收缩率为1。2.7浇注位置的确定 确定铸件的浇注位置,根据铸造工程基础知综合考虑因素有:浇注位置的原则主要以保证铸件质量为前提,同时尽量做到简化造型和浇铸工艺。较重要的加工面要朝下或呈直立状态。铸件大平面朝下避免夹渣结疤缺陷。合箱位置,浇注位置和铸件冷却位置一致。 浇注位置选择如下图: a) 方案 b)方案 浇注位置的选择方案下端芯头尺寸过小,中心偏移而不稳,必须增设芯撑来固定砂芯,而且下芯时不便观察;方案芯座尺寸大,型芯安放方便且稳固牢靠,同时也便于观察下芯质量。上述各项原则都是从保证铸件质量和简化铸造工艺为出发点的,在实际操作时应综合考虑,首先应保证主要方面,次要问题再通过其他的工艺措施加以解决。对于这类浇注职位能很好的设立冒口来进行补缩,高度目标渺小,能够在双侧加冒口补缩,接头的底部不需要加工,此种浇注位置减少了后续加工的劳动成本和劳动量,有利于金属液在

4、型腔内的流动。2.8造型方法的选择 查相关书籍知道造型的注意事项有:手工造型首先选用普通粘土湿砂型,这是由于普通粘土的吸附性和修补性好。生产小型和中型铸件,无论成本,环保,生产力的考虑,湿型是最好的。造型方法的选择应符合现在的实际生产。造型方法应适应工厂条件。要兼顾成本。查表分析脲醛树脂是最佳选择,此树脂含氮高,硬化性能最佳,硬化性能好,强度高,脆性最低,适应性适中。造型要领是手工造型,其拥有工艺配置单一,灵动便利,适应性强的特征。2.9尺寸公差铸件尺寸公差是铸件公称尺寸大小差异的绝对值。铸件可加工,装配和使用在允许的限制。影响铸件尺寸精度的主要因素有:铸造合金,铸件的结构,铸造方法,铸造工艺设计水平操作水平,造型,制芯设备及工装的精度,造型,制芯材料的性能,铸件的精度和表面质量技术管理和质量控制手段等等。铸件巨细精度请求越高,对上述感化的要求和把持应越严,但铸件的本钱越高。所以考虑铸件的尺寸精度既要看所要求的质量还要看成本。可以查出此铸件的尺寸公差选为9级,壁厚尺寸公差比一般尺寸公差小一级,为10级。2.10铸件的重量公差铸件的重量公差是铸件重量的百分比表示的铸件的重量百分比,铸件的

《转轮铸造工艺设计》由会员s9****2分享,可在线阅读,更多相关《转轮铸造工艺设计》请在金锄头文库上搜索。

酒店实习生问卷调查表

酒店实习生问卷调查表

2022-11-16 3页

我国人事档案管理制度改革方向的探索 ——从构建新型国家与公民关系的角度

我国人事档案管理制度改革方向的探索 ——从构建新型国家与公民关系的角度

2024-01-29 17页

合肥市政府购买社会工作服务的困境与对策研究

合肥市政府购买社会工作服务的困境与对策研究

2023-11-27 16页

学年论文-国有企业绩效考核问题及对策研究

学年论文-国有企业绩效考核问题及对策研究

2024-02-04 14页

2019电大本科计算机网考操作题题库及答案参考必考重点(绝对权威).doc

2019电大本科计算机网考操作题题库及答案参考必考重点(绝对权威).doc

2022-11-01 23页

部编版一年级语文上册期中复习.doc

部编版一年级语文上册期中复习.doc

2024-01-31 6页

技术发展绩效分析表

技术发展绩效分析表

2022-07-31 2页

毕业设计(论文)-弹射式自动投石器的设计(全套图纸)

毕业设计(论文)-弹射式自动投石器的设计(全套图纸)

2022-12-28 20页

铝合金门窗工程报价规范方案(精华版)

铝合金门窗工程报价规范方案(精华版)

2024-01-28 9页

开题报告-汽车安全系统的发展与研究

开题报告-汽车安全系统的发展与研究

2023-08-22 3页