金属材料短流程、近终形的生产工艺

5页1、金属材料短流程、近终形的生产工艺多个过程(如凝固与成形)的综合化,称短流程化,如喷射成形技术、半固态加工技术和连续铸轧技术等。打破传统的材料成形与加工模式,缩短生产工艺流程,简化工艺环节,实现近终形、短流程的连续化生产,提高生产效率。近终型、短流程的成形加工技术具有高效、节能等特点,在技术上突出的特点是缩短加工周期,尽量减少变形量或者后续加工环节,由金属熔体直接得到所需的制品或近似的制品,同时,这些制品还具有现有加工方法所生产制品的性能和组织,这可大大减少后续挤压、轧制和压铸等耗能大、投资大、用工多的加工过程。例如,半固态成形、连续铸轧和连续铸挤等是将凝固与成形两个过程合而为一,实行精确控制,形成以节能、降耗、高效和优质为主要特征的新技术和新工艺。1半固态成型金属材料的半固态成型是在半液半固的两相状态下进行的,所以与全液体成型或全固体成型相比,具有许多优点。首先,在凝固过程中有固液两相,同时存在的合金系都可进行半固态成型。半固态材料浆的粘度比熔融金属的粘度高得多,因此成型时可形成层流,也能更均匀地填充模型。金属浆的成型温度较低,与常规铸造工艺相比:可节约35%左右的能源;可以延长模型寿

2、命;凝固时间较短;可缩短生产周期;由于有固体存在和温度较低,零件在模内的收缩较小。用金属浆生产的零件内的宏观气孔与显微疏松比常规铸件中的少得多。半固态材料填充模型时,材料前端呈层流充满型腔,比熔融金属的流动平稳得多,不会卷入气体。半固态成型零件的尺寸可与成品零件的相等或几乎相等,极大地减少了机械加工量与切削量,既节约了材料,又可以生产形状复杂的零件或难于加工的薄壁零件。半固态模锻件与压铸件表面平整光滑,内部组织致密,晶粒细小,力学性能高。2近终形轧制技术(1)热连轧技术热连轧技术是将均热后的坯锭同时在几个机架中产生塑形变形的连续轧制过程。与单机架轧制相比较,热连轧技术具有工艺流程短,生产率高,产品质量高和生产成本低等优点。热连轧工艺虽然获得了较为广泛的应用,但是该工艺将熔体的熔铸和成形加工分为两个独立的环节,金属熔体往往先制备成大的坯锭,然后再进行均热后进行热轧成形,能耗增加。而且需要锯头、铣面、预热或均匀化,工艺流程较长,原始投资成本也较高。在热连轧技术中,热轧坯锭的质量对产品的工艺性能以及最终质量影响很大。而目前的轧制供坯中,铸锭内部的质量仍然较差,成分、组织不均匀,仍然存在偏析、

3、晶粒粗大、缩孔、裂纹和夹渣等铸造缺陷,这些缺陷的存在对加工过程和产品的质量影响极大,造成了大量废品。造成铝材成品率不高。因此,提高热轧铸坯的质量是轧制控制的关键环节之一,这客观上对坯锭的熔铸过程提出了更高的要求,如采用新型的熔处理技术、处理工艺和铸造技术等。(2)双辊式连续铸轧工艺双辊式连续铸轧工艺是指液态金属直接在两旋转辊间结晶,并承受一定的热变形而获得板带坯料的生产方法。与热连轧不同,该方法在铸轧的同时直接完成铸造和热轧过程,将坯锭的制备和成形过程合而为一,不需要铸锭锯切、铣面、加热等工序,缩短了工艺流程,几何损失和工艺废品少、成品率高,设备减少,占地面积少,投资成本低,且易实现生产过程的自动化和科学管理,因此在轧制生产中占有很重要的地位。铸轧生产线具有建设周期短、投资少、能源低、材料利用率高、维护费用低、技术门槛低、成品率高达97、环境友好等优点。但是产品的合金品种和规格较为局限,铸轧后产品为铸造结构,须经冷轧才能达到l2mm厚度。但是双辊式连续铸轧生产的合金品种少,往往只适合于纯铝加工,应用范围受到很大限制。为了克服之一不足,国内外也开展了一定的研究。如发展了半固态铸轧技术,该

4、技术将高效、节能、短流程的连续铸轧技术与半同态加工技术相结合,得到半同态连续铸轧成形技术,可以兼具这两种先进技术的优点,将是一种全方位高效、节能、短流程、近终形的加工方法,而且这种技术可生产的合金品种显著扩大,成分偏析小,是一种很有发展前途的新型轧制技术。(3)带式连铸连轧法连铸连轧法是指金属在一条作业线上连续通过熔化、铸造、轧制、剪切、卷取等工序而获得板带坯料的生产方法。与热连轧技术和双辊式连续铸轧工艺相比,带式连铸连轧法直接将金属的熔化到成品加工于一起,其生产流程更短,在节能降耗、生产近终形板带材方面具有独特的优势。根据连铸机的机构类型,连铸连轧法有多种类型,但是目前国内外应用最多的是双带式连铸连轧法,如哈兹利特法和亨特一道格拉斯法和3C法。带式连铸连轧法直接将金属的熔化到成品加工于一起,在节能降耗方面具有独特的优势,将是实现轧制技术短流程、近终形的主要方向之一。3近终型压铸技术传统压铸铝合金件不宜进行热处理,这制约了压铸铝合金力学性能的提高。压铸新工艺(真空压铸、充氧压铸、挤压铸造、半同态压铸和超低速压铸等)的开发应用,改善了压铸过程的成形条件,显著提高压铸件内在质量,大大提高了

《金属材料短流程、近终形的生产工艺》由会员cn****1分享,可在线阅读,更多相关《金属材料短流程、近终形的生产工艺》请在金锄头文库上搜索。

心得体会:大学生毕业实习心得六篇

人事局领导述职述廉报告-2篇

2022届高三语文 语言文字运用预测题(五)(含解析)

浅谈计算机软件类专利申请的技术挖掘

建筑异形地下连续墙施工优化技术

保险公司人力资源管理的现状与对策

销售中心销售员应知考试销售基本知识与法律常识

啤酒机项目合作计划书

LG中央空调施工规范

中秋节主题教学方案创意优秀方案(五篇)

山西太钢哈斯科科技有限公司安全验收评价方案报告(备案稿)

尊重他人的演讲稿范文

2022年实用正规房屋租赁合同范本

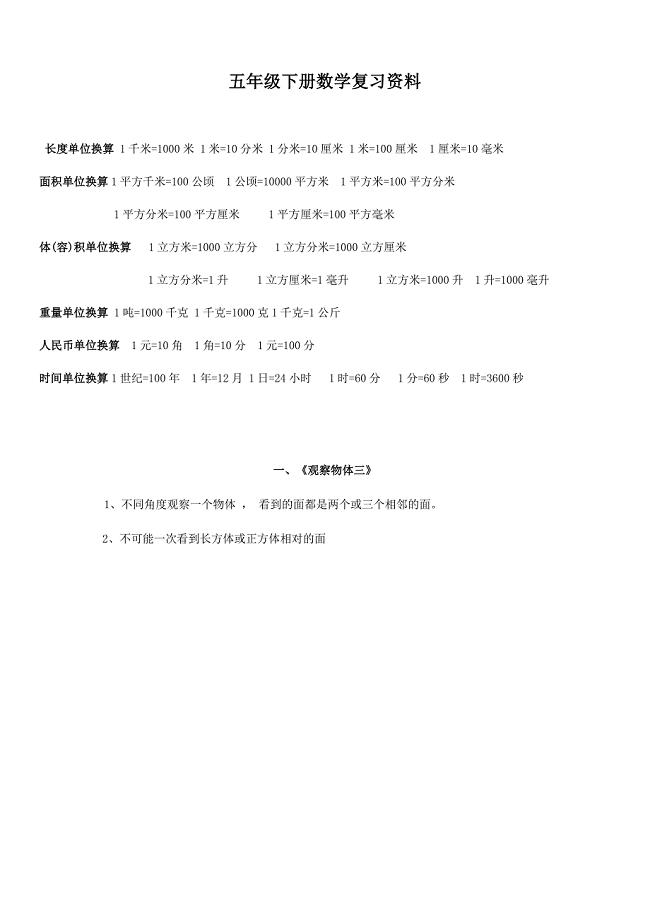

五年级下册数学期末复习资料.docx

实用的面试时简短的自我介绍锦集六篇

三年级立定跳远教案

幼儿园中班科学活动好玩的泥土

初中地理会考试卷及答案

休闲类食品营销策划案范文模板

加工合同格式范本(5篇)

《溶液的形成》第一课时说课稿

《溶液的形成》第一课时说课稿

2023-04-26 6页

医院医疗工作统计分析 .doc

医院医疗工作统计分析 .doc

2022-12-31 7页

物业基础服务管理品质提升方案(李总修改版)

物业基础服务管理品质提升方案(李总修改版)

2023-03-21 14页

混凝土搅拌主机项目建议书写作模板-代写定制

混凝土搅拌主机项目建议书写作模板-代写定制

2023-03-12 63页

废旧检波器回收加工处理再利用项目建议书写作模板立项备案审批

废旧检波器回收加工处理再利用项目建议书写作模板立项备案审批

2022-09-29 64页

四化粮库仓储设施建设项目可行性研究报告模板立项审批

四化粮库仓储设施建设项目可行性研究报告模板立项审批

2022-08-08 103页

塑料制品、家具、家电、地毯、地垫生产加工项目建议书写作模板-定制

塑料制品、家具、家电、地毯、地垫生产加工项目建议书写作模板-定制

2024-02-24 65页

望江乡中心学校防洪工作自查报告.doc

望江乡中心学校防洪工作自查报告.doc

2024-03-15 2页

粮食储备物流产业园建设项目建议书写作模板-定制

粮食储备物流产业园建设项目建议书写作模板-定制

2023-11-05 63页

液压剪项目建议书写作模板

液压剪项目建议书写作模板

2022-08-28 63页