土建工程质量通病防治方案和施工措施[1]

19页1、单县监理中心监制 东 大 佳 苑 项 目 监 理 部 土建工程质量通病防治方案和施工措施编 制: 2011年 6月26日审 核: 2011年6月27 日批 准 : 2011 年6月28 日二O一一年六月 单县监理中心东大佳苑监理部目 录第一章 预拌混凝土质量通病防治 3第二章 现混凝土施工质量通病防治8第三章 钢筋混凝土现浇及楼板裂缝防治的技术措施 12第四章 墙体裂缝防治的技术措施 13第五章 楼地面裂缝、渗漏防治的技术措施 14第六章 外墙渗漏防治的技术措施 15第七章 门窗渗漏防治的技术措施 15第八章 屋面渗漏防治的技术措施 16第九章 二次灌浆不密实防治 17第十章 钢结构防腐质量通病防治 19第十一章 室内标高和几何尺寸控制措施 20第十二章 运用新技术消除质量通病 21第一章:预拌混凝土质量通病防治一、影响预拌混凝土质量的因素:影响预拌混凝土质量的因素很多,如:原材料的组成成分、原材料的力学性能、各种原材料间的相容性、混凝土生产工艺的合理性稳定性、配合比的科学性以及混凝土的施工浇筑、养护状况等。预拌混凝土的生产质量控制主要表现在三个方面:1、严格按照国家相关的标准、规范对

2、入场的砂、石、水泥、粉煤灰、外加剂、掺合料等原材料进行抽检,确保原材料的质量;2、加强对实验室的技术管理,确保配合比科学、经济、合理,同时做好对原材料的质量、生产中拌和物的抽样监控、生产工艺的各环节状况的监督控制等.3、采用合理的生产工艺,及时发现、处理好生产工艺过程中出现的问题、不断的改进工艺,维护好设备的正常运转。确保生产过程中的拌和物的质量。对于原材料的控制,作为专业的预拌混凝土生产企业,都有各自的一套满足国家标准、规范、规程的管理办法.值得注意的是数据是技术的基础,合理的实验方法是保证,要切实抓好试验室的技术工作和严格控制好原材料的质量,就要多做实验,并对实验数据多汇总分析。充分的利用好标准和满足标准。二、工艺全过程中质量的影响因素:(一) 上料系统上料系统由原材料堆场、料仓、铲车、抓斗、布料小车、皮带运输机、螺旋输送机、提升机等组成。常见的影响质量的因素有集料分层、分堆,砂石堆场、料仓混料皮带运输机跑偏,物料撒漏。1、 由于砂石原材料的用量很大,要求的砂石的储备量也就大,现场采用露天堆场来堆放,用运输车辆运入。然而车辆往往在卸料或铲车在传料的过程中,由于重力的作用,集料形成分

3、堆、分层。特别是连槽碎石,分层特别明显,局部粉尘大,下层粗颗粒偏多,局部细颗粒集中.2、 对于河砂主要是上下层含水率变化大,特别是雨过天晴后不久就更为突出。3、搅拌站的砂石设备料仓一般有4个,并排排列,中间用隔板分隔,当原材料上料过多时,容易引起砂石混仓。特别是直接用铲车将集料上到仓中的,铲车升降斗往往易压坏隔板,砂石混仓就更突出。4、皮带运输机易发生皮带跑偏的现象,使物料洒落,对于多级皮带运输机,要求下一级的皮带运输机的输送能力要大于上一级的输送能力,否则,物料就会洒落.这些直接破坏了混凝土的配合比,影响了混凝土拌和物的质量。为了避免在上料的过程中出现上述现象,上料时要注意将上中下层的原材料用铲车拌均匀,拌匀后方可上料。碎石应尽可能采用分级碎石进行人工级配,少用或不用连槽石。在给料仓上料时,严防物料上得过满.(二) 计量系统在预拌混凝土搅拌站,大多采用电子称量设备,有电子皮带秤,螺旋电子秤、冲量流量计等,将重力信号、流量信号通过传感器转换为电信号,微机控制系统经过A/D数模转换加以识别,显示在仪表和计算机上.在称量时,微机系统通过采用粗称约90%的量和精称约10的量来控制计量范围。但

4、由于不同物料的下落冲量不同、系统对落差的补偿方式补偿值的不同、不同称量范围的精度不同以及传感器本身的精度的不同等,导致了不同称量设备在不同时间的计量精度会发生一定的变化。但所有原材料的计量精度都必须满足标准的要求。生产计量精度应满足在下表要求的范围内:材 料 名 称水泥集料水外加剂掺合料每盘计量允许误差23222累计计量允许误差12111常见的影响质量的因素:原材料的计量不准,人工控制时漏加、错加、少加或多加原材料。预拌混凝土生产技术是围绕着配合比进行的,确保混凝土的配合比的合理性、科学性、经济性、准确性是质量控制的核心任务。配合比在生产过程中一旦发生改变,混凝土的性能也会随着发生变化。情况严重时会引起不必要的质量事故,导致混凝土被打掉重新浇筑或对结构进行加固。因此,在生产过程中必须重视任何引起配合比发生变化的因数,及时发现、及时处理。增强不同原材料的量变对混凝土性能的影响意识.1、外加剂计量影响随着外加剂技术的不断突破,外加剂在混凝土中的作用也变得愈来愈重要,在实际工程中约有60的质量事故是源于外加剂的质变和量变.这主要是由于外加剂的用量只有胶凝材料用量的12%,而且,每改变0.1的

《土建工程质量通病防治方案和施工措施[1]》由会员re****.1分享,可在线阅读,更多相关《土建工程质量通病防治方案和施工措施[1]》请在金锄头文库上搜索。

药房管理系统需求分析说明书

民事上诉状民事上诉状精品范文

货运合同协议材料

保险主管晋升体系备

造价工程师模拟试题及答案:《工程造价计价与控制》

2022年高考化学一轮复习 专题7.3 化学平衡移动(测)

托班保育员第一学期工作计划标准模板(四篇).doc

精选记叙文的作文300字汇总八篇

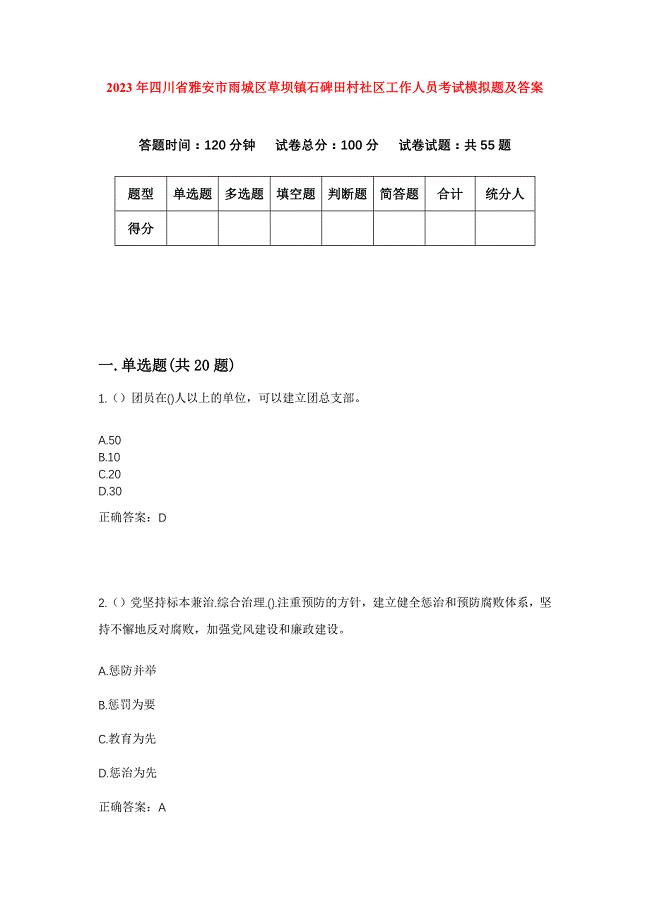

2023年四川省雅安市雨城区草坝镇石碑田村社区工作人员考试模拟题及答案

H3C数据中心解决方案

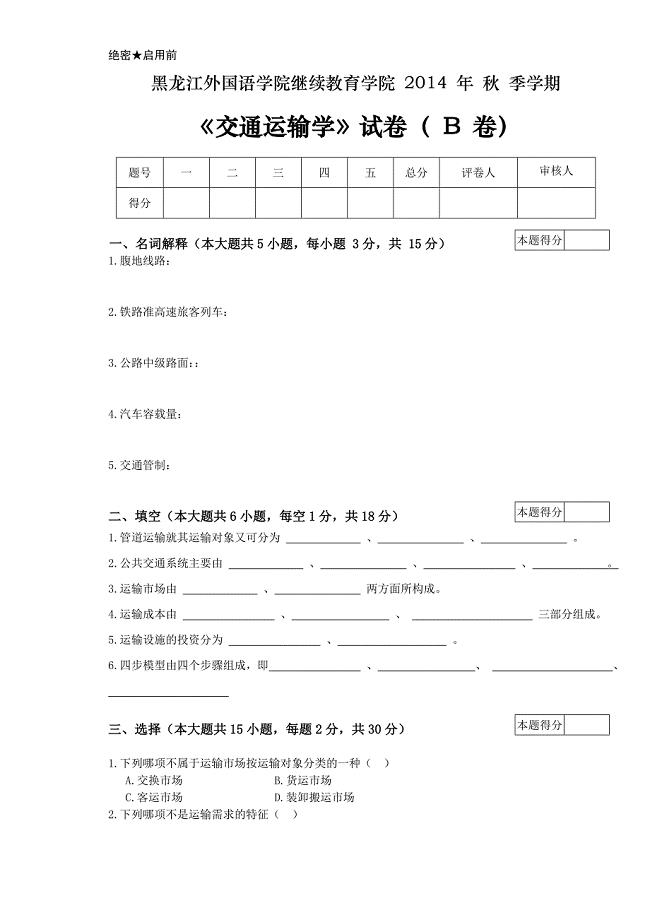

交通运输学试卷B以及答案

供应商品质保证协议书范本

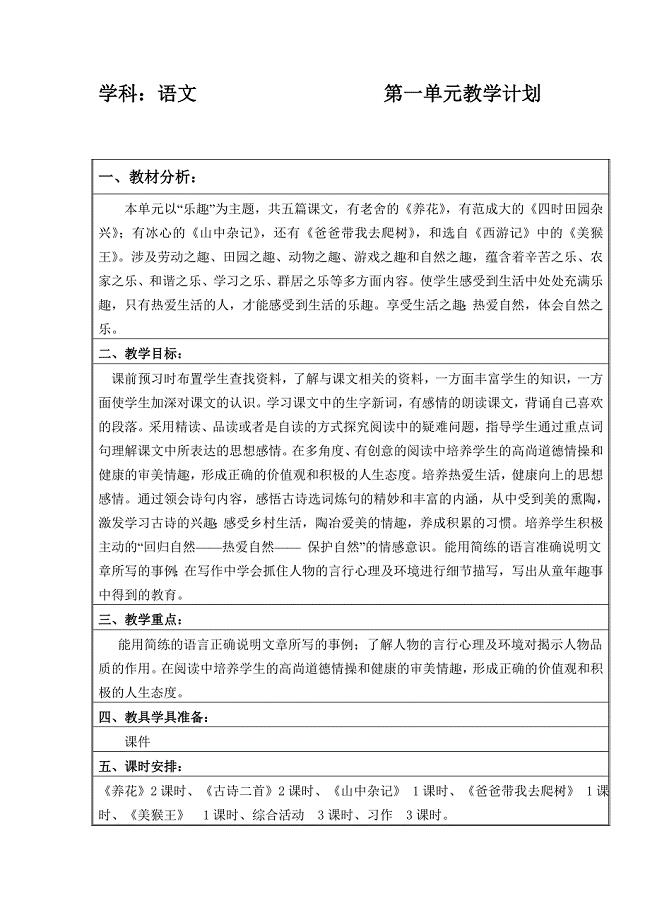

北师版六年级下册第一单元教学计划

初一的生活作文优秀范文

公司注销全套股东会决议 债权债务清理 清算报告

2022年人力资源部门年度个人工作总结

节前安全检查方案

诺基亚企业调研报告

规章制度读后感

农村专题调研报告

幼儿园各类预案

幼儿园各类预案

2022-08-01 19页

各部门经理岗位职责(新)

各部门经理岗位职责(新)

2023-03-16 3页

培养客户信息服务专业学生素养的提升途径阐释 (2)

培养客户信息服务专业学生素养的提升途径阐释 (2)

2022-11-18 6页

小车司机培训资料

小车司机培训资料

2023-06-30 32页

工程监理概论课程标准

工程监理概论课程标准

2022-11-04 12页

危险性较大工程专项施工方案

危险性较大工程专项施工方案

2024-03-06 4页

培训部各类人员岗位职责要求

培训部各类人员岗位职责要求

2023-02-27 10页

学校操场施工组织设计89375

学校操场施工组织设计89375

2022-11-17 40页

幼儿园消防应急预案

幼儿园消防应急预案

2023-03-02 4页

数控技术考试试卷(附答案)

数控技术考试试卷(附答案)

2024-02-19 5页