预制梁施工易出现问题及防控措施

18页1、预制梁施工易出现问题及防控措施预制梁施工易出现问题及防控措施1、钢筋保护层厚度控制不佳(1)现象为预制梁钢筋保护层厚度超出验标允许范围,个别部位甚至出现漏筋。(2)原因分析保护层垫块不合格,垫块厚度与净保护层厚度不一致,垫块强度不足;垫块数量少、间距大、布局不合理、绑扎不牢固;钢筋下料不精确、安装不规范,钢筋骨架加工尺寸偏大或钢筋绑扎不牢固,混凝土浇筑过程中部分钢筋变形变位;箱梁芯模或T梁钢筋发生偏移,使腹板两侧厚度偏大或偏小,导致保护层厚度不合格;箱梁梁芯模上浮使顶板钢筋骨架随之上浮,在梁高不变的情况下,导致顶板保护层厚度不足。底板因垫块数量少或布局不合理或钢筋安装不规范导致保护层 厚度不足。(3)整改预防措施根据设计净保护层厚度,选择合适厚度的垫块,确保垫块强度, 避免施工过程中被压碎;要求垫块密度每平米不得小于4个,呈梅花形布设,相邻 垫块间距不大于60cm,在浇筑前和混凝土浇筑前进行检查验收,发 现损坏、翻到的垫块要及时更换或重新调整;严格按照设计尺寸下料,加工尺寸偏差过大的半成品钢筋不得进 行绑扎;在两侧腹板钢筋骨架焊接支撑定位钢筋,防止内模偏移和腹板钢 筋变形;内模安装就位

2、后检查两侧腹板厚度,内模若出现偏移在调 整后绑扎顶绑钢筋;落实防芯模上浮措施,具体措施见芯模上浮治理;底板钢筋安装完成后,对底板钢筋进行检查和调整。2、保护层垫块印记明显(1)现象为预制梁存在明显的垫块印记(2)原因分析垫块过于干燥,未浸水;垫块被模板油污染。(3)预防措施垫块宜置于水桶中,饱水浸透后使用;模板油特别是台座模板油不宜过多涂刷,避免污染垫块与钢筋。3、预埋钢筋位置不准确(1)现象为预制梁伸缩缝预埋筋、防撞护栏预埋筋位置不准确,影响后续防撞护栏施工和伸缩缝安装。(2)原因分析定位不准确,使定位筋位置随模板出现偏差;焊接定位不牢固,施工过程中由于踩踏、混凝土振捣等原因使钢 筋变位。 (3)预防措施以梁中心线或箱梁模板腋角为基准定位焊接,减小因模板安装而造成 的误差;要求工人焊接牢固,混凝土浇筑前仔细检查,焊接不牢固的重新 定位焊接;混凝土浇筑过程中发现变位钢筋及时调整;伸缩缝预埋筋定位后,在定位筋顶部横向绑扎一根钢筋,增加整 体刚度,使预埋筋保持平齐,防止变位。或者在梁端部模板进行调 整,此处顶部先不预制,待架梁后统一浇筑此处砼和安装伸缩缝钢 筋。(4)护栏预埋钢筋在浇筑砼后

3、后及时检查,有发生变形或歪斜 的及时进行处理。4、梁端、横隔梁外露钢筋位置不准确(1)现象为箱梁梁端、横隔梁外露钢筋位置不准确,外露长度不符合设计要求,箱梁时由于钢筋过长位置冲突使安装困难,或钢筋位置偏差、外露长度不足无法对接焊接。(2)原因分析钢筋下料加工不准确,未按照中跨、边跨和中梁、边梁分别下料,造成部分钢筋尺寸与设计不符;钢筋绑扎安装不规范,钢筋端头未对齐,钢筋位置不准确;预制梁堵头模板加工不合理,钢筋预留孔槽位置不正确;中横梁底部钢筋设计位置与波纹管位置冲突,钢筋位置调整后使钢筋位置及外露长度不准确。(3)预防措施对班组进行教育交底,交底中详细要求分不同梁型分别下料加工,并明确钢筋安装精度要求;在过程中严格检查验收,对钢筋位置不准、端头不齐的钢筋要求工人重新定位调整;堵头模板钢筋孔槽位置按照设计图纸计算,考虑钢筋位置冲突等 因素,适当进行位置调整;中横梁底部钢筋根据位置调整后的长度下料和加工,钢筋安装后 进行检查,合格后进行下道工序施工。5、翼缘板外露钢筋线形差(1)现象翼缘板外露钢筋高低参差不齐,外露长度长短不一,影响后期湿接缝及桥面施工,边梁外露钢筋直接影响防撞墙施工。(

4、2)原因分析钢筋下料加工不准确,顶板钢筋尺寸不一;钢筋安装定位不准确;混凝土浇筑过程中由于踩踏等原因使钢筋变形变位;梳子板长期使 用变形严重。(3)预防措施现场设置钢筋下料单,要求班组工人准确按照下料单尺寸下料加工,现场技术员、监理加强抽查工作;在模板一侧焊接角钢,钢筋安装时一侧进行限位;顶板钢筋每间隔6070cm焊接定位筋,增加钢筋骨架刚度,防止浇筑过程中踩踏变形;对变形较严重的模板进行修整。(4)效果检查:采取以上各项措施后,预制梁翼缘板线形良好,外露整齐。6、芯模上浮(1)现象在混凝土浇筑振捣过程中由于芯模受到混凝土对其底面的上浮力,使芯模向上产生位移,导致箱梁梁高过高、顶板厚度不足、顶板漏筋或顶板在横向中部拱起,进而影响结构质量和后续桥面系施工。(2)原因分析压杠间距过大,或压杠断面尺寸小,自身刚度不足,砼浇筑过程中向上起拱变形;模板横撑刚度不足,由于压杠固定在侧模底部横撑上,长期使用 使横撑变形,从而使芯模上浮;压杠支撑钢筋过短,顶板厚度一般为 18cm,在压杠焊接时将 支撑长度也设计为18cm,导致压杠被两侧梳齿板架起,不能充分紧 固;压杠与模板紧固用连结构件断面尺寸过小、

《预制梁施工易出现问题及防控措施》由会员大米分享,可在线阅读,更多相关《预制梁施工易出现问题及防控措施》请在金锄头文库上搜索。

苏教版小学语文五年级教案参考松鼠简介

2022年商品车运输合同

第10个记者节庆祝文艺晚会节目主持词

个人学习领导讲话心得体会和工作措施

程序员转正述职报告汇编11篇

2021年R1快开门式压力容器操作考试模拟试题及答案

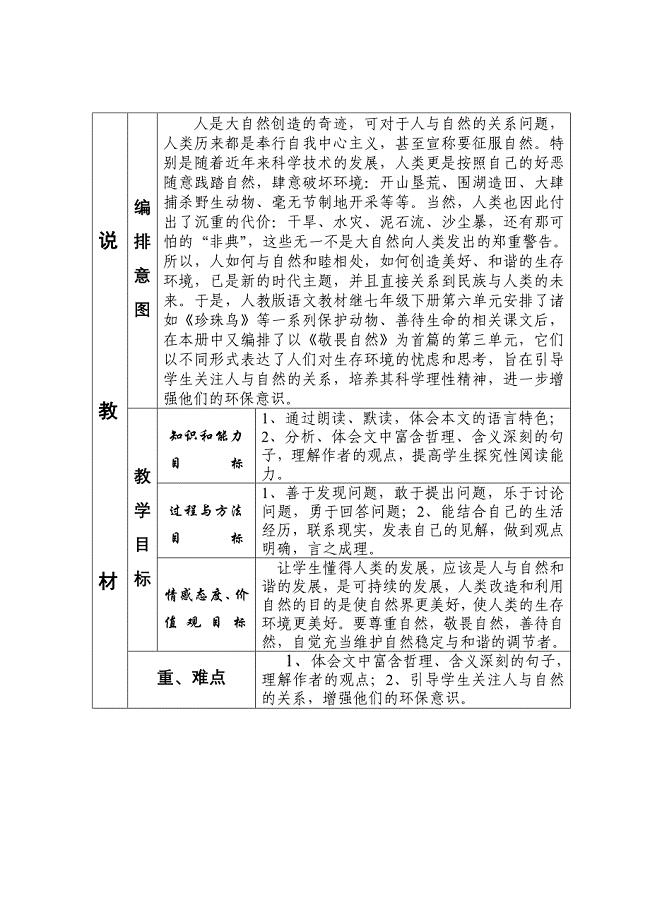

敬畏自然说课稿

营销中心年度工作计划范文(2篇).doc

2022年全科医生的实习个人总结

精选回门答谢词3篇

医疗废物管理奖罚规定

光气及光气化工艺作业安全生产考试历年真题汇总含答案参考43

木南大道完工资料

奥数行程问题详解

2023年老师期中考试前国旗下讲话稿通用4篇

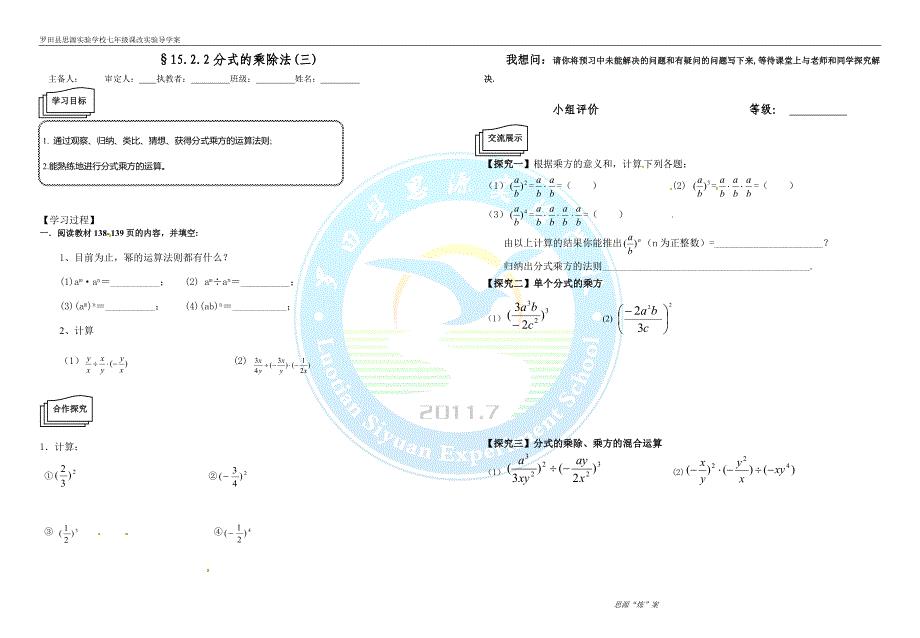

1521分式的乘除法(3)

矩阵的特征值与特征向量的若干应用

在务虚会上的发言题纲范文(3篇)

关于中秋节的发言稿范文精选7篇

人教版小学数学二年级上册角的初步认识第一课时教案

卧式双面铣削组合机床的液压系统设计说明书

卧式双面铣削组合机床的液压系统设计说明书

2023-02-20 16页

施工围挡方案

施工围挡方案

2023-06-17 7页

纯净水生产中出现纯水流量不足原因介绍

纯净水生产中出现纯水流量不足原因介绍

2024-02-16 3页

成膜助剂种类

成膜助剂种类

2023-03-30 5页

写景意境优美的古诗词

写景意境优美的古诗词

2024-01-11 8页

寒假学校疫情防控工作应急预案(精选5篇)

寒假学校疫情防控工作应急预案(精选5篇)

2023-05-16 7页

煤层气井井身结构

煤层气井井身结构

2023-02-26 8页

蔬菜中维生素c含量的测定方法及仪器试剂

蔬菜中维生素c含量的测定方法及仪器试剂

2023-11-04 2页

墙板安装工艺流程

墙板安装工艺流程

2022-07-30 3页

工程技术交底

工程技术交底

2024-02-02 7页