精益生产的心得体会

11页1、精益生产的心得体会精益生产的心得体会范文(精选 6 篇)精益生产的心得体会120xx年7月xx日到7月15日,我参加了台湾精益生产大师蒋维豪先生主讲 的题为“七大浪费与效率损失”的培训课。在为期两天的课程学习中,浪费这个词 是我听到的最多的一个词,彻底改变了我原来的看法,使我对生产中的“七大浪 费”以及“精益生产”有了一个全新的认识,现将心得体会总结如下:一、对七大浪费的再认识。在未听课前,我已知道七大浪费是:1、制造过多/过早的浪费。2、等待的浪费。3、搬运的浪费。4、库存的浪费。5、制造不良品的浪费。6、多余加工作业的浪费。7、多余动作的浪费。但只是对这几种浪费有种模糊的概念,认识并不深刻。 通过听课,我对七大浪费有了更深入地理解。(1)制造过多/过早的浪费是直接产生对流动资金的占用,这个浪费曾经对丰 田公司造成过沉重的打击。在1947年到1948年之间,丰田公司的新任总经理大研 代一,将生产流程优化,将产量大大提高,结果由于忽视了市场的需求量而导致大 量的产品积压,资金链被压断,公司濒临破产。正是由于这次教训,丰田公司才提 出了 jit 生产理念,即“只有在顾客需要的时候,才生产

2、顾客所需质量和数量的产 品”。(2)等待的浪费是指企业的资源彼此等来等去,而产生等待的因素则有很 多,这其中包括设备的布置离散、生产计划变来变去、生产不均衡、质量波动、物 流配送不畅、内部失调、排程不当等诸多因素。(3)搬运的浪费是说企业的内部设备不合理的布局、不合理的物流、离岛式 的工序和工段、离岛式的车间和部门,从而导致出现不断的搬运。(4)库存的浪费是指企业内部由于采购生产的周期长准备的缓冲库存、由于 供应不佳和搬运量大导致的余量库存、由于害怕出现问题的安全库存、由于计划粗 放和设计变更等原因导致的呆滞库存。而所有的库存都是要占用成本的,各类成本 累加约为成本总和的 25%,同时库存更易隐藏管理问题、掩盖管理失误。(5)制造不良品的浪费是制造不良品后,返工修补浪费、工期延误浪费,假 如不能在厂内发现,则会造成更大的浪费。经常会出现一人错误百人忙的连锁反 应,其成本耗费的比率为 1:30:600:9000。(6)多余加工作业的浪费是指技术部门的浪费而言的,例如:零部件的数量 设计过多、增加不必要的加工工序、加严要求、技术要求不足等。(7)多余动作的浪费是指操作者在生产过程中与完成工

3、作无关的动作。人的 动作大致分为七级,级别越高,消耗时间越多,因此所有现场设施的布置都应该使 操作者的动作级别尽量降低,以节约时间。二、对精益生产的理解。精益生产是由日本丰田公司提出的,其原意就好比是一个人穿的一件衣服,无 论大小、材料、样式都很好,没有一处是不合适的。传到中国后,也有人将其译为 精细生产方式,这是不准确的。最后有人用一句话来概括:“在需要的时候,按需 要的量,生产所需要的产品”。中国现代的生产企业已经由原来的追求产量的时代到了追求质量的时代,这个 时代也很快就会过去,将进入成本的时代,也就是微利的时代,当这个时代来临 时,如果不能降低企业的成本,那么企业必然会亏损,最终将面临被淘汰的局面。 因此精益生产方式才被推到了历史的前沿,因为在目前来说,精益生产方式就是控 制浪费、节约成本的最好的一种生产方式。因而全世界的企业都引进精益生产方 式,希望能改变企业的面貌,获取更大的利润。三、对如何整顿浪费方法的认识。对如何消除浪费,丰田公司对此有个形象的比喻,比如家里的水龙头开了,流 了一地的水,采取的措施肯定是先关水龙头,再拖地。但是在企业中,出现问题, 大多数是去想怎么办,采

4、取什么措施来解决问题,而从来不去想为什么,这就与不 去关水龙头,而是先去拖地是一样的道理。只要对每个问题都找出为什么,然后再 针对为什么而采取必要的措施,才能将问题彻底解决,换句通俗的话来说,就是要 先关“水龙头”,只有先关闭乱源,才能控制住浪费。丰田公司针对七大浪费,提 出了 ji t的生产方式;并在生产中尽可能地集结制程,对于制程由于设备、场地等 因素无法集结的,采用后拉式生产来控制浪费;通过“5s”管理的开展,对现场存 在着的库存进行不断的整改;通过运用“防呆手法”(美国称之为“防错手法”) 来不断地改进生产中的不合理现象、控制生产中出现的浪费。对这些浪费研究出控 制方法后,丰田公司又提出了第八大浪费,那就是忽视员工智慧潜能的浪费,他们 认为很多的问题,工人都有很好的办法来解决。针对此点,丰田公司制定了一系列 的办法来充分发挥工人的参与积极性,比如,他们的工人发现改进解决或改进问题 的办法时,工人只需将管理人员叫到现场,说明自己的改进方法就可以了,剩下的 填表、申报的工作都由管理人员来执行,工人就可以拿到奖励。他们要求每个工人 每月必须有一项创新或改进,并且将一些好的办法在每年底

《精益生产的心得体会》由会员s9****2分享,可在线阅读,更多相关《精益生产的心得体会》请在金锄头文库上搜索。

12-1-三相异步时机绕组教案

酒店总经理2021年度工作总结(二).doc

个人借款合同范文汇编八篇

吉林大学21秋《人体解剖学》与吉林大学21秋《组织胚胎学》在线作业二答案参考53

04 35kV箱变技术规范书(容量1600kVA)(乳山二期)

2023年黑龙江伊春市大箐山县朗乡镇小白村社区工作人员考试模拟题含答案

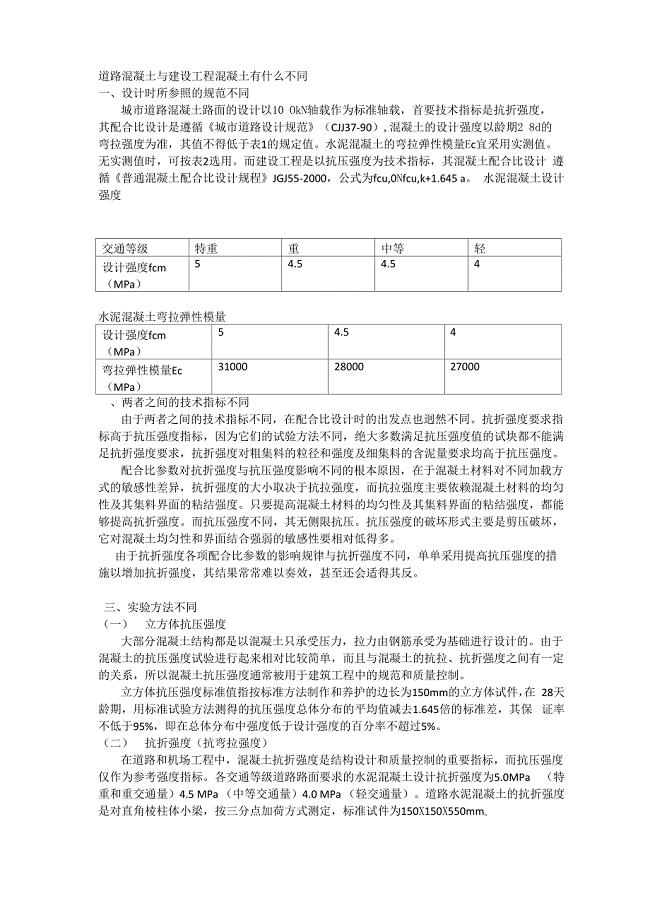

道路混凝土与建设工程混凝土有什么不同

雨水收集池施工组织设计

高炉开炉是一代炉役的开始

《师德先进事迹报告》心得体会

操作工人安全生产责任制

平湖市绿色建材项目可研报告

50T砂滤系统方案要点

苏教版一年级下学期数学应用题与解决问题通用

旅游英语课程实用标准化

感恩演讲稿——感恩父母心

幼儿园中班主题教案《会说话的符号》

商务文员年终总结范本(3篇).doc

【精选模板】房地产年终工作总结集合6篇

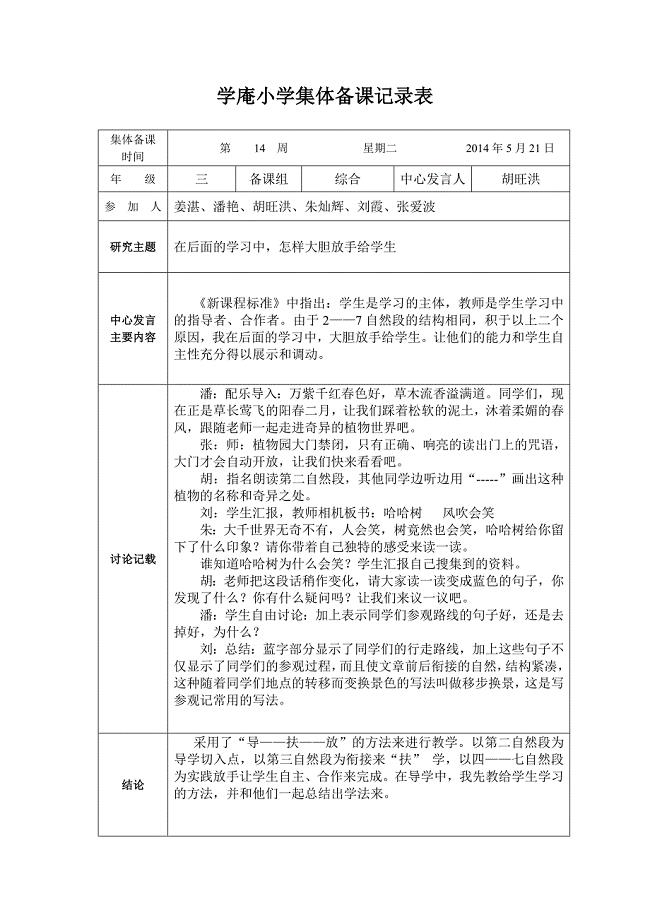

学庵小学集体备课模板我自己

幼儿园教育笔记《不敢打招呼的康康》

幼儿园教育笔记《不敢打招呼的康康》

2023-03-20 2页

三元一次方程设法其解法

三元一次方程设法其解法

2022-08-16 8页

公司“青年优才方法”培养方法

公司“青年优才方法”培养方法

2024-02-05 5页

广东工业大学学生创新创业信息管理服务系统

广东工业大学学生创新创业信息管理服务系统

2023-12-21 5页

管网课设说明书

管网课设说明书

2024-02-08 19页

千伏柳东变电站扩建第二台主变工程

千伏柳东变电站扩建第二台主变工程

2023-06-03 15页

班级矛盾纠纷排查记录

班级矛盾纠纷排查记录

2022-11-29 2页

《临床护理实践指南》1

《临床护理实践指南》1

2023-03-28 6页

青少年自我效能感与心理防御方式的关系分析

青少年自我效能感与心理防御方式的关系分析

2023-08-18 5页

森林防火措施

森林防火措施

2023-03-31 5页