模具作业标准

22页1、 模具作业标准1、 凸模1.1 形状与尺寸应符合图纸或提供样件的要求。完成刀口形状确认后按DR引伸件研合凸模(用板件合模):钳工仕上时应以凸模为基准,注意清角,避免研合时碰伤棱线,试按DR/TR之板件研配凸模。棱线、搭接线应没有凹凸、扭曲的现象,R角应光滑圆顺且没有凹凸及尖角。1.2 凸模或凹模的研合率:管理面80以上,准管理面70以上。1.3 因特殊要求,铸件易磨损部位(或堆焊刀口),应该用合金钢焊条(7号钢)填补,堆焊部位的深度、宽度应在1010mm以上,或者用合金钢块镶嵌在易磨损部位。1.4 表面粗糙度:主要部位0.4,次要部位0.8。1.5 如凸模是分块的,则各镶块间接合面间隙应小于0.1mm。1.6 镶块与窝座(或挡块)及键的配合应无间隙。1.7 材料及淬火硬度:一般使用合金铸铁GM241、GM246或ICD5,火焰的谇火硬度为HRC50以上。1.8 刀口应无裂纹、崩刃现象。1.9 刀口垂直度应不大于0.01mm,不允许有倒锥。1.10 刀口表面粗糙度,主要部位0.8,次要部位1.6.1.11 刀口镶块接合面缝隙,料厚大于0.8mm的间隙不大于0.15mm,料厚小于0.8mm

2、的间隙应小于0.05mm。1.12 多孔冲及异型面冲载,其凸模的位置、相对高度应准确可靠,应保证刀口的切入两基本一致,使切口顺利完成,若切口顺利完成,若大面积冲切厚板件,刀口应采用阶梯形(有高低差)。1.13 凸模材料为合金钢,淬火硬度为HRC5662.1.14 销孔的表面粗糙度为1.6,精度为H7.2、 凹模2.1 形状与尺寸应符合凸模的要求,棱线、搭接线应没有凹凸,扭曲的现象,R角应光滑圆顺且没有凹凸及尖角。2.2 工作部位表面粗糙度:主要部位低于0.8,次要部位1.6,凹模口圆角处粗糙度不低于0.4。2.3 因特殊要求,铸件易磨损部位(或堆焊刀口),应该用合金钢焊条填补,堆焊部位的深度、宽度应在1010mm以上,或者用合金钢块镶嵌在易磨损部位。2.4 与凸模间隙:直线和圆角部位应扣料厚,曲线弯角部位适当减小。2.5 如凹模是分块的,则各镶块间接合面间隙应小于0.1mm。2.6 镶块于窝座(或挡块)及键的配合应无间隙。2.7 刀口应无裂纹、崩刃现象。2.8 刀口垂直度应不大于0.01mm,部允许有倒锥现象;2.9 刀口镶块接合面缝隙,料厚大于0.8mm的间隙不大于0.15mm,料厚

3、小于0.8mm的间隙小于0.05mm。2.10 销孔的表面粗糙度为1.6,精度为H7。2.11 内刀口高度应以留料3片为准,但内刀口高度应不小于6mm。2.12 材料及淬火硬度:一般使用合金铸铁或合金钢,火焰的淬火硬度为HRC50以上。3、 压边圈3.1 压边圈与凸模的型面研合率为70以上;3.2 压边圈的表面粗糙度为0.8;3.3 压边圈的淬火硬度HRC50以上;3.4 拉延筋的分布合理,高度应合适;3.5 采用正拉延(一般在双动压力机上)结构的模具,其压边圈应安装限位螺栓。4、 推、压料机构及定位4.1 退、压料板表面粗糙度,主要部位及大平面为1.6;4.2 退、压料板与凸凹模间隙在0.050.2mm之间(可调整);4.3 以产品形状定位的板类定位面与圧料板研合率应在70以上;4.4 退压料板顶出后要高于凸凹模,但一般不能超出料厚,料厚0.5mm以下时,要与凸凹模平齐。4.5 退圧料弹簧应统一标准,直径和长度同一规格允许公差为0.5,所有弹簧其簧压应一致,弹簧窝座深度也应一致,误差在0.2mm以内。4.6 复合模要保证弹簧压缩量大于拉深或成形的尺寸。4.7 退圧料限位螺钉、限位衬套

4、应可靠。螺钉或衬套高度尺寸应一致,误差为H8,上压料板的外侧应安装侧保险销。4.8 废料刀设置合理、安全、可靠。4.9 定位销、块、板应定位准确、可靠、合理,放取方便且不划伤工件,销的拔出力在1520公斤。4.10 出料孔位置与角度合理,漏料顺畅。5、 取、放料及定位机构5.1 定位销、块、板设置要合理,定位要牢靠,对工件的放取应无阻碍,无划伤现象。销的拔出力为1520公斤以上。5.2 对工件不易取出的模具需增加顶料装置。特大型的工件放取应有滚轮等装置。外观件还需要安装防碰、防划伤等结构。6、 导向机构6.1 各导板、滑块、斜锲面(包括平面导板)应采用耐磨板(含油),其倒角为R510,且应圆滑过度。6.2 各导板与滑配面工作表面粗糙度为0.4(包括斜锲面),极限时,两导板接触面不少于30mm。6.3 表面硬度应在RHC55以上。6.4 反侧、导板、滑块与窝座固定应无间隙,安全可靠。强制退回机构应可靠,表面硬度为HRC55以上。6.5 导板与滑块及斜锲面、凸轮面之间的研合率应在85以上,上下滑块的垂直度为0.02/100两者的间隙在0.03mm0.05mm,压边圈的导板间隙为0.05mm

《模具作业标准》由会员206****923分享,可在线阅读,更多相关《模具作业标准》请在金锄头文库上搜索。

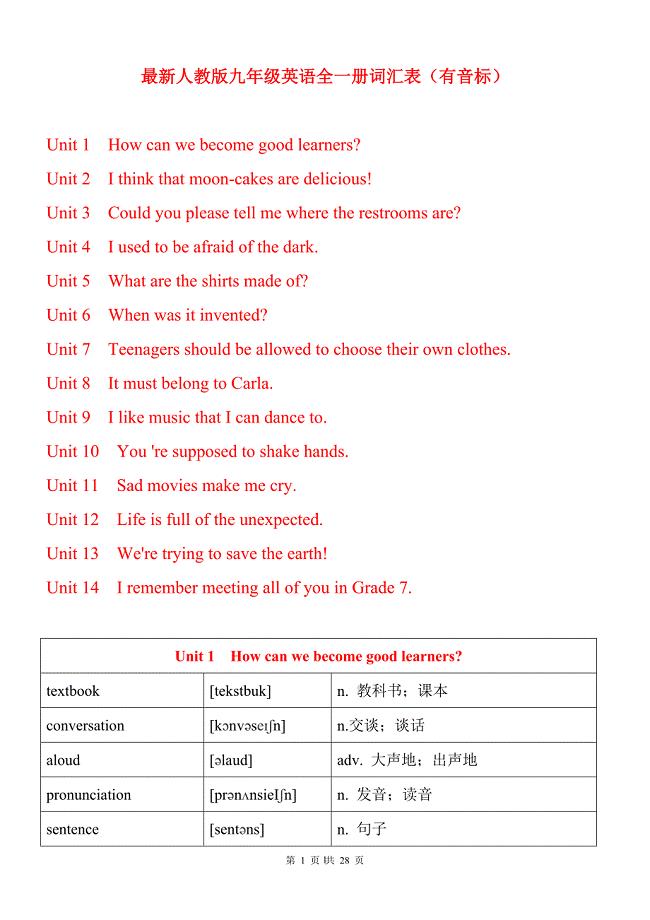

人教版小学英语单词分类记忆汇总表excel版

人教版九年级全一册英语词汇

2019年开展垃圾分类的工作总结报告【五篇】

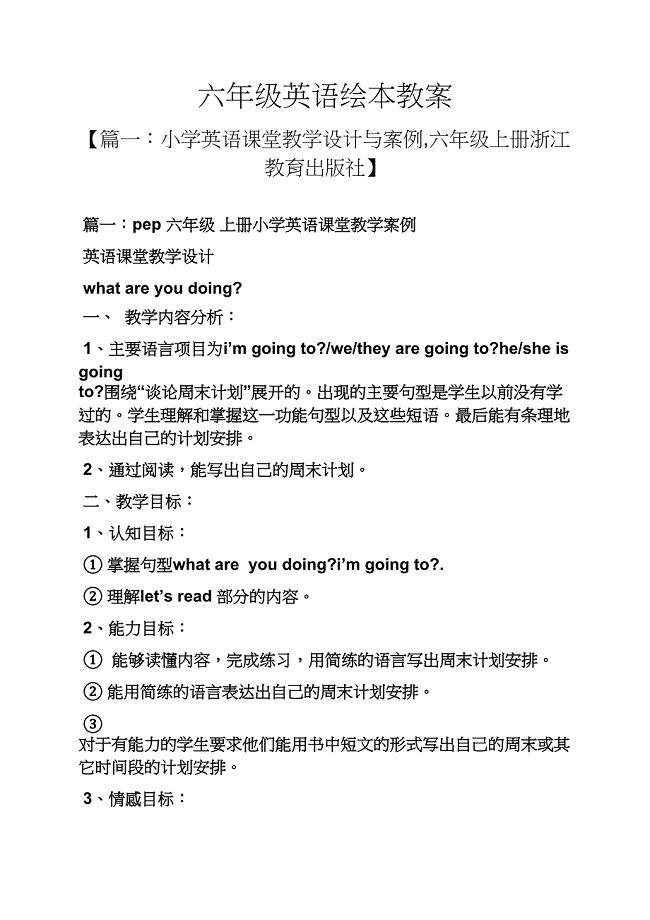

六年级英语绘本教案

外研版小学英语单词表全带音标(一年级起点1-12册)

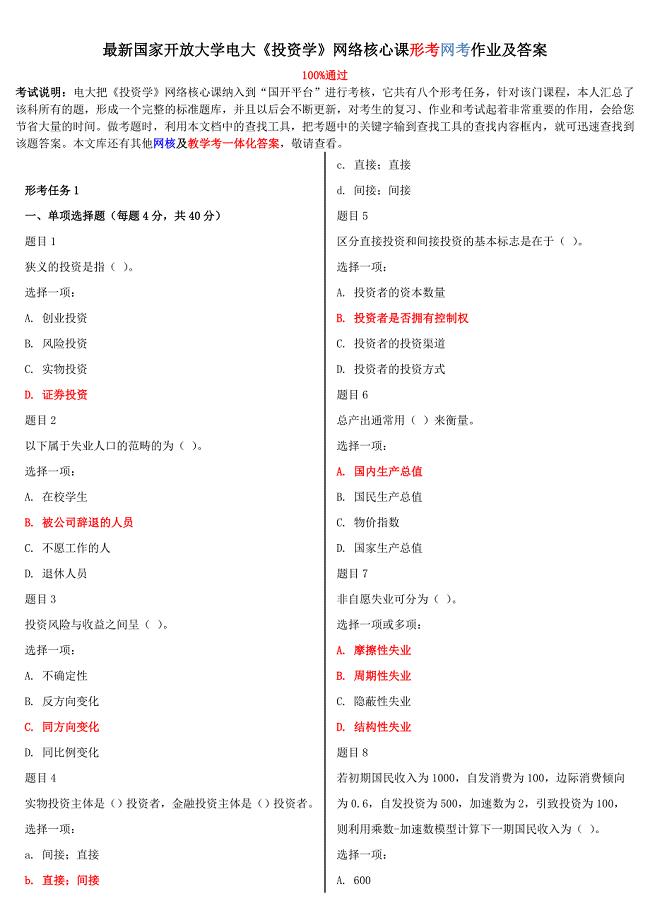

最新国家开放大学电大投资学网络核心课形考网考作业及答案

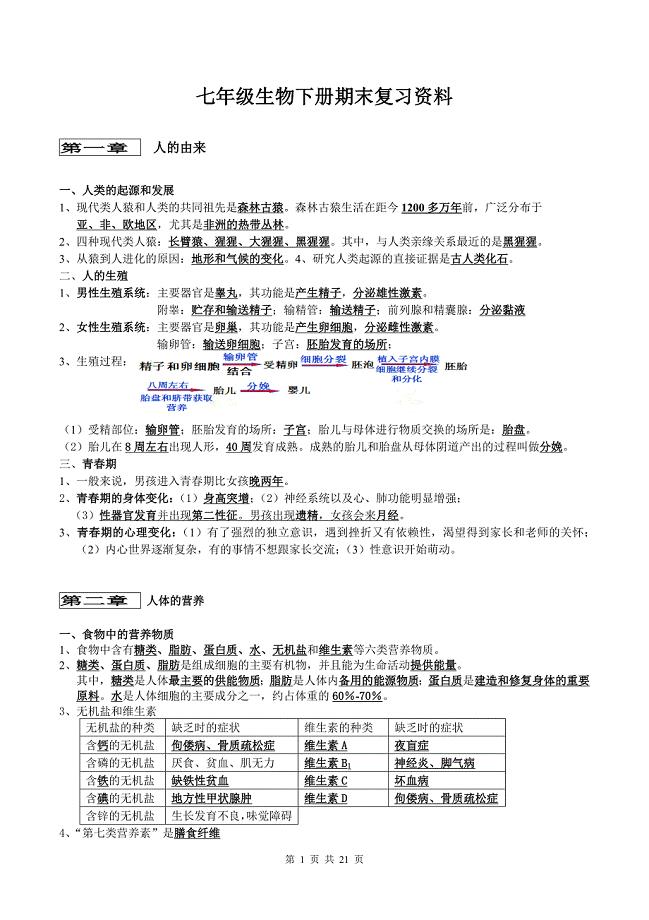

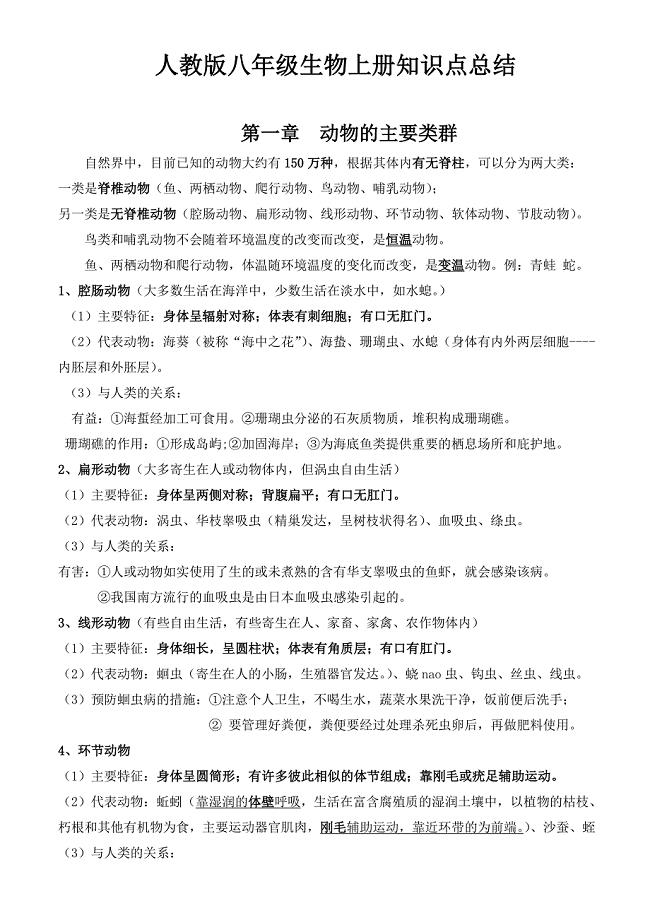

初中人教版七年级下册生物复习提纲

高中英语语法大全高中英语语法系统全解word版

☆初中英语语法专项练习习题以及答案

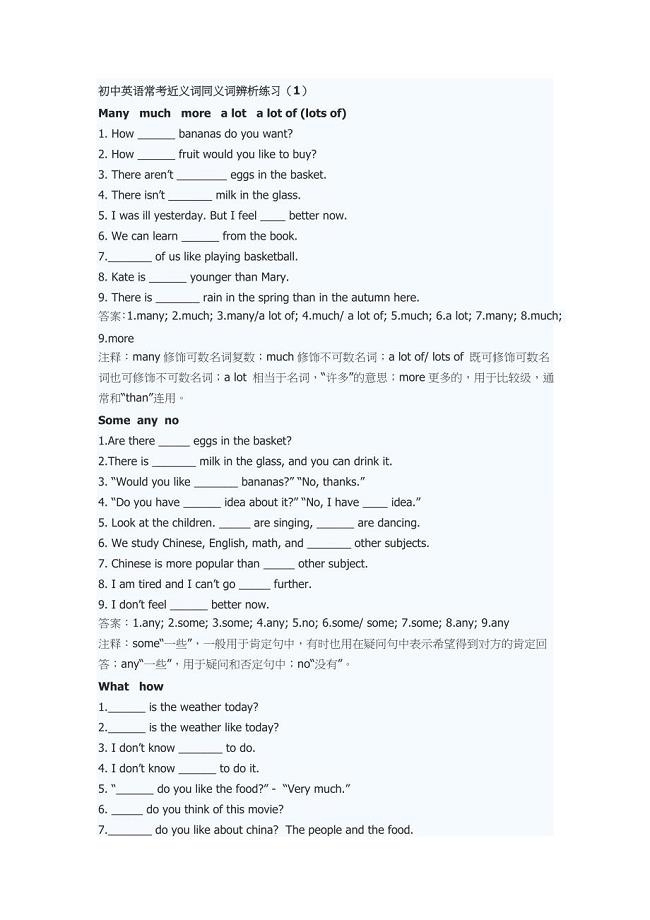

初中英语常考近义词同义词辨析

高中物理选修3-5全套教案(人教版) (1)

英语绘本《WeatherReport》教学设计

防护功能平战转换设计专篇各专业

初中人教版七年级上册下册全册生物复习提纲21页 (1)

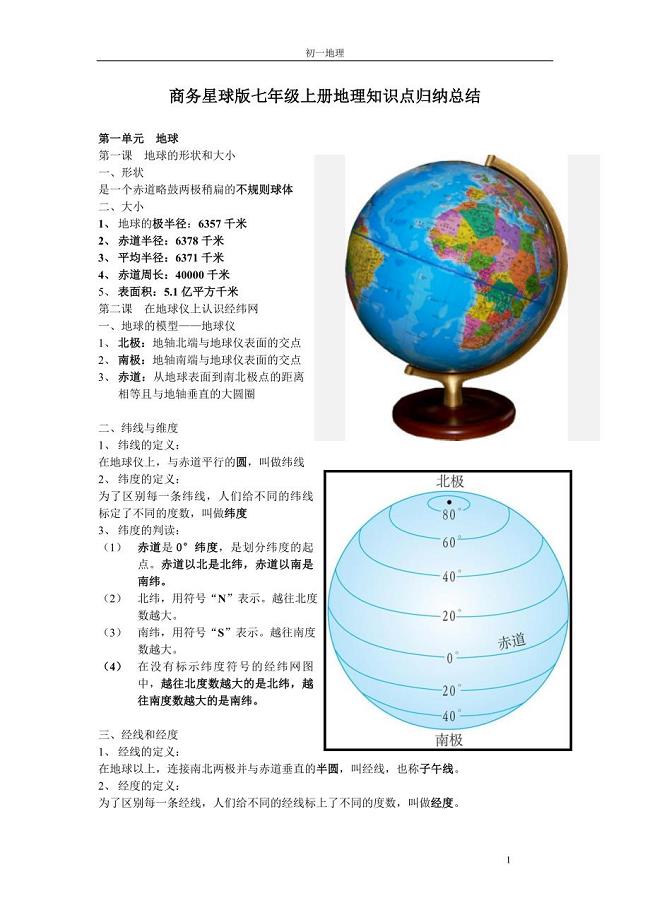

商务星球版七年级上册地理知识点归纳总结

初中人教版七年级上册下册全册生物复习提纲21页 (2)

高中高考语文作文词汇句型优美句子万能语句大全

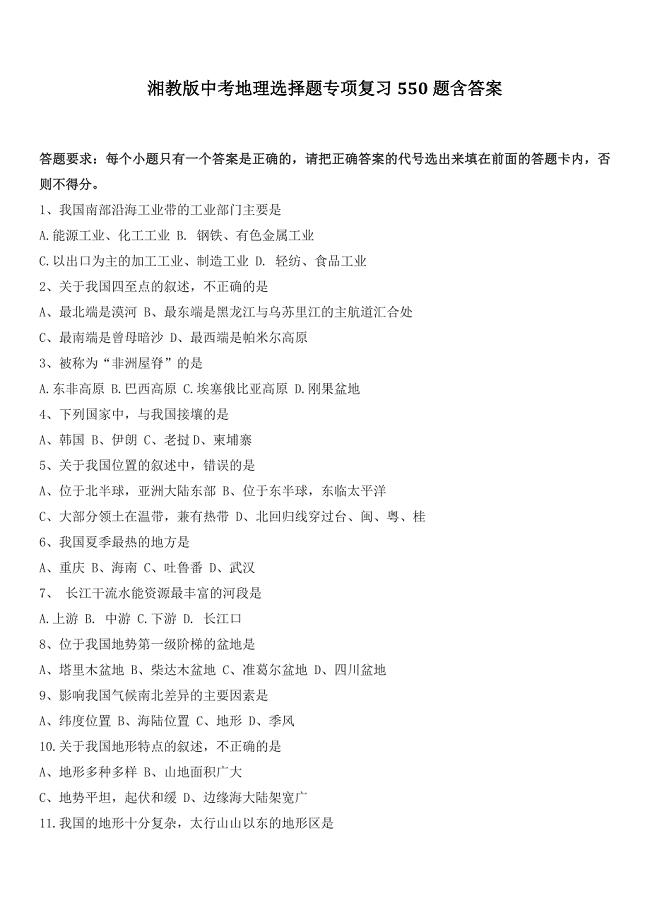

中考地理选择题专项复习550题含答案

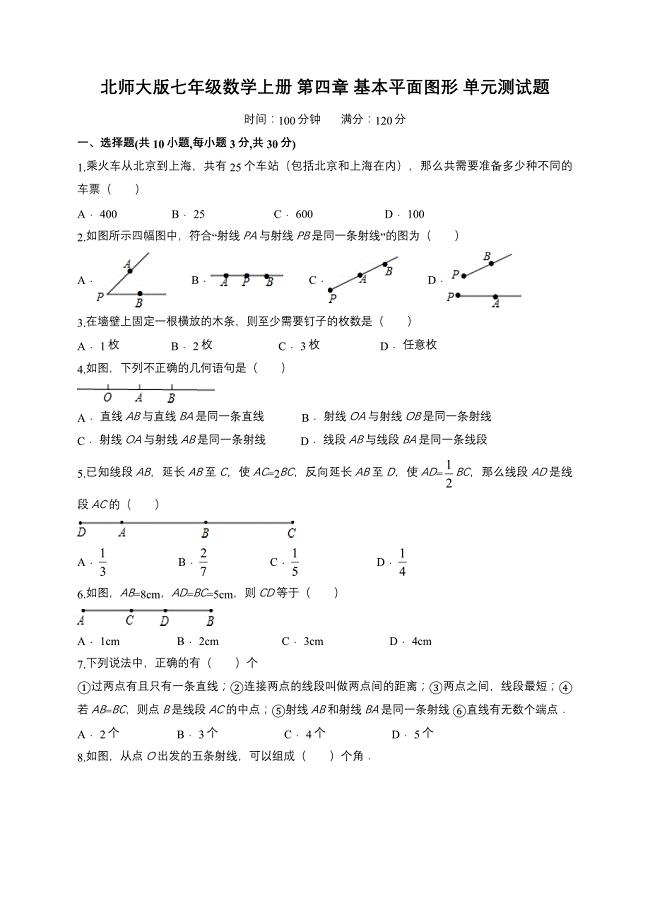

北师大版七年级数学上册第四章基本平面图形单元测试题含解析

人教版七年级数学上册第一章有理数单元检测题解析版

2024年安徽省芜湖市中考二模语文试卷【含答案】

2024年安徽省芜湖市中考二模语文试卷【含答案】

2024-04-24 10页

2024届河北省邯郸市中考一模语文试题【含答案】

2024届河北省邯郸市中考一模语文试题【含答案】

2024-04-24 10页

2024年(6月份)中考数学押题试卷【含答案】

2024年(6月份)中考数学押题试卷【含答案】

2024-04-24 25页

2024年江苏省扬州市宝应县中考一模语文试题【含答案】

2024年江苏省扬州市宝应县中考一模语文试题【含答案】

2024-04-24 10页

辽宁省本溪市2022-2023学年高中下学期学业水平考试美术试题【含答案】

辽宁省本溪市2022-2023学年高中下学期学业水平考试美术试题【含答案】

2024-04-23 4页

第六单元 正比例和反比例 (单元测试卷)苏教版数学六年级下册【含答案】

第六单元 正比例和反比例 (单元测试卷)苏教版数学六年级下册【含答案】

2024-04-23 10页

江苏省无锡市2024年七年级下学期期中数学调研试卷【含答案】

江苏省无锡市2024年七年级下学期期中数学调研试卷【含答案】

2024-04-23 19页

江苏省江阴市华士片2022-2023学年七年级下学期期中语文试题【含答案】

江苏省江阴市华士片2022-2023学年七年级下学期期中语文试题【含答案】

2024-04-23 10页

江苏省泰州兴化市2023-2024学年高一下学期期中考试语文试题【含答案】

江苏省泰州兴化市2023-2024学年高一下学期期中考试语文试题【含答案】

2024-04-23 16页

小学六年级体育与健康测试题【含答案】

小学六年级体育与健康测试题【含答案】

2024-04-23 5页