VRDS渣油加氢装置工艺原理

13页1、VRDS渣油加氢装置工艺原理1.1 工艺过程渣油加氢作为重油加工的重要手段,在整个炼厂的加工工艺中有着十分重要的地位。UFR/VRDS工艺作为现代炼油厂重油加工的重要工艺,在优化原油加工流程,提高整个企业的效益,推动炼油行业的技术进步有着十分重要的意义。其一,做为重油深度转化的工艺,它不仅本身可转化为轻油,还可与催化裂化工艺组合,使全部渣油轻质化,从而使炼厂获得最高的轻油收率。其二,做为一种加氢工艺,它在提高产品质量,减少污染,改善环境方面具有其它加工工艺不可替代的优势,并且可生产优质的催化裂化原料,也为催化裂化生产清洁汽油创造了条件。UFR/VRDS装置采用Chevron公司专利技术,其工艺特点:原料选择范围宽,可加工多种原油的减渣。在原油中,经该过程验证的有:阿拉伯中、重质原油,科威特原油,加利福尼亚原油,北坡原油,美国中部大陆原油及孤岛原油等。UFR/VRDS工艺最初采用了Chevron公司的“ICR”系列催化剂,现在催化剂已全部国产化,石油化工科学研究院开发的UFR和固定床渣油加氢RHT系列催化剂,抚顺石油化工研究院开发的UFR和固定床渣油加氢FZC系列催化剂。催化剂以多孔氧化

2、铝为担体,浸渍镍、钴、铜等金属,具有较高的金属容纳量和较高的脱硫、脱氮活性,其HDM率达80%,HDN率为50%70%。采用多种催化剂组合的催化剂级配方案,实现渣油高转化率的同时又进行深度脱硫、脱氮、脱金属。由于催化剂按尺寸、形状和活性进行合理级配,从而使HDM段达最长使用周期,同时延缓或尽可能避免了主要由铁、钙沉积引起的反应器床层压降升高的问题。该工艺与FCC工艺组合后,大大提高了炼厂轻油收率,增加了经济效益UFR/VRDS装置概况见表3-1。表3-1 装置概况一览产品名称石脑油、柴油、常压渣油原加工设计能力84104t/a减压渣油现加工设计能力120104t/a减压渣油及30104t/a减压蜡油装置建设时间1988年10月6日投产日期1992年5月第一次装置改造日期1999年10月20日第一次改造投产日期2000年1月7日第二次装置改造日期2006年10月16日第二次改造投产日期2006年11月14日生产厂胜利炼油厂建筑面积1900m2现有人员117(2011年5月)1.2 生产原理加氢处理反应是在高温、高压条件下进行,因此加氢处理单元需要特殊的反应器。在中石化xxUFR/VRDS

3、装置中,冷高分(CHPS)的操作压力为15.1115.44MPa,从开工初期(SOR)到开工末期(EOR),催化剂的平均温度(CAT)将从390升到406。加氢处理最基本的反应,按转化率从大到小的顺序为加氢脱硫(HDS),加氢脱金属(HDM),加氢脱氮(HDN),加氢裂化和芳烃饱和。对于VRDS装置来说,脱硫、脱氮、脱残碳和芳烃饱和都是构成氢耗和放热的主要反应。下面将分别对各反应过程进行简要介绍。在反应方程式中,字母“R”代表一个高分子的烃基,而碳原子(C)和氢原子(H)仅代表参与反应的一小部分。1.2.1 加氢脱硫反应(HDS)脱硫是原料油中的含硫化合物与氢反应,生成烃类和硫化氢(H2S),从而脱除进料中的硫。反应的副产品硫化氢经过一系列的高、低压分离器从反应产物中分离出来,只剩下烃类产品。硫化氢在高压硫化氢吸收塔(C-1340和C-1341)内基本得以脱除。典型的脱硫反应是将硫醇或噻吩转化为直链或带侧链烷烃和硫化氢。脱硫反应释放的热量约为1974KJ/m3耗氢。脱硫是主要反应,因此对于反应器中总的放热量来说,它的热释放量是很可观的。加氢反应举例如下:硫醇 氢气 催化剂 烷烃 硫化氢

4、噻吩 氢气 催化剂 烷烃 硫化氢1.2.2 加氢脱氮反应(HDN)原料中的含氮化合物经加氢后生成氨和烃类,但氮仅部分脱除。随后氨从反应产物中脱除,仅留下烃类在产品中。脱氮的反应热大约为2730KJ/m3耗氢。原料的含氮量为0.8%,脱除率为60%73%,因此它对反应热的贡献只有脱硫反应的70%左右。由于积垢以及芳烃的逆平衡转换都会降低脱氮率,因此脱氮率从运转初期(SOR)的73%下降到运转末期的60%左右。加氢脱氮反应举例如下:胺 氢气 催化剂 烷烃 氨1.2.3 烯烃饱和反应烯烃饱和是加氢反应中进行得非常快的反应,而且几乎所有的烯烃都被饱和。这些反应的反应热大约为5040KJ/m3耗氢。然而,渣油中烯烃的含量是非常低,因此烯烃饱和对于反应器中总的放热并不多。如果UFR/VRDS原料油中烯烃含量较多(如裂解料),就应注意控制第一床层的温度。烯烃加氢反应举例如下:烯烃 氢气 催化剂 烷烃1.2.4 芳烃饱和反应原料油中的某些芳烃被加氢后生成环烷烃。芳烃饱和反应占总氢耗和总反应热量的很小但很重要。反应放热量在14703150KJ/m耗氢之间,这取决于芳烃饱和的形式。一般来说,压力越高,温度

《VRDS渣油加氢装置工艺原理》由会员万****分享,可在线阅读,更多相关《VRDS渣油加氢装置工艺原理》请在金锄头文库上搜索。

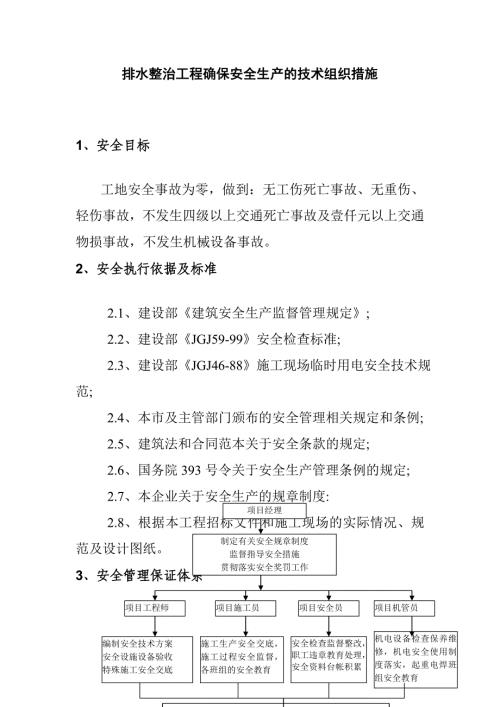

排水整治工程确保安全生产的技术组织措施

隧道辖区道路清扫保洁劳务保洁服务针对低温天气作业应急预案

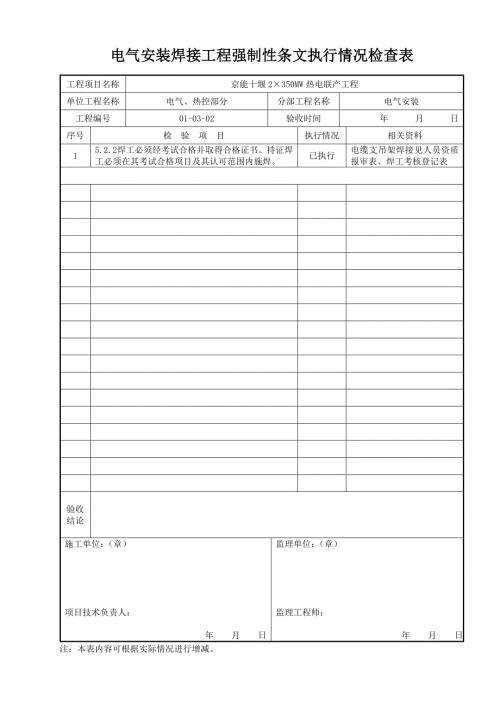

电气安装焊接工程强制性条文执行情况检查表

隧道辖区道路清扫保洁劳务保洁服务项目机械化保洁及垃圾清运过程应急处理预案

隧道辖区道路清扫保洁劳务保洁服务应急救援保障措施

城镇燃气经营安全重大隐患判定标准

市政道路及各项基础设施配套项目项目管理班子的人员岗位职责分工

养驴基地建设项目建设的有利条件和制约因素

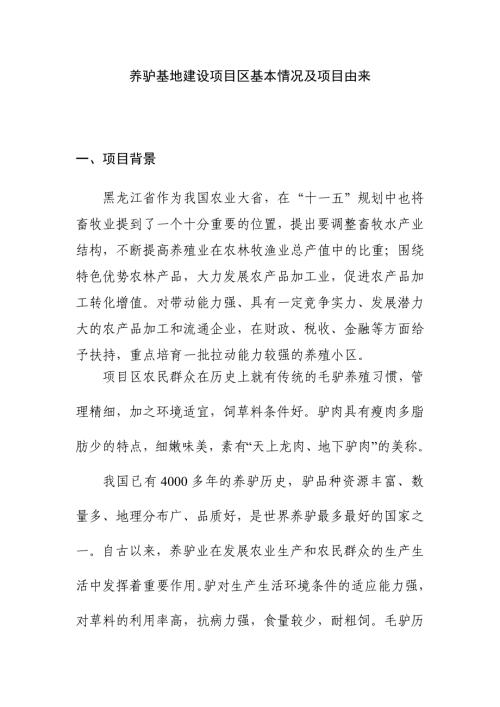

养驴基地建设项目区基本情况及项目由来

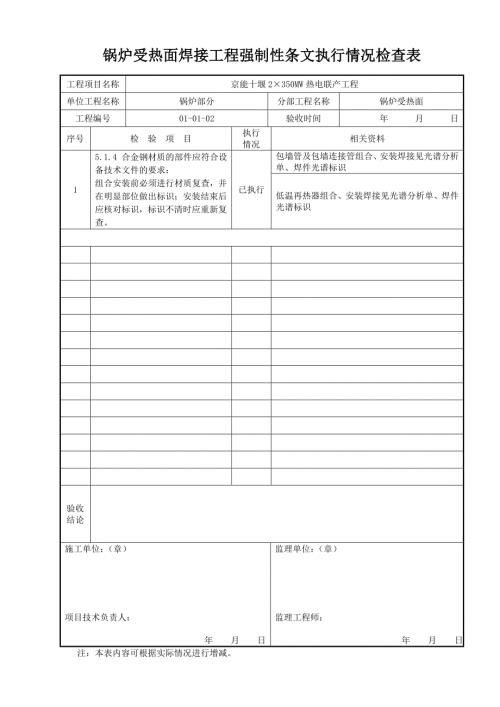

锅炉受热面焊接工程强制性条文执行情况检查表

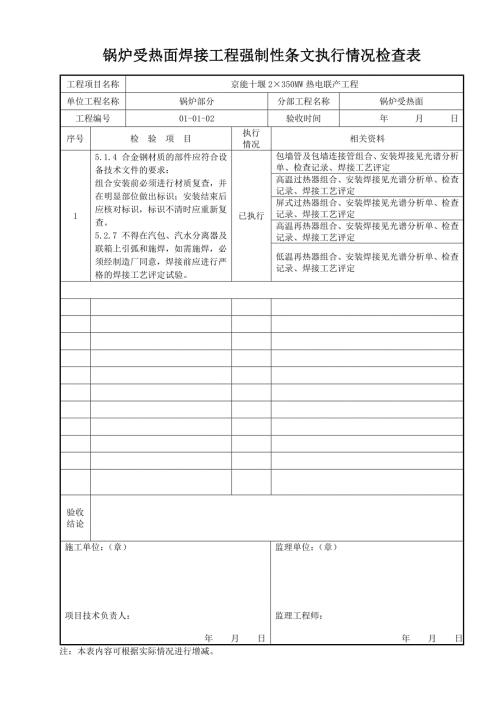

锅炉受热面焊接工程强制性条文执行情况检查表 (2)

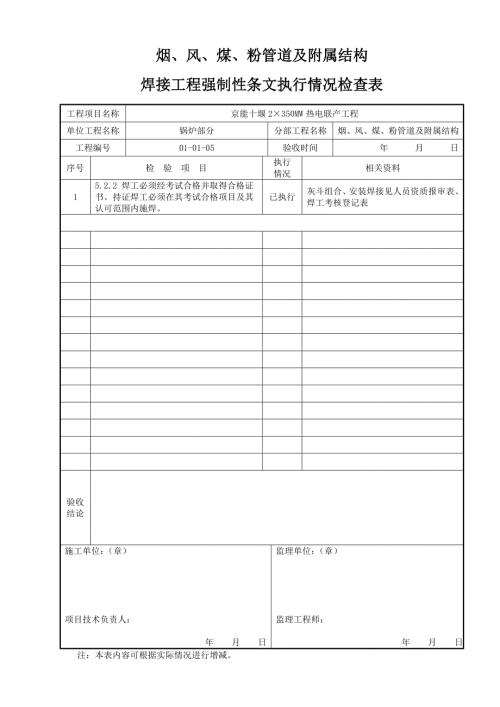

烟风煤粉管道及附属结构焊接专业强制性条文执行情况记录检查表

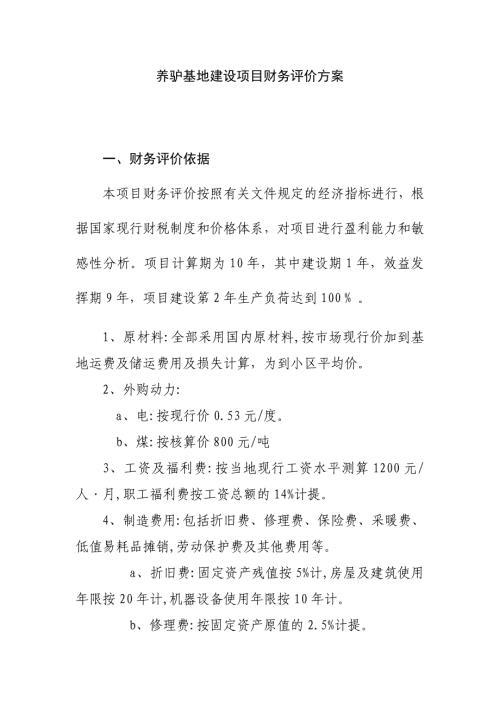

养驴基地建设项目财务评价方案

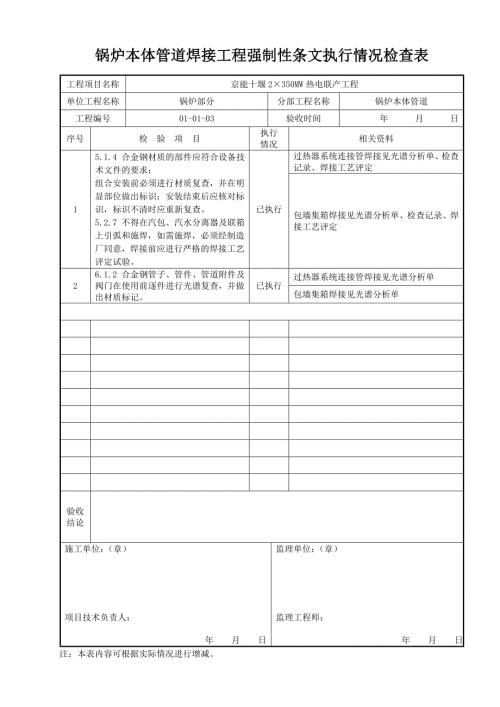

锅炉本体管道焊接工程强制性条文执行情况检查表 (2)

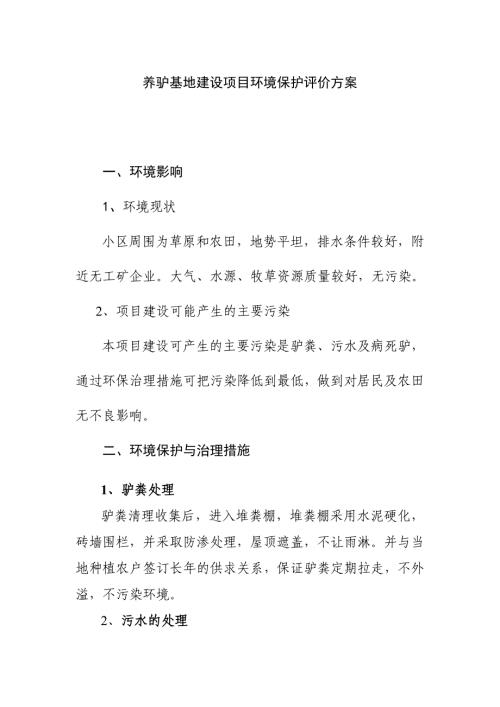

养驴基地建设项目环境保护评价方案

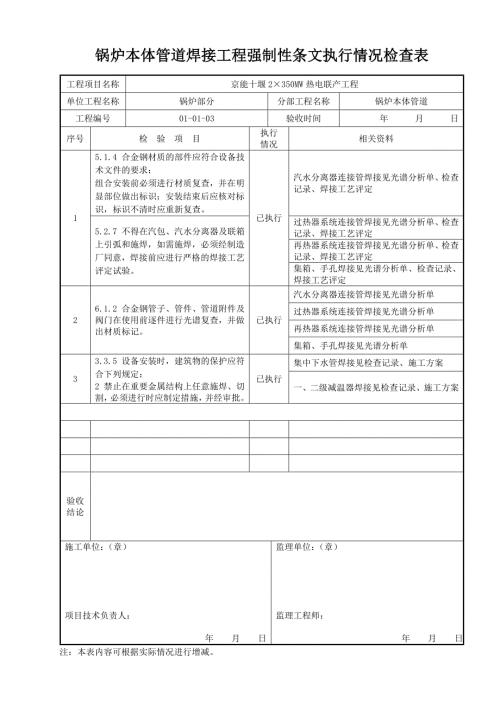

锅炉本体管道焊接工程强制性条文执行情况检查表

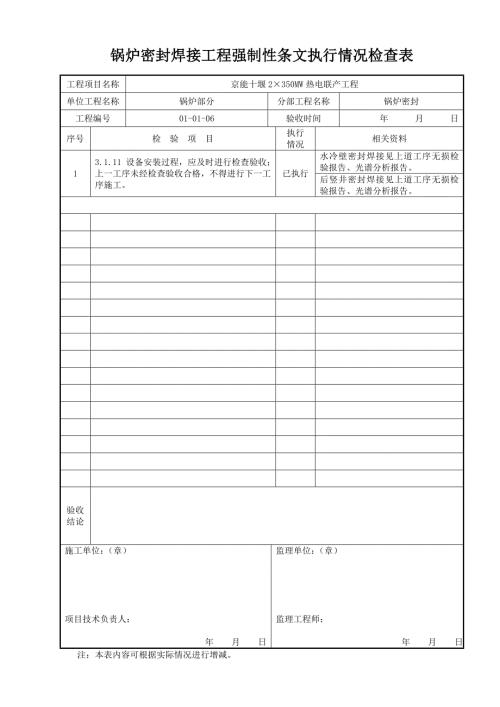

锅炉密封焊接工程强制性条文执行情况检查表 (2)

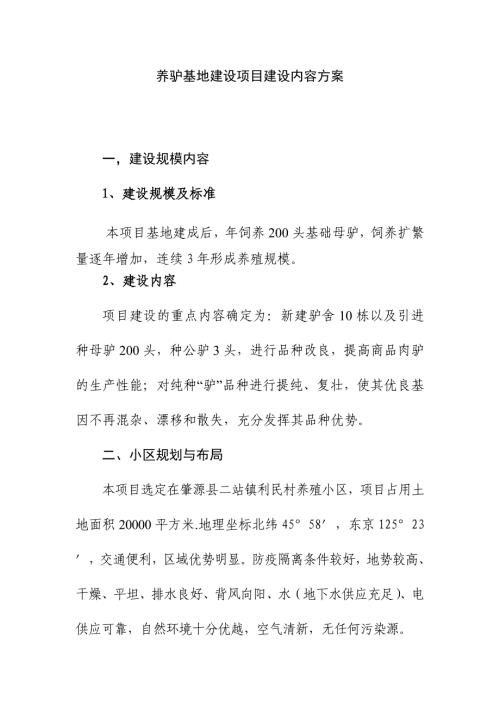

养驴基地建设项目建设内容方案

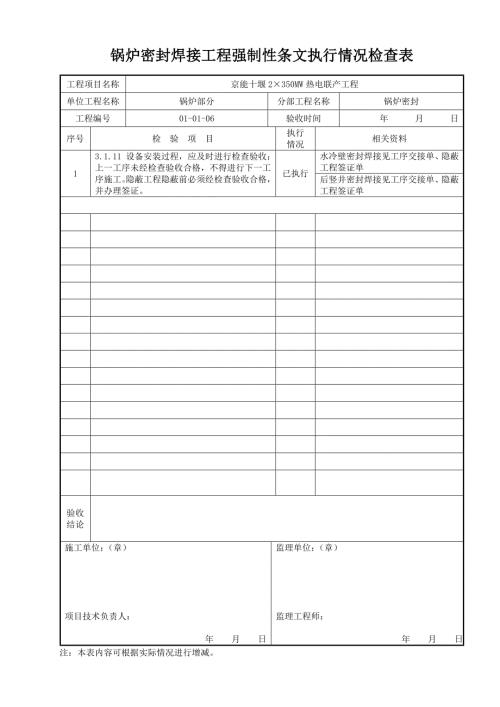

锅炉密封焊接工程强制性条文执行情况检查表 (3)

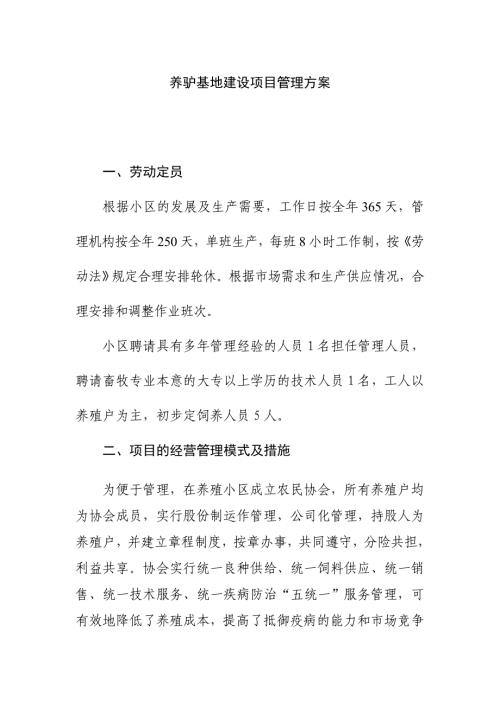

养驴基地建设项目管理方案

企业安全费用投入保障制度

企业安全费用投入保障制度

2020-08-07 3页

企业危险化学品储运管理制度

企业危险化学品储运管理制度

2020-08-07 3页

新建改建扩建工程项目的安全论证评价和管理制度

新建改建扩建工程项目的安全论证评价和管理制度

2020-08-07 3页

企业隐患整改制度

企业隐患整改制度

2020-08-07 2页

化学品仓库的管理制度

化学品仓库的管理制度

2020-08-07 5页

政工部门与及人员安全生产职责

政工部门与及人员安全生产职责

2020-08-07 3页

污染源在线监控系统管理办法

污染源在线监控系统管理办法

2020-08-07 3页

保卫部门及人员安全生产职责

保卫部门及人员安全生产职责

2020-08-07 2页

分管经营负责人安全生产职责

分管经营负责人安全生产职责

2020-08-07 2页

临时用电管理规程

临时用电管理规程

2020-08-07 3页