氮气管道安装施工方案

11页1、精品范文模板 可修改删除撰写人:_日 期:_氮气管道安装施工方案2010-09-19 08:56:49|分类: 默认分类 阅读387 评论0 字号:大中小订阅 氮气管道安装施工方案1. 工程内容1.1管道DN125 L5.5M 设计压力PN1.0 MPa 介质:氮气 按装.1.2管道DN80 L103M 设计压力PN0.4 MPa 介质:氮气 按装1.3管道DN50 L135M 设计压力PN0.6 MPa 介质:氮气 按装2. 编制依据2.1工业金属管道工程施工及验收规范(GB50235-97)2.2现场设备、工业管道焊接工程施工及验收规范(GBJ50236-98)2.3. 石油化工有毒、可燃介质管道工程施工及验收规范(SHJ3501-2002)2.4施工现场临时用电安全技术规范(JGJ462005)。3管道安装程序4.安装前的准备工作4.1、研悉施工图纸,确定待安装管道的管号、规格、材质、走向及起止。4.2、确定管路附件,如三通、弯头、阀门,有无节流装置、在线检测与控制元件,是否在地面预制时焊接等应首先掌握。4.3、确定该管段与其他管段及现场实际有无矛盾等(如有,则应即时通知建设单位

2、现场工程师,以便尽快落实更改方案)5.管段预制与加工5.1、管道预制可已确定管道空视图进行。5.2、管道预制应遵从下列规定。.管道切断前应移植原有标志。为了保证工程施工的质量和便于安装,应合理选定封闭管段与自由管段,且管段加工端面误差控制图应按下图所示标准执行。.自由管段应按管道单线图规定的长度加工,封闭管段应留有适当的裕量,按现场安装实测的长度加工,以保证现场安装工作的顺利进行。.坡口加工与清理 .1.为了坡口成型更加规范,坡口加工宜采用机械加工法进行,例如,电动坡口机匀速切割;当采用氧气乙炔焰切割时,切口表面应平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化皮、铁屑等杂物。.2.坡口组对前,应按下表对坡口进行清理。坡口及其内外侧的清理要求材质清理范围(mm)清理杂物清理方法碳素钢10油渍、油漆、铁锈 、毛刺等污物手工或机械.为防止焊接裂纹和减小内应力,坡口组对时严禁强行组对。.管道、管件对接时,应做到内壁平齐。且内壁错边量误差控制应符合下表之规定。 管道组对时内壁错边量偏差表管道材质内壁错边量碳素钢(20#)不宜超过壁厚的10,且不应大于2mm.管道、管件组对时,应将焊件垫置牢固,

3、以免焊接过程中产生附加应力或变形。.管道、管件组对采用根部定位焊时,定位焊缝应由合格焊工采用与正式焊接要求一致的焊接材料和焊接工艺进行施焊。当发现定位焊缝有裂纹等缺陷时,应及时清除(清除用工具:钢丝刷或焊缝清根专用砂轮机、砂轮片)。.坡口形式及组对间隙壁厚9mm的无缝碳钢管,宜采用“V”型坡口。组对间隙b =(35)(mm);坡口钝边p =(02)(mm);坡口角度=(4555)。“V”坡口加工形式如下图所示。.自由管段与封闭管段的加工尺寸偏差应符合下表之规定。预制管段加工尺寸允许偏差测量项目允许偏差(mm)自由管段封闭管段管段长度(L)101.5法兰面与管中心垂直度DN1000.50.5100DN3001.01.0DN3002.02.0法兰螺栓孔对称水平度1.61.6预制管段应具有足够的刚性,必要时可进行加固,以防止存放、运输、吊装过程的形变。.管段预制完毕后,应将其内部清理干净,并及时封闭管口。6管道的焊接6.1、焊接施工程序6.2、施焊环境规定.焊接环境温度应能保证焊件焊接所需的足够温度和焊工技能不受影响。.焊接时风速不应超过下列规定,当超过此规定时,应当采取必要的防风措施;同时

4、,雷雨天严禁施焊。.1手工电弧焊:V风速8m/s。.2氩弧焊:V风速2m/s。.3焊接电弧1m范围内空气相对湿度执行下列规定:焊接电弧1m范围内空气相对湿度80。.4焊接电流:焊接方式:SMAW 焊道/焊层焊接方式 填充材料焊接电流电弧电压(V)焊接速度(cm/min)牌号直径极性电流(A)1/1SMAWJ4223.2正极性110125202214161/2SMAWJ4223.2正极性110125202214161/3SMAWJ4223.2正极性11012520221416焊接方式:GTAW SMAW焊道/焊层焊接方式 填充材料焊接电流电弧电压(V)焊接速度(cm/min)牌号直径极性电流(A)1/1GTAWH08A2.4正极性951051112581/2SMAWJ4223.2正极性110125202214161/3SMAWJ4223.2正极性110125202214166.3、焊接材料选用.焊丝牌号:H08Mn2Si;焊丝规格:2.5。焊条牌号:J422;焊条规格:3.2。.DN50以下规格管道焊缝,采用全氩弧焊焊接。. DN50以上规格管道焊缝,采用氩弧焊打底手工电弧焊焊接。6.4

《氮气管道安装施工方案》由会员M****1分享,可在线阅读,更多相关《氮气管道安装施工方案》请在金锄头文库上搜索。

支付宝的安全问题

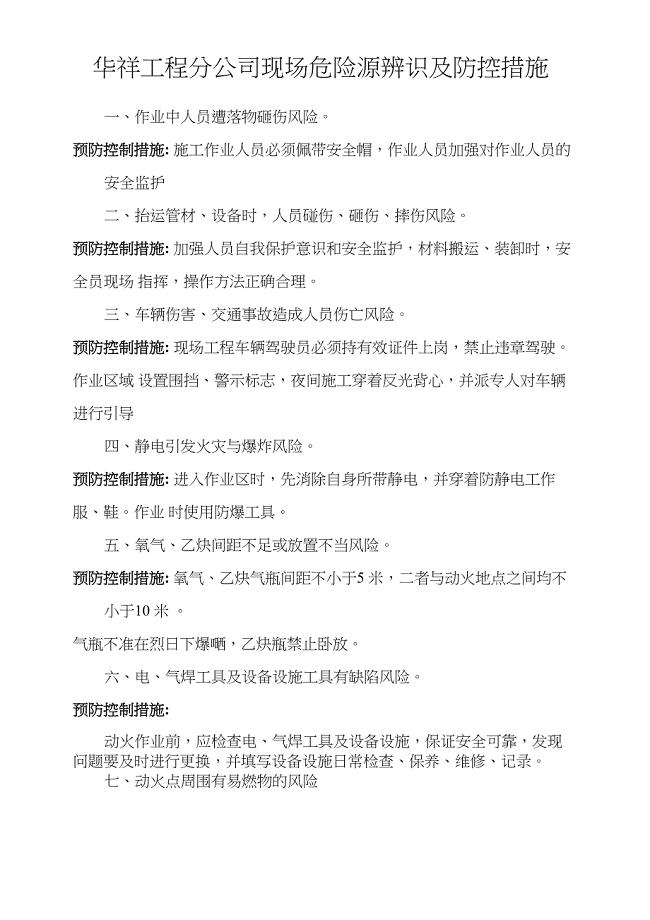

风险辨识及控制措施

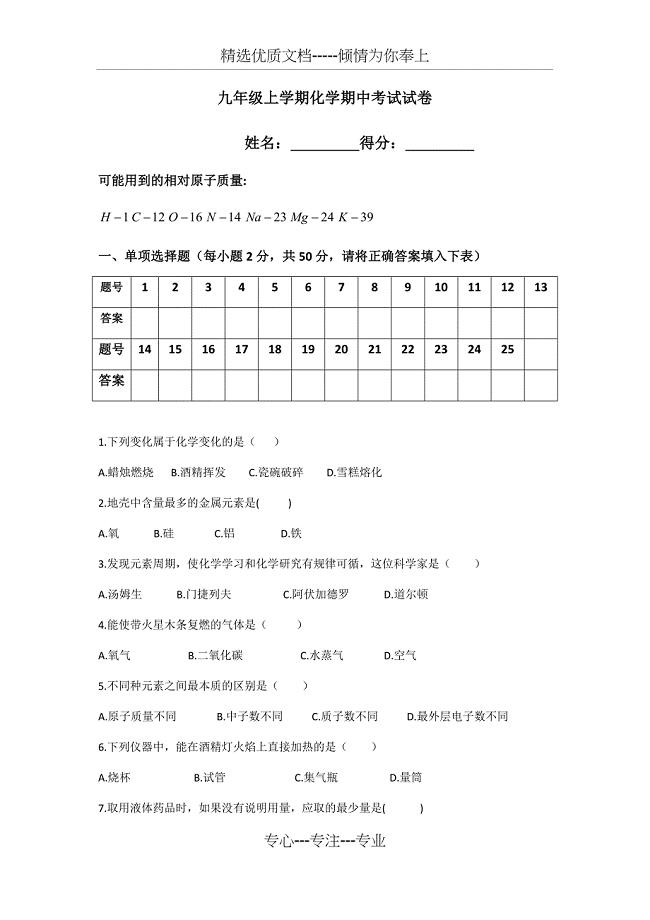

2017最新人教版九年级化学上册期中考试试卷

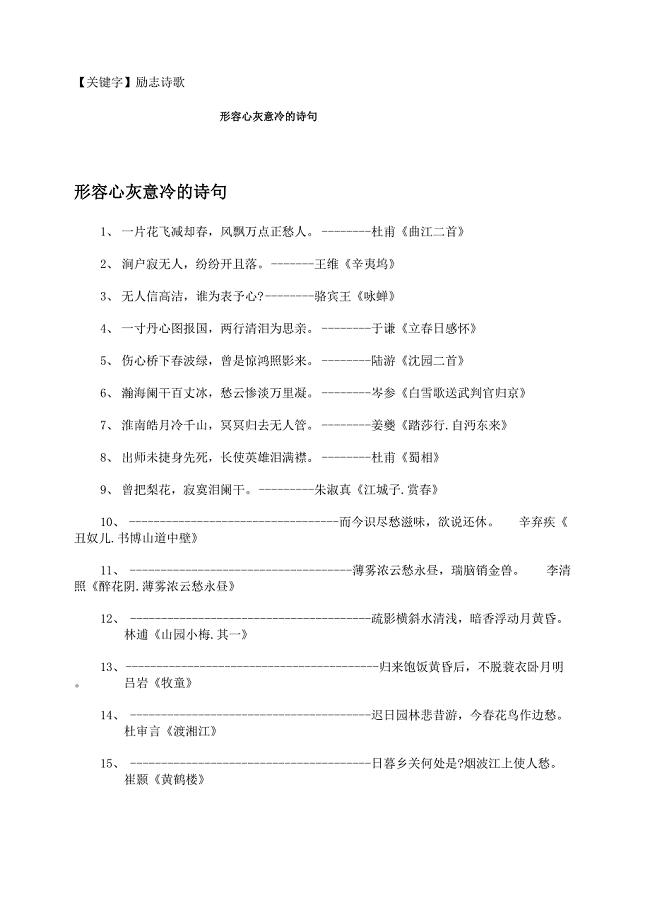

形容心灰意冷的诗句

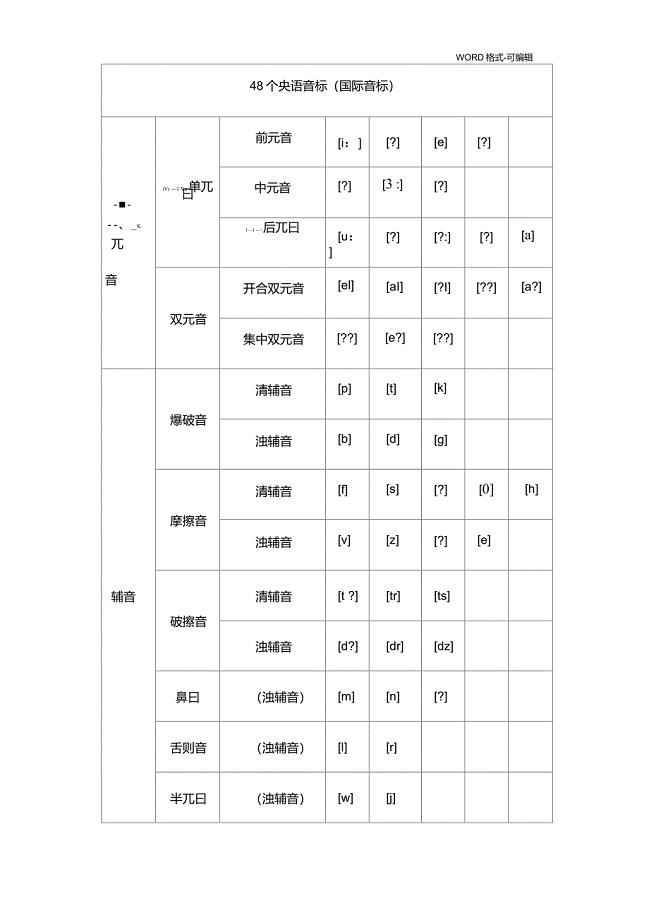

新版国际音标发音表((完整版))

我推荐的一本书《鲁滨逊漂流记》

给中小学校长的48条建议

电机学实验指导

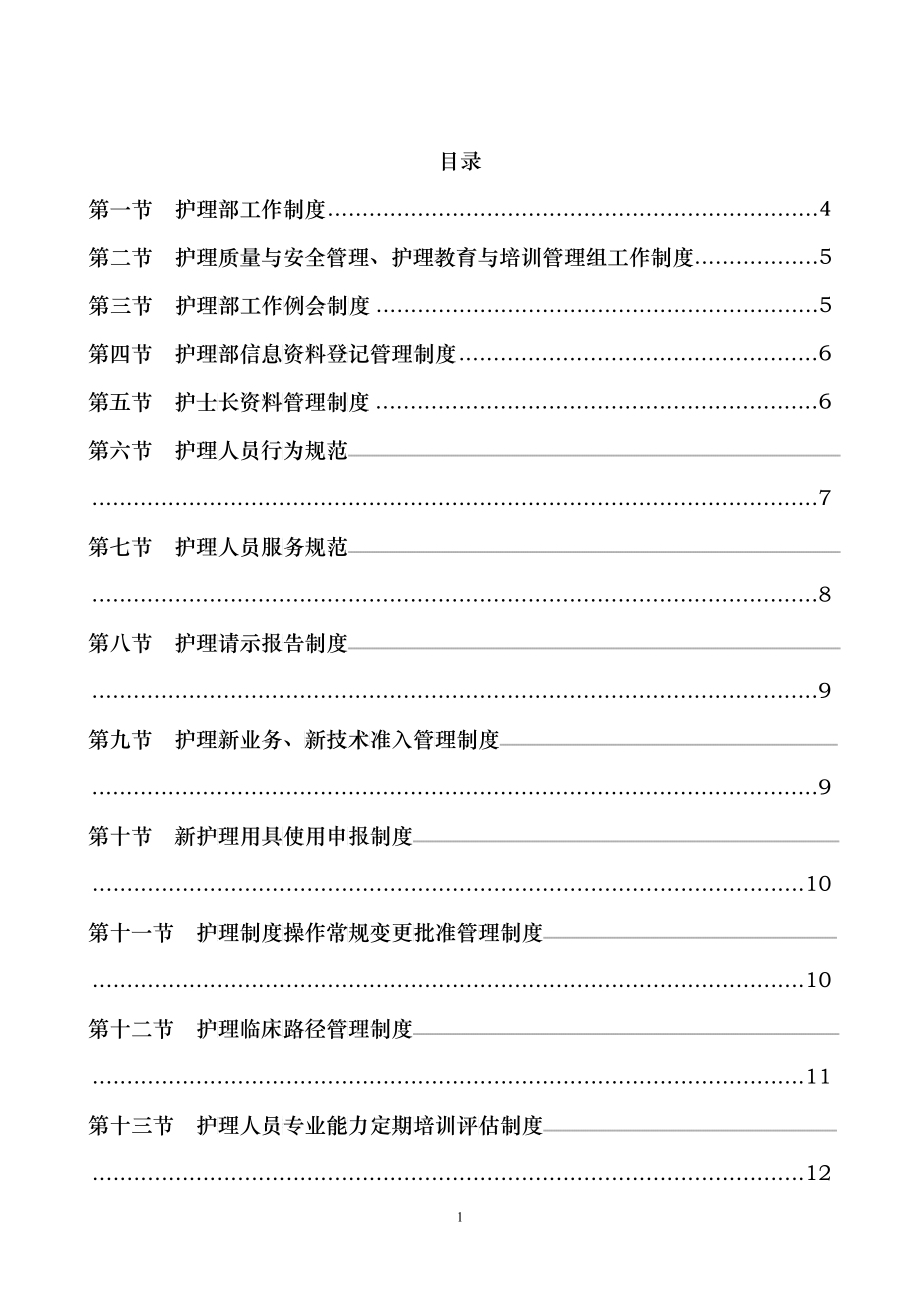

XXXX年护理部管理制度(修订)

防溺水的小学生安全演讲稿

绥江县坚果项目建议书

2023年05月苏州工业园区朝前路实验学校教师招聘笔试题库含答案解析

学区初中小学年度考核工作总结(3篇).doc

浅谈高中英语教学中学生非智力因素的培养

晶体结构解析

幼儿园中班社会领域活动方案常用版(7篇).doc

劳动合同-清洁稿

高空吊篮租赁协议书精选版(四篇).doc

--10下学期三班数学教学计划

行政年终工作总结例文(5篇).doc

小学一年级语文教案丁丁冬冬学识字

小学一年级语文教案丁丁冬冬学识字

2024-01-22 4页

班主任期末工作总结(4篇).doc

班主任期末工作总结(4篇).doc

2023-08-31 7页

变速器拆装实习报告

变速器拆装实习报告

2022-09-27 5页

三国演义读后感600字 2

三国演义读后感600字 2

2023-09-14 2页

ktv服务员的个人工作总结例文(5篇)

ktv服务员的个人工作总结例文(5篇)

2024-01-26 9页

申请小学高级职称总结模板(2篇).doc

申请小学高级职称总结模板(2篇).doc

2023-03-04 4页

村创文关爱未成年人全年台账 每季度一次(消防安全教育、绘画、七彩夏日观影、手工折纸)

村创文关爱未成年人全年台账 每季度一次(消防安全教育、绘画、七彩夏日观影、手工折纸)

2023-07-15 22页

2023年终工作总结个人样本(2篇).doc

2023年终工作总结个人样本(2篇).doc

2023-12-27 3页

一周工作总结参考模板(10篇).doc

一周工作总结参考模板(10篇).doc

2022-07-19 16页

护师个人工作总结标准样本(3篇).doc

护师个人工作总结标准样本(3篇).doc

2023-10-16 10页