稀油润滑设备油箱和管道的维修标准

19页1、稀油润滑设备油箱和管道的维修标准2.1 油箱的维修标准 油箱本体一般为钢板焊接件,采用普通钢板时,其内表面一般用磷化、涂漆、塑料喷漆和金属等工艺方法进行防腐处理。油箱经多年运行后,其内表面可能被腐蚀。在使用中,对其内表面的允许腐蚀程度无统一的规定,应由不影响系统的正常运行为原则来决定。 在油箱内表面作涂漆维修时应注意掌握四个重要环节,即除锈质量、材料选用、施工监理、膜厚检测。并提出以下标准供参考。2.1.1 油箱内表面的表面预处理。2.1.1.1 应将原涂装层已损坏的锈蚀处及翘起、脱落、起泡、龟裂、老化的旧涂装层铲除。2.1.1.2 如用手工和机械方法除锈应达到St3级除锈标准。2.1.1.3 如用表面喷射除锈应达到Sa2.5级除锈标准。2.1.1.4 如用化学酸洗除锈应达到Be级除锈标准。 注:关于除锈质量标准 在GB892388及JB/ZQ4000.1086涂装前钢材表面除锈质量等级标准中,规定了除锈质量的目视评定标准。即在适度照明条件下(相当于良好的散射日光),不借助放大镜等器具,以正常视力直接进行观察的结果进行判断。 St3级,为非常彻底的手工和动力工具除锈。要求钢材表面应无附

2、着不牢固的氧化皮、铁锈和油漆涂层等附着物,清理后的底层显露部分的表面应具有明显的金属光泽。 Sa2.5级,为非常彻底的喷射除锈。要求氧化皮、铁锈及污物清除到仅剩有轻微点状或条纹痕迹的程度,至少95的面积无任何可见的残留物。 Be级,为表面化学酸洗除锈。要求彻底清除氧化皮和铁锈及残留的覆盖层,表面应呈现均匀一致的金属光泽。2.2. 油箱内表面的涂装2.2.1. 注意控制除锈和涂装之间的时间间隔(一般不大于6),涂装前钢材表面无论如何不允许锈蚀和污染。2.2.2. 注意涂装施工环境湿度,相对湿度应满足70%85%的要求;钢材表面温度应高于空气零点3以上。2.2.3 必须根据油箱储存介质的特性选用适用的涂装材料。2.2.4 涂装施工前应明确干膜厚度(推荐值为100200)。2.2.5 涂装施工前应明确涂装质量的监理单位。2.2.6 涂装厚度的检测: 1) 检测点的选择应注意均匀性和代表性,需保证每一个自由面有3个以上的检测点(焊缝表面、距边缘30的范围内和检测困难处可不检测); 2) 施工时每一层涂装作业都应作好涂料干硬及膜厚的检测数据记录; 3) 施工结束交工时,施工方向使用(委托)方提交

3、膜厚检测报告,该报告应提供最大膜厚、最小膜厚、平均膜厚、检测点数、达到规定膜厚的点数、达到规定膜厚的百分比等数据。 要求油箱内表面涂装干膜厚度90以上不小于规定的膜厚,其余检测点的干膜厚度不小于规定膜厚的90。2.3 油箱的安装油箱安装允许偏差水平度公差或垂直度公差1.5/1000纵横向中心线极限偏差10标高极限偏差102.4 管道的维修标准 1. 管子管道附件使用的检查 维修使用的钢管、软管、2密封件及管道附件应有制造厂的质量证明书,其规格与要求相符。 2.管道加工 1) 管子切割表面必须平整、干净、切口平面与管子轴线垂直度公差为管子外径的1/100。 2) 弯管的最小弯曲半径应不小于管外径的3倍,管子工作压力高,弯曲半径宜大。管子弯制后的椭圆率(最大外径最小外径)/最大外径*100%应不超过8%,弯曲角度偏差(/L)应不超过1.5mm/m(如图)。 3) 管子螺纹加工的标准和公差应与相配螺纹相同。有轻微损伤或不完整的螺纹,全长累计不应大于1/3圈 3.管道焊接 1) 焊缝质量要求 工作压力等于及高于6.3MPa的管道,其对口焊缝质量应不低于级焊缝标准。 工作压力低于6.3MPa的管

《稀油润滑设备油箱和管道的维修标准》由会员万****分享,可在线阅读,更多相关《稀油润滑设备油箱和管道的维修标准》请在金锄头文库上搜索。

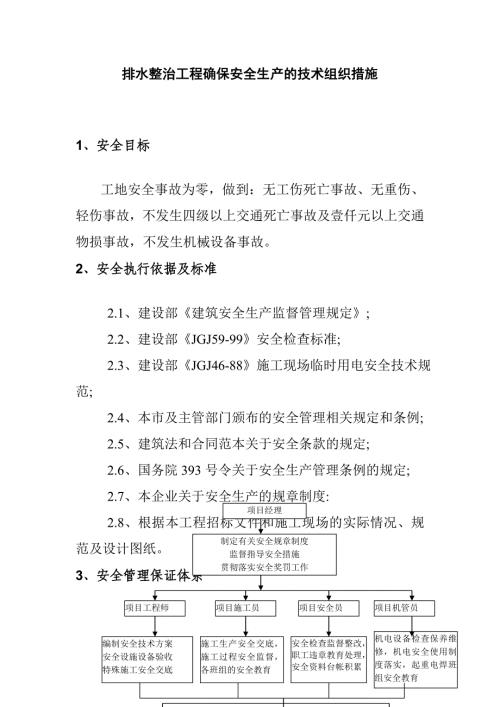

排水整治工程确保安全生产的技术组织措施

隧道辖区道路清扫保洁劳务保洁服务针对低温天气作业应急预案

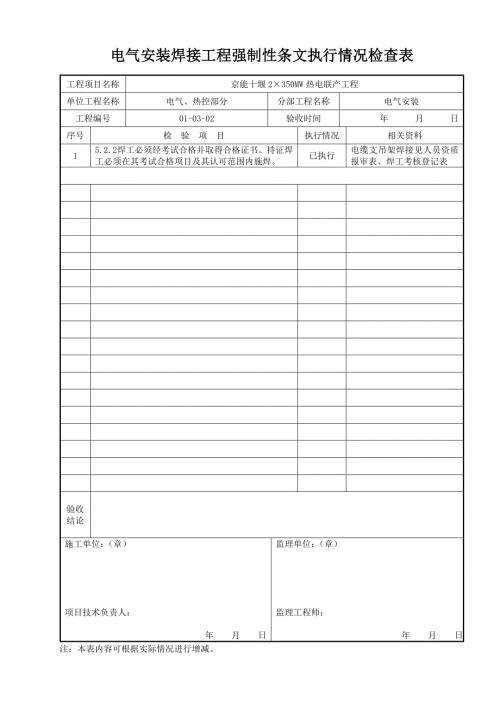

电气安装焊接工程强制性条文执行情况检查表

隧道辖区道路清扫保洁劳务保洁服务项目机械化保洁及垃圾清运过程应急处理预案

隧道辖区道路清扫保洁劳务保洁服务应急救援保障措施

城镇燃气经营安全重大隐患判定标准

市政道路及各项基础设施配套项目项目管理班子的人员岗位职责分工

养驴基地建设项目建设的有利条件和制约因素

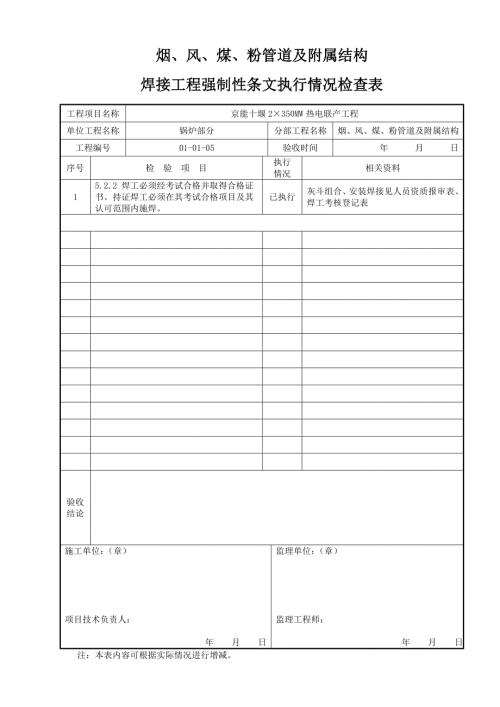

养驴基地建设项目区基本情况及项目由来

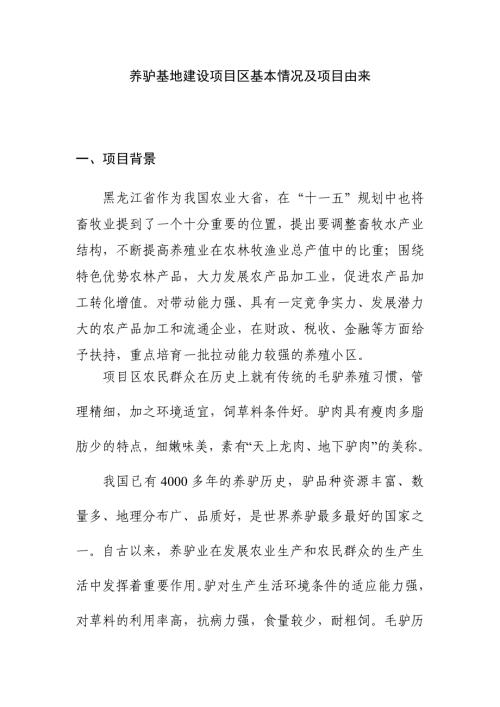

锅炉受热面焊接工程强制性条文执行情况检查表

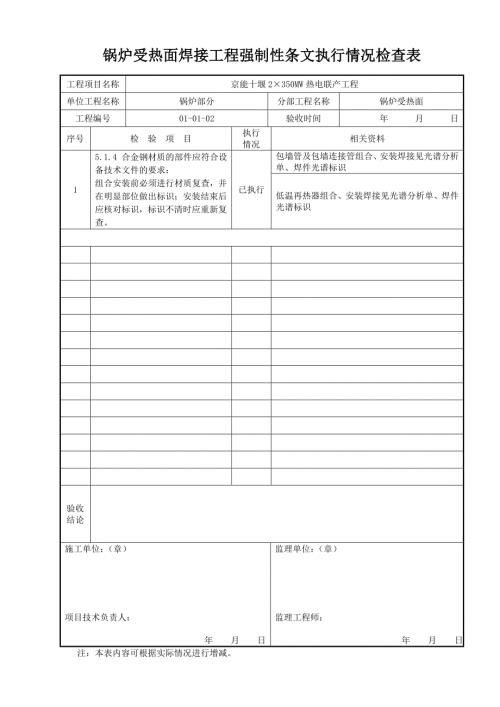

锅炉受热面焊接工程强制性条文执行情况检查表 (2)

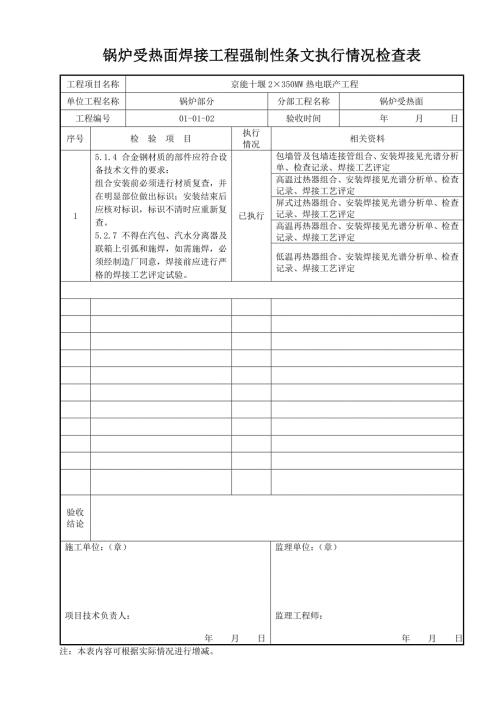

烟风煤粉管道及附属结构焊接专业强制性条文执行情况记录检查表

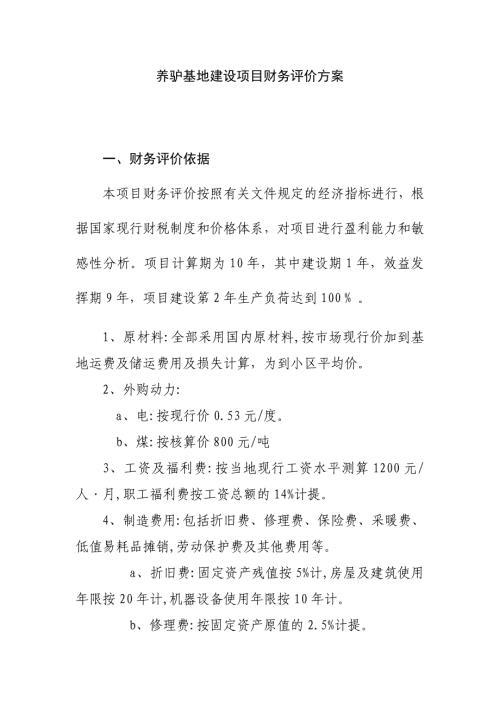

养驴基地建设项目财务评价方案

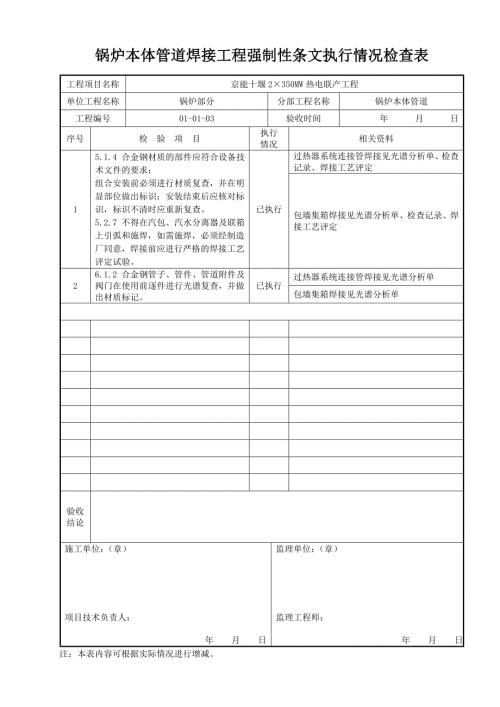

锅炉本体管道焊接工程强制性条文执行情况检查表 (2)

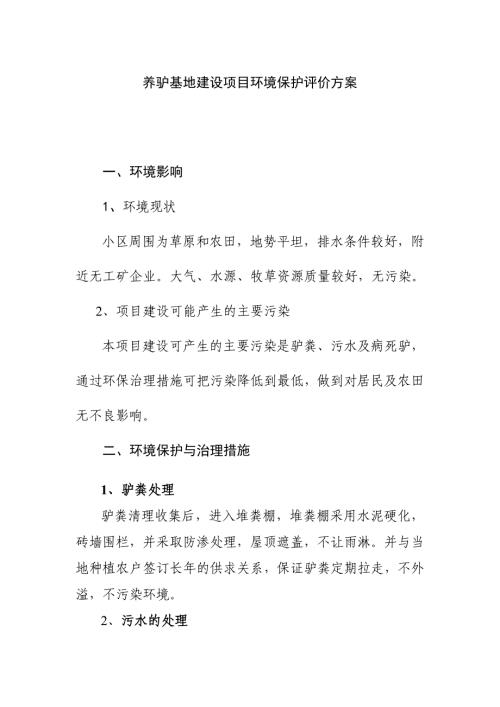

养驴基地建设项目环境保护评价方案

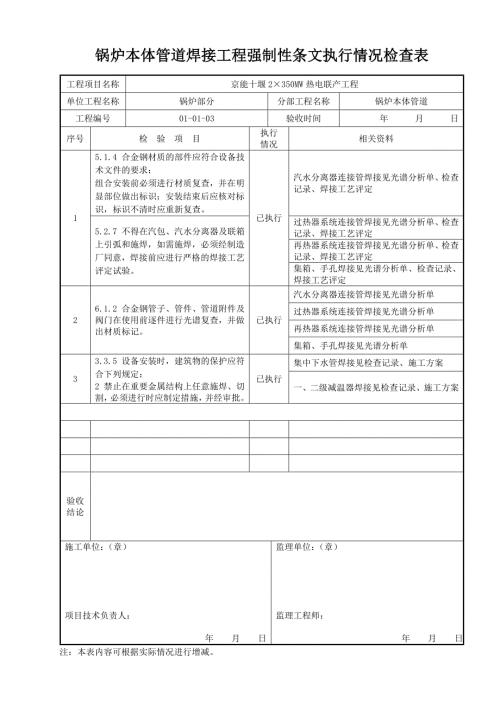

锅炉本体管道焊接工程强制性条文执行情况检查表

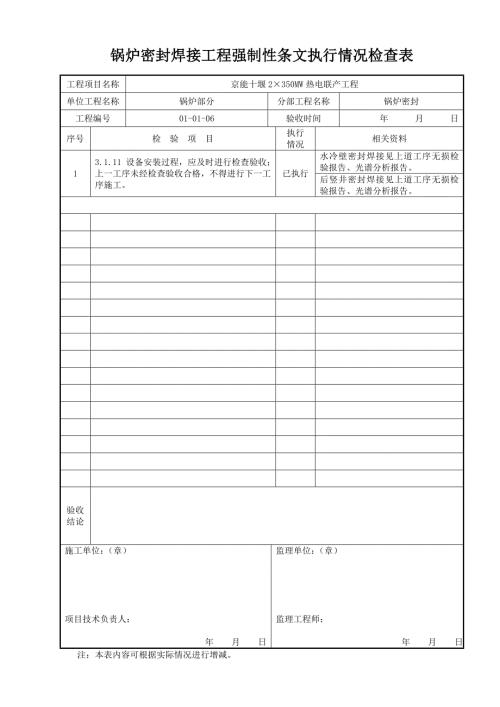

锅炉密封焊接工程强制性条文执行情况检查表 (2)

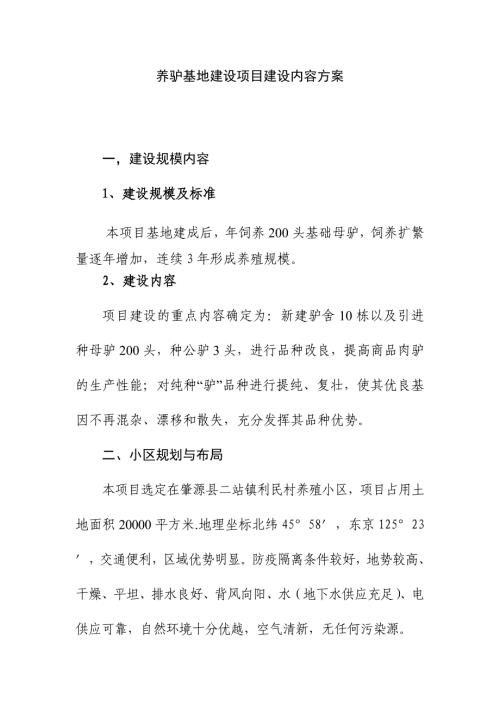

养驴基地建设项目建设内容方案

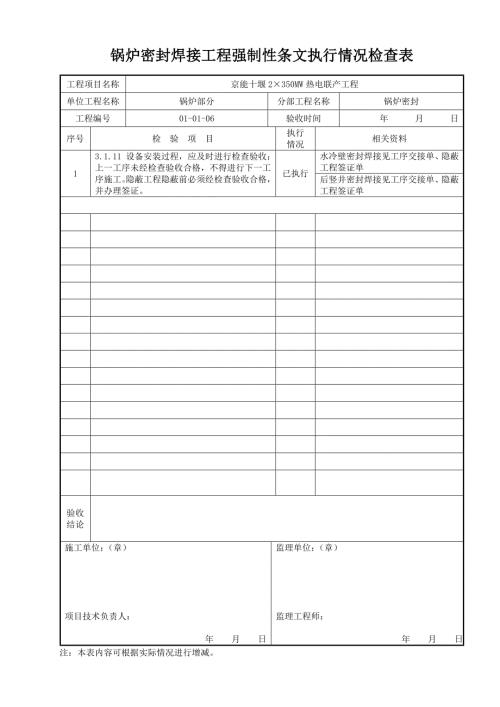

锅炉密封焊接工程强制性条文执行情况检查表 (3)

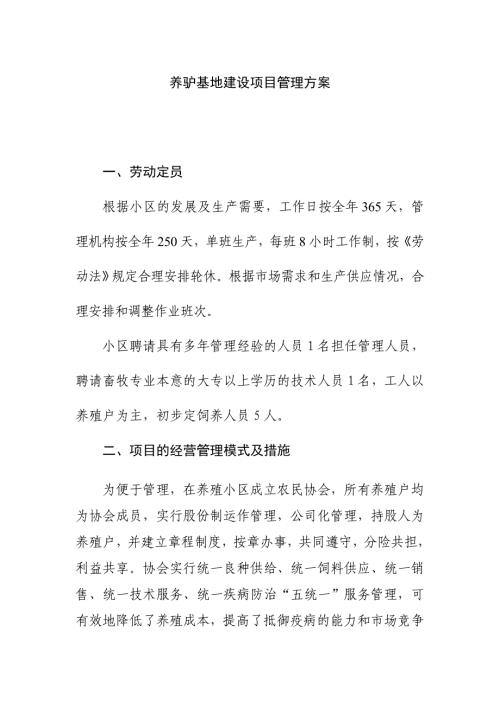

养驴基地建设项目管理方案

2021幼儿园园长工作计划秋季(二)

2021幼儿园园长工作计划秋季(二)

2023-11-19 6页

人民大学国际经济学题库答案整理.doc

人民大学国际经济学题库答案整理.doc

2023-10-22 31页

在全区被征地农民养老保险工作动员暨业务培训会上的讲话(精简篇) .doc

在全区被征地农民养老保险工作动员暨业务培训会上的讲话(精简篇) .doc

2023-05-22 8页

最新大学军训感言1000字.doc

最新大学军训感言1000字.doc

2023-09-14 8页

北师大版六年级数学《圆的面积》教学设计

北师大版六年级数学《圆的面积》教学设计

2023-05-18 12页

关于三峡移民的安置的调查报告.doc

关于三峡移民的安置的调查报告.doc

2023-06-22 4页

房屋建筑工程危险源辩识评价与控制措施汇编.doc

房屋建筑工程危险源辩识评价与控制措施汇编.doc

2023-12-22 16页

王静爱中国地理教程复习重点

王静爱中国地理教程复习重点

2023-01-05 43页

浅谈幼儿礼仪教育的内容与方法.doc

浅谈幼儿礼仪教育的内容与方法.doc

2022-11-05 5页

资产评估咨询报告书.doc

资产评估咨询报告书.doc

2024-01-28 7页