过程工艺与设备课程设计-乙烯--乙烷精馏装置设计 140kmol 1.3

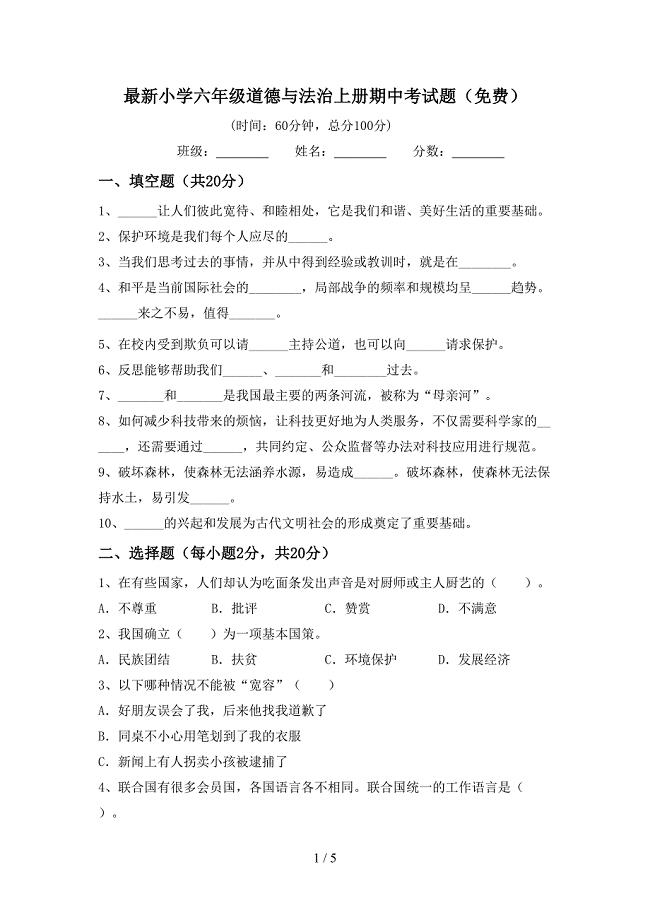

39页1、化工原理课程设计说明书1 设计任务书1.1 设计条件 工艺条件:饱和液体进料,进料量乙烯含量x=65%(摩尔百分数) 塔顶乙烯含量=99%,釜液乙烯含量1%,总板效率为0.6。 操作条件:建议塔顶压力2.5MPa(表压) 安装地点:大连 设计方案:塔板设计位置塔板形式处理量(kmol/h)回流比系数R/塔底筛板1401.32 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料中各组分的分离。该过程是同时进行的传质、传热的过程。为实现精馏过程,必须为该过程提供物流的存储、输送、传热、分离、控制等的设备、仪表。由这些设备、仪表等构成精馏过程的生产系统,即所要设计的精馏装置。2.1 塔型选择一个精馏塔的分离能力或分离出的

2、产品纯度如何,与原料体系的性质、操作条件以及塔的性能有关。实现精馏过程的气、液传质设备,主要有两大类,板式塔和填料塔。精馏塔是精馏装置的主体核心设备。根据塔内件的特点,气液传质设备分为两大类:板式塔和填料塔。板式塔以塔板作为气液传质的基本构件。气体或蒸汽以鼓泡或喷射的形式穿过塔板上的液层,塔内气液两相逐级接触,进行传质,气液两相各组分的浓度沿塔高呈阶梯式变化。而填料塔属微分接触型的气液传质设备,基本传质元件是填料。液体在填料表面呈膜状向下流动时气体作为连续相自下而上流动,气液两相间的传质通过填料表面的液膜进行,两相各组分浓度沿塔高呈连续变化。在进行气液设备设计时,首先要合理选择塔型选择时要综合考虑物料的性质、操作条件、塔设备的性能及塔设备的加工、安装、维修等多种因素。(1) 与物性有关的因素易起泡的物系,在处理量不大时,宜选填料塔,因为在板式塔中容易引起液泛,而填料塔能使泡沫破碎。具有腐蚀性的介质,采用填料塔,因填料可用非金属材料制作,如必须采用板式塔宜选结构简单,造价低廉的筛板塔,以便更换。粘性较大的物系,因板式塔传质效率太差,可采用尺寸较大的填料。含悬浮物,或易结垢、有结晶的物料一

3、般不选用填料塔,以液流通道较大的板式塔为宜。操作过程中有热效应的系统,宜用板式塔为宜,因塔盘上有积液层,可安放传热管,进行有效的加热或冷却。(2) 与操作条件有关的因素 若塔内气相传质阻力大,宜选用填料塔,因填料塔内气相流动呈湍流,液相呈膜状流动,反之,受液相阻力控制的系统,宜选用板式塔。低的液相负荷,一般不宜采用填料塔,因这种情况下,填料表面不能充分湿润,难以保证分离效率。大的液相负荷,可选用填料塔,若用板式塔宜选用流动阻力较小的筛板塔或浮阀塔。气液比波动较大时,宜采用板式塔。操作弹性,一般板式塔优于填料塔。塔型的选择并无统一的标准。如传统的观念认为塔径大于800mm时,优先考虑采用板式塔,小于800mm时,应采用填料塔。但自20世纪70年代以来,新型填料的开发和应用,大塔中使用的填料效果优于板式塔的情况已相当普遍。就总体而言,板式塔由于其技术成熟、造价低廉、安装、检修及清洗方便等优点,一般更易于被有关厂家和设计者所接受。 一般来说,对于物系无特殊工艺特性要求,且生产能力不是过小的精馏操作,宜采用板式塔。板式塔类型不同主要在于塔板结构的千差万别,通常按塔板结构的不同分为泡罩板、筛板、

4、浮阀、网孔板、斜孔板、穿流栅板等。其中应用最多的是筛板和浮阀。根据设计任务书的要求我们采用筛板塔。相比较而言,在塔效率上,板式塔效率稳定;在液气比方面,板式塔适应范围较大,而填料塔则对液体喷淋量有一定要求;在安装维修方面,板式塔相对比较容易进行;由于所设计的塔径较大,所以在造价上,板式塔比填料塔更经济一些;而且,板式塔的重量较轻,所以,在本次设计中,设计者选择了板式塔。在众多类型的板式塔中,设计者选择了溢流型筛板塔,相比较其它类型的板式塔,溢流型筛板塔价格低廉,装卸方便,而且金属消耗量少,非常适合板间距小、效率较高而且塔单位体积生产能力大的分离要求,同时其操作弹性大、阻力降小、液沫夹带量少以及板上滞液量少的优点也为之提供了广阔的应用市场,这些都是设计者选择其作为分离设备的原因。2.2 精馏塔操作条件的选择2.2.1 操作压力精馏操作可以在常压、加压或减压下进行,操作压力的大小应根据经济上的合理性和物料的性质来决定。提压操作可以减少气相体积流量,增加塔的生产能力,但也使物系的相对挥发度降低,不利分离,回流比增加或塔高增加,同时还使再沸器所用的热源品位增加,导致操作费用与设备费用的增加。对

《过程工艺与设备课程设计-乙烯--乙烷精馏装置设计 140kmol 1.3》由会员鲁**分享,可在线阅读,更多相关《过程工艺与设备课程设计-乙烯--乙烷精馏装置设计 140kmol 1.3》请在金锄头文库上搜索。

人教版一年级上册数学期末考试试卷【易错题】.docx

就业实习协议书官方版(七篇).doc

大学活动策划书范文.doc

最新小学六年级道德与法治上册期中考试题(免费).doc

年会上台致辞发言稿.docx

犬瘟治疗方法和成功病例.doc

幼儿安全教育记录(参考范文).docx

新化县关于成立传统行业工业互联网公司可行性报告(模板范文)

膳食治疗原则-胰腺炎.doc

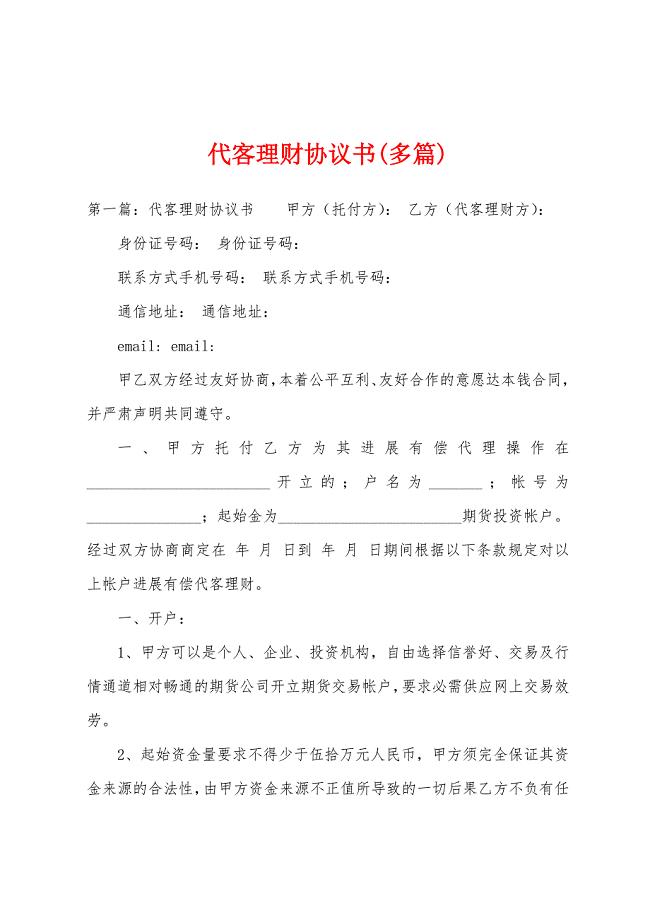

代客理财协议书(多篇).docx

介绍巢湖的导游词.doc

《复兴之路》观后感800字.docx

2023年幼儿园大班配班老师的个人工作计划标准样本(五篇).doc

乳化液泵站司机教案.doc

内科护理-呼吸系统疾病病人的护理测试题及答案

I-3圆方家具设计系统V6教程.doc

工程力学前七章重要知识点.doc

关于企业年会策划方案3篇(企业年会活动策划方案)

初一上英语语法知识及习题-(学生版)

手机店三八妇女节活动方案篇.doc

毕业设计(论文)-具有安防监测功能门禁系统中门禁控制器的设计

毕业设计(论文)-具有安防监测功能门禁系统中门禁控制器的设计

2022-08-07 86页

客运从业资格证模拟考试题附答案2016年

客运从业资格证模拟考试题附答案2016年

2023-09-13 11页

![数控车床上下工件机械手设计论文[带图纸].doc](/Images/s.gif) 数控车床上下工件机械手设计论文[带图纸].doc

数控车床上下工件机械手设计论文[带图纸].doc

2023-12-09 37页

电子技术基础课程设计-交通灯控制器的设计

电子技术基础课程设计-交通灯控制器的设计

2022-09-03 15页

公共关系管理在企业中的价值

公共关系管理在企业中的价值

2022-10-28 18页

机电一体化课程设计-铣床X-Y数控工作台机电系统设计

机电一体化课程设计-铣床X-Y数控工作台机电系统设计

2022-08-29 19页

毕业设计(论文)-镇江某综合建筑空调系统设计

毕业设计(论文)-镇江某综合建筑空调系统设计

2022-09-28 46页

幼儿园组织构架图

幼儿园组织构架图

2023-12-05 19页

市政道路施工组织设计

市政道路施工组织设计

2023-12-02 74页

毕业设计(论文)-基于PLC的霓虹灯控制系统设计

毕业设计(论文)-基于PLC的霓虹灯控制系统设计

2023-09-11 43页