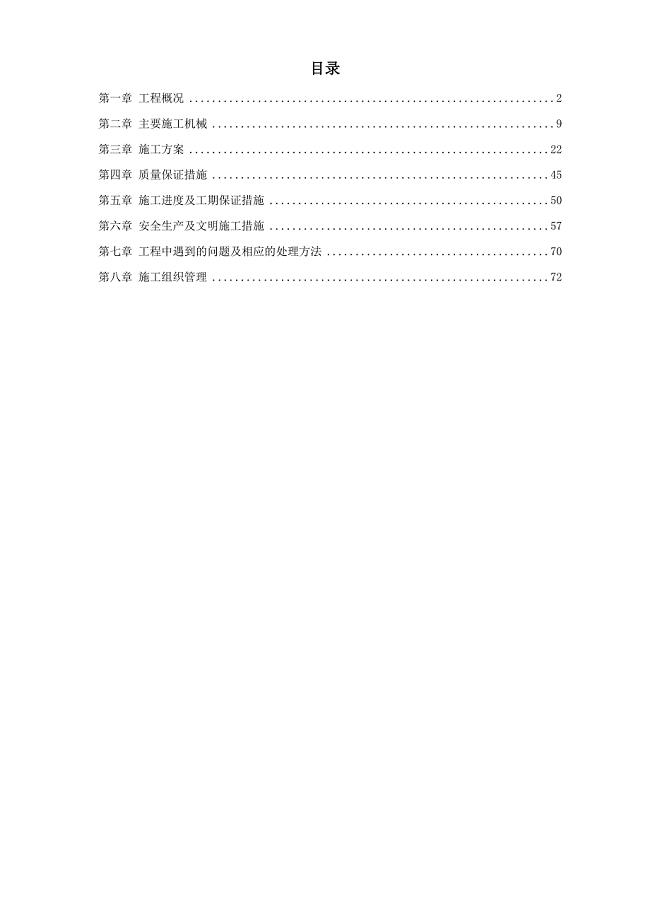

中频炉冶炼工艺资料

8页1、中频冶炼工艺学习资料一. 原材料1. 废钢:一是厂内的返回废料,二是外来废料如废模、轧辊等。(1)对废钢要求:1)废钢表面应清洁少锈;2)废钢中不得混有铝、锡、砷、锌、铜等有色金属;3)废钢中不得混有密封容器、易燃物、爆炸物和有毒物;4)废钢化学成分应明确,S、P含量不宜过高;5)废钢外形尺寸不能过大。(2)对废钢管理:1)须按来源、化学成分、大小分类堆放,并作相应标记;2)废钢中的密封容器,爆炸物、有毒物和泥砂等应予以清除和处理;3)对大块料进行分割处理。2. 合金材料(1)硅铁CSi-Fe):用于合金化,以增Si,也可作脱氧剂使用SiFe多为含Si 45%和75%的两种。 45% (中硅)SiFe比75% (高硅)SiFe价格低,在满足钢种质量要求的情况下,尽量使用中硅, 但研究所常用约75%的高硅铁。含Si在50%-60%左右的SiFe极易粉化,并放出有害气体,一般都 禁止使用这种中间成分的SiFeo硅铁含氢量高,须烤红后使用,烘烤工艺为500C烘烤约4小时,烘烤完后将其放于干燥处保存, 超过一周未用的应重新烘烤。(2)锰铁(MnFe):用于合金化,也可作脱氧剂。根据含碳量可分为

2、低碳、中碳、高碳锰三种,含 Mn量均在50%80%之间。MnFe含碳量越低,P就越低,价格也就越贵,因此冶炼时尽量用高碳锰。锰铁烘烤工艺SiFe烘烤工艺。 除一般锰铁外,也有使用电解锰。(3)铬铁(Cr-Fe):用于合金化,调整合金含量。根据含碳量多少可分高碳Cr、低碳Cr等。除金 属铬外,CrFe中Cr含量都在50%-65%之间,研究所使用的约为63%。CrFe的价格随C含量的 降低而急剧升高。铬铁的烘烤工艺为700750C烘烤不少于3小时,烘烤完同样放于干燥处保存。(4)钨铁(W-Fe):用于合金化。WFe含W量在65%以上。WFe熔点高,密度大,在还原期补加 时应尽早加入。WFe需经烘烤后使用,烘烤工艺同CrFe.(5)钼铁(MoFe): MoFe含Mo量在55%65%之间。MoFe熔点高,表面易生锈,需经烘烤后使 用,烘烤工艺同CrFe烘烤工艺。(6)钒铁(VFe): VFe含V量在45%55%之间。VFe使用前的烘烤工艺同SiFe烘烤工艺。(7)镍(Ni):镍含量约99%。Ni中含H量很高,还原期补加的Ni需经高温烘烤,烘烤工艺同CrFe。3. 造渣材料(1)石灰:碱性炉炼钢

3、的主要造渣材料。石灰极易受潮变成粉末,因此要注意防潮,用前应经烘烤 还原期用的石灰要在600C高温下烘烤2小时以上。无特殊手段时,不允许使用石灰粉末,因为其极易 吸水,影响钢的质量。中频冶炼一般不用石灰石和没烧透的石灰,因为石灰石分解是吸热反应,会降低钢液温度,增加 电力消耗,且不能及时造渣,对冶炼不利。(2)萤石(CaF2):由萤石矿直接开采出来。主要作用是稀释炉渣,它能降低炉渣的熔点,提高炉渣 的流动性而不降低炉渣的碱度。此外,萤石能与硫生成挥发性的化合物,因此它具有脱硫作用。但萤 石稀释炉渣的作用持续时间不长随氟的挥发而逐渐消失。萤石的用量要适当,用量过多,渣子过稀会 严重侵蚀炉衬。4氧化剂(1)氧化铁皮:锻钢和轧钢过程中剥落下来的碎片和粉末。氧化铁皮主要用来调整炉渣的化学成分,提高炉渣的FeO含量,改善炉渣的流动性,提高炉渣的脱磷能力。氧化铁皮Fe含量高,杂质少,但粘 附的油分和水分多,因此使用前须在500C以上的高温下烘烤4h以上。5.脱氧剂(1)工业铝锭作为沉淀脱氧剂的Al,在使用前应根据炉子容量不用,锯成质量不一的Al块可用于预脱氧和终脱 氧。(2)硅钙合金 一种强烈的脱

4、氧剂,并且还可脱硫。硅钙合金在潮湿空气中易吸水粉化,应注意防潮。(3)碳粉:主要是扩散脱氧,由于脱氧产物(CO)是气体,不玷污钢液。炭粉也是增碳剂。(4)硅铁粉用含Si75%的SiFe磨制而成,这样密度小,含Si高,有利于扩散脱氧。(5)SiCa 粉 一种优良的脱氧剂,它的密度小,故钢液不易增硅。二. 配料与装料1. 配料(1)配料时注意事项:1)必须正确地进行配料计算和准确地称量炉料装入量;2)炉料的大小要按比例搭配,以达到好状、快装、快化的目的;3)各类炉料应根据钢的质量要求和冶炼方法搭配使用;4)配料成分应符合工艺要求;5)炉料装入量必须保证钢锭能注满,每炉钢有规定的注余钢水,防止短锭或余钢过多。(2)配料要求:根据冶炼方法不同,可以分为氧化法配料、返回吹氧法配料和不氧化法配料。在研究所采用的是不氧化法配料。不氧化法冶炼时,炉料应由清洁少锈、干燥的本钢种返回料、类似本钢种的返回料、碳素废钢及 切头等组成。炉料中P应确保比成品规格低0.005%以上;碳比成品规格低0.03%0.06%;配入合金 元素应接近成品规格的中下限。通常炉料的综合收得率按98%计算。(3)配料计算 第一步:确

《中频炉冶炼工艺资料》由会员ni****g分享,可在线阅读,更多相关《中频炉冶炼工艺资料》请在金锄头文库上搜索。

父亲节的祝福语 简短 父亲节祝福短信.docx

姐姐给老板的拜年短信

2023年银行的会计实习报告.doc

2022年12月英语六级翻译指导及练习(1).docx

慈善公益募捐晚会主持稿(通用)礼仪主持

2023年大一班级期末总结.docx

计量经济学选择题

电脑公司销售工作计划标准样本(二篇).doc

大学毕业论文-—bj1021汽车离合器的液压操纵系统的设计.doc

沿街商铺出租协议范文(8篇)

浙江凯喜雅大厦地下连续墙工程施工方案()(天选打工人).docx

年轻班主任工作中的几点体会.doc

中国齿科材料行业产业链分析与投资发展预测报告2016-2021年.doc

正青春一起拼演讲稿

2019学年人教版八年级物理下册第十章浮力同步训练试卷学生专用.docx

项目管理系统_用户操作手册_模板(天选打工人).docx

高二年级第二学期班级工作计划.doc

精选酒厂实习报告总结

《上学路上保安全》教学设计.doc

输血管理委员会文件及制度、职责.doc

唐山大地震简介

唐山大地震简介

2022-12-30 2页

开题报告---马丽娟

开题报告---马丽娟

2022-09-22 13页

脚手架测量方案

脚手架测量方案

2022-07-27 17页

幼儿园教师读书笔记

幼儿园教师读书笔记

2023-01-27 4页

古代医生的称谓

古代医生的称谓

2024-02-15 3页

下肢力量训练

下肢力量训练

2023-01-07 1页

莱芜人的喝酒规矩

莱芜人的喝酒规矩

2022-09-03 3页

不断创新提升企业绩效管理

不断创新提升企业绩效管理

2023-01-06 1页

传统历史文化与城市规划融合

传统历史文化与城市规划融合

2023-12-23 4页

新药设计与合成总复习

新药设计与合成总复习

2023-03-21 5页