材料成形加工复习提纲

10页1、.按照用途,高分子材料分为塑料、化学纤维、橡胶、胶黏剂和涂料五类。高分子材料的成形有黏流态成形、塑性成形和玻璃态成形三种形式。高分子材料的可成形性包括可挤出性、可纺性、可模塑性和可延性。可纺性是作为成纤聚合物的必要条件。胀大型是正常的纺丝细流类型,液滴型、漫流型和破裂型是纺丝过程必须防止出现的挤出细流情形。实际纺丝生产中通常采用最大稳定纺丝速度或断头次数来判定聚合物的可纺性。可延性取决于聚合物自身性质和塑性形变条件。线型聚合物是典型黏弹性材料,总形变由普弹形变、高弹形变和粘性形变三局部所组成。成形形式和条件不同,可逆形变和不可逆形变两种成分相比照例不同。粘流态或熔融态成形易于获得较大的形状改变,成形制品的使用因次稳定性好,但是应充分重视高弹形变的危害。高弹态成形时,可以采用较大的外力和/或较长的作用时间获得成形所需要的不可逆形变。高分子成形的固化方式有冷却固化、传质固化和反响固化三种。不稳定温度场和不稳定传热是冷却固化过程的重要特征。高分子成形的取向。根据驱动力情况,高分子成形的取向通常有剪切流动取向和拉伸流动取向两种类型。按取向的方式,取向可分为单轴取向和双轴取向或称平面取向两种。高

2、分子和填料在剪切流动过程均可以发生取向。拉伸流动取向有粘流拉伸和塑性拉伸两种,塑性拉伸流动时发生的取向包括链段取向、分子链取向和晶粒取向,塑性拉伸流动获得的取向构造稳定和取向程度高。温差诱导取向是拉伸流动取向的特殊情况。按降解过程化学反响的特征,高分子的降解有自由基链式降解和逐步降解两种机理。高分子构造、成形温度、成形应力、氧、水分等因素影响高分子成形的降解难易和降解程度。热固性高分子成形必然涉及交联,而有时热塑性高分子成形时会有意引入适当的交联。逐步交联反响有加成聚合交联反响和缩合聚合交联反响两种类型。第五章挤出成形挤出成形生产线的核心设备是挤出机。挤出机主要有螺杆挤出机和柱塞式挤出机两大类,挤出成形普遍使用的挤出机是螺杆挤出机。单螺杆挤出机一般由加料系统、挤出系统、加热冷却系统、传动系统和控制系统等局部构成。挤出系统是单螺杆挤出机的主体,包括机筒、螺杆、机头和口模等,而螺杆是最核心部件。螺杆的几何构造参数有螺杆直径、长径比、压缩比、螺距、螺槽深度、螺旋角、螺杆与机筒间间隙、螺头形状等。除三段式普通螺杆外,还有别离型螺杆、屏障型螺杆、分流型螺杆、分配混合型螺杆、排气型螺杆等多种高效型

3、螺杆。聚合物物料在螺杆挤出机中的挤出过程,可分为固体输送区、熔融区和熔体输送区三个区域。熔体在螺杆均化段的实际流动是正流、逆流、环流和漏流四种流动的组合流动,在螺槽内熔体呈螺旋形流动轨迹沿螺槽逐渐流向机头方向。螺杆挤出机稳定挤出的条件是固体输送速率熔化速率熔体输送速率。根据螺杆特性曲线和口模特性曲线,可确定螺杆挤出机配合特定口模的工作点,即挤出生产率和机头压力。螺杆挤出机生产率受机头压力、螺杆转速、螺杆几何尺寸等因素的影响。热塑性塑料管材的机头大体上可分为直通式、直角式和偏移式三种,其中用得最多的是直通式机头。挤出管材的定径方法有定径套、定径环和定径板等。第六章注射成形注射成形是间歇生产过程。注射成形设备包括注射机、注射模具和辅助设备。注射机是注射成形的核心设备。根据外形特征,注射机分为立式、卧式和角式三类。根据构造特点,注射机分为移动螺杆式注射机和柱塞式注射机两大类。移动螺杆式注射机是目前注射成形最常采用的注射机。热塑性塑料的注射过程包括加料、塑化、注射充模、冷却固化和脱模等几个主要步骤。塑化、注射充模和冷却固化是决定成形周期和制品质量的关键过程。移动螺杆式注射机对物料的塑化能力和塑

4、化质量都比柱塞式注射机好。注射充模过程可分为引料入模、流动充模和压实与增密三个阶段。冷却固化可分为保压、熔体倒流与模腔凝封、浇口凝封后的继冷期三个阶段。注射成形工艺条件包括温度、压力和时间三个方面。需控制的温度主要包括机筒温度、喷嘴温度和模具温度,压力包括塑化压力、注射压力和保压压力,时间包括注射时间、保压时间、冷却时间及其它辅助时间(如开模、脱模、嵌件安放、闭模等)。注射螺杆构造与挤出螺杆根本一样,差异之处:长径比和压缩比拟小,长径比一般1015,压缩比一般22.5。塑化物料时有轴向位移,螺杆有效长度在变化,因此加料段较长约螺杆长度1/2注射螺杆黏度大的物料常用锥形尖头,黏度较低的物料需用带止逆环的螺杆头。注射压力:注射螺杆或柱塞使熔体从机筒中注入模腔而施于机筒中熔体上的压力作用:克制阻力使熔体充满模腔,并压实以获得必要密度和清晰轮廓移动螺杆式注射机:螺杆转动能产生剪切作用因而塑化效果好,物料熔融塑化过程与螺杆挤出机内熔融塑化过程类似主要不同点是:螺杆挤出机的熔融塑化过程是稳态连续过程,而移动螺杆式注射机的熔融是非稳态间歇式过程为提高塑化速率和塑化质量,柱塞式注射机机筒前端通常都设置

《材料成形加工复习提纲》由会员人***分享,可在线阅读,更多相关《材料成形加工复习提纲》请在金锄头文库上搜索。

教学设计 (7).doc

20五一劳动奖章先进事迹材料乡村教师

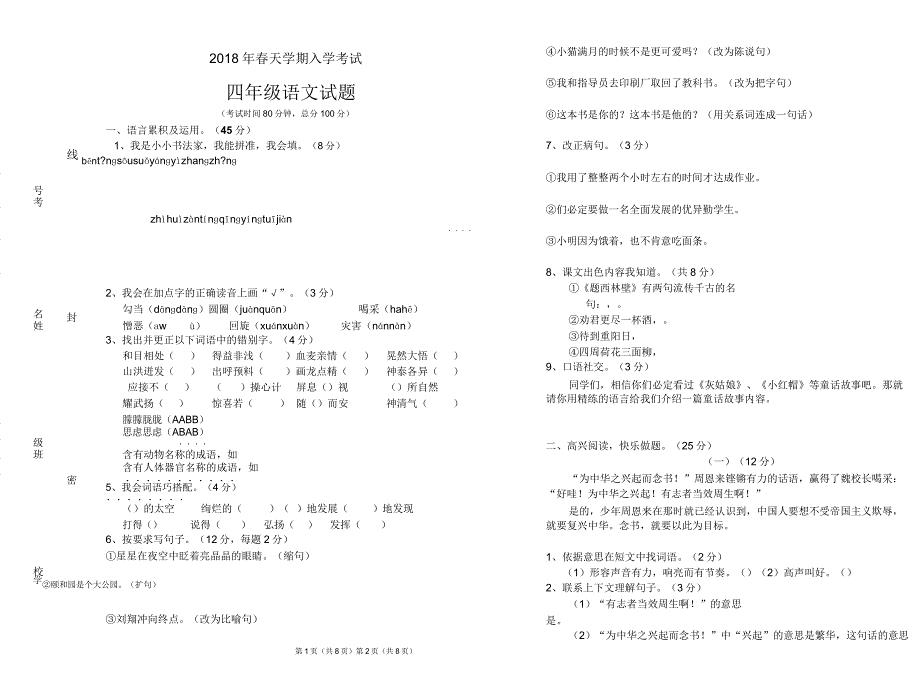

四年级语文试卷及.doc

2019关于初中数学实习报告借鉴范文五篇集锦.doc

法制教育与学科教学讲座稿

theballoonsareflyingaway!.docx

八年级英语学习中的两极分化及其防治措施.doc

固定资产分类与代码

2014年普通高等学校招生全国统一考试(上海卷文).doc

三年级数学导学案.doc

隧道及连接线工程监理办内部管理制度1.docx

《供应链管理》期末复习客观题大练兵.doc

施工现场专项安全施工方案.doc

2023年小学四年级数学工作计划范文.docx

2022年咨询工程师《工程咨询概论》预测试题(4).docx

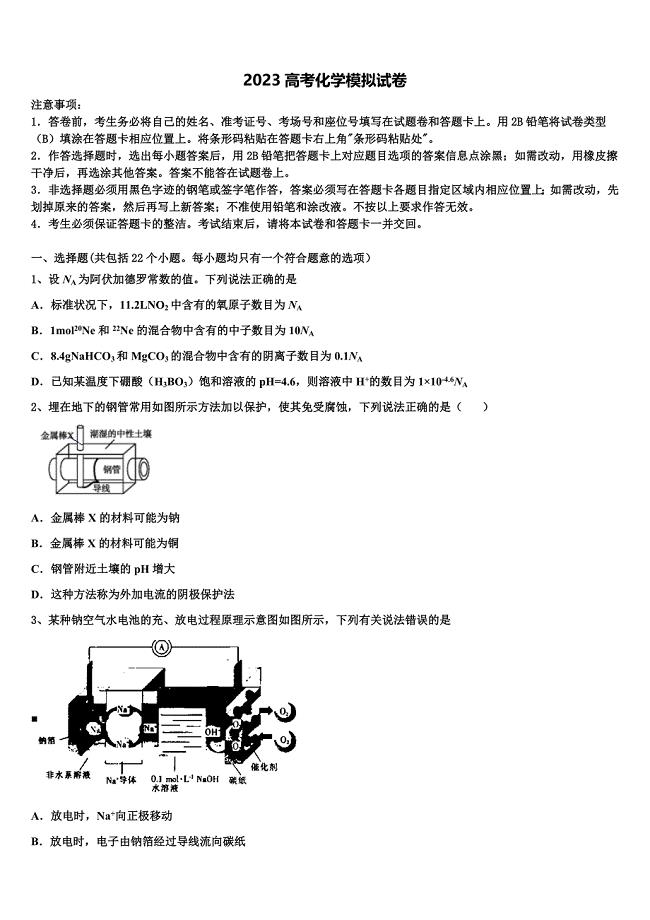

2023届山西太原师范学院附属中学高三冲刺模拟化学试卷(含解析).doc

酒店国庆节活动方案.docx

主管自我鉴定

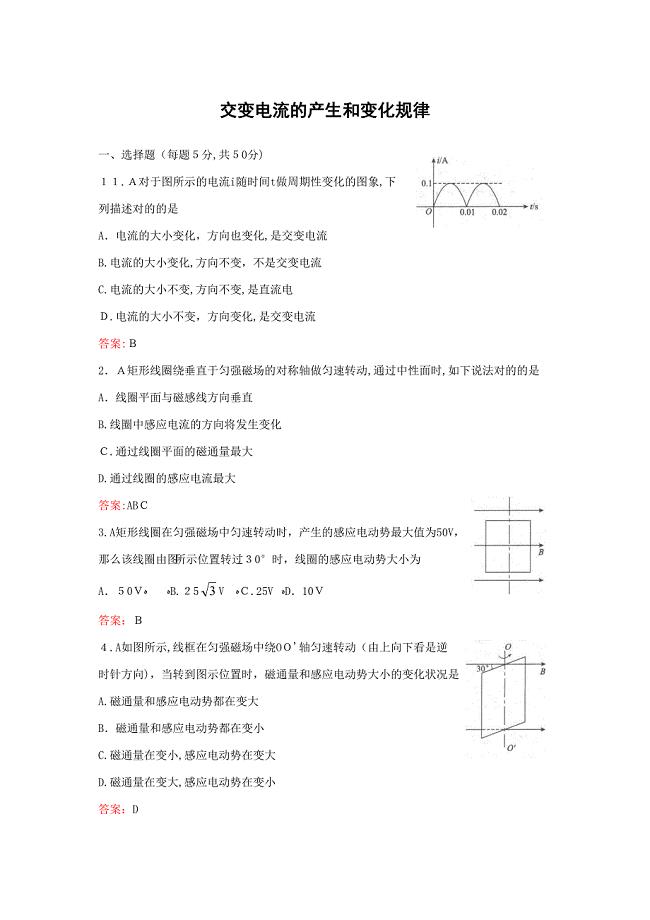

交变电流章节练习题(教师)

纺织品检验学部分总结

湖南省郴州市中考英语试卷含答案word版

湖南省郴州市中考英语试卷含答案word版

2024-01-05 11页

商的近似数导学案

商的近似数导学案

2022-11-10 2页

几个开环与闭环自动控制系统的例子

几个开环与闭环自动控制系统的例子

2022-11-23 32页

枸杞介绍、药用价值、副作用、以及食用

枸杞介绍、药用价值、副作用、以及食用

2023-02-20 4页

互联网带给教师的八大变化

互联网带给教师的八大变化

2023-11-25 6页

北师大版高中数学必修四:2.4平面向量的坐标教案设计

北师大版高中数学必修四:2.4平面向量的坐标教案设计

2024-01-12 6页

【最新】高中中图版地理必修1检测:第1章 宇宙中的地球1.3.3 Word版含解析

【最新】高中中图版地理必修1检测:第1章 宇宙中的地球1.3.3 Word版含解析

2023-05-11 6页

多动症孩子的家庭治疗方法

多动症孩子的家庭治疗方法

2022-12-19 4页

宣扬国医签名及问卷调查活动

宣扬国医签名及问卷调查活动

2022-08-12 2页

八年级数学一次函数图象题行程问题

八年级数学一次函数图象题行程问题

2023-05-19 7页