毕业论文头孢氨苄的生产与研究进展

21页1、目 录 摘要1第一章绪论2第一节概述2第二节 头孢氨苄的发现及研究历史4第二章 头孢氨苄的传统生产方法6第三章 头孢氨苄的生产工艺改进8第一节酶法制备头孢氨苄8第二节 酶催化酰胺化缩合制备头孢氨9第三节 酶催化氯化制备头孢氨苄12第四节 酶法反应-萃取耦合技术13第四章 头孢氨苄的生产与发展前景14第六章 结论18参考文献:19致谢20头孢氨苄的生产与研究进展摘要头孢氨苄的生产在医药工业中占有十分重要的地位。青霉素酰化酶是半合成-内酰。胺类抗生素的重要用酶。由于酶法合成与化学法合成相比具有一定的优越性,随着酶工程技术的发展,酶法合成头孢菌素类抗生素已日益受到重视。提高合成产率,降低侧链消耗,从而降低生产成本是酶法合成头孢菌素类抗生素研究的关键问题。平衡控制和动力学控制是酶法合成过程的两大研究策略,通过改变底物、降低水活度、添加高聚物、采用固定化技术及新型反应体系等措施可改善酶促反应的微环境,改变酶的动力学特性,从而起到强化合成途径的作用。本文旨在综述了该领域的一些研究进展并进行了展望。关键词:头孢菌素,青霉素酰化酶,酶法合成,合成控制第一章 绪论第一节概述 头孢氨苄(cephalexi

2、n,1,头孢立新、头孢菌素)经过多年的发展,已成为头孢菌素类抗生素中一个主要品种。 1998年世界年产量达2450t,预计直至2012年后还会以2.5的速度增长,仍将是世界上消耗量最大的头孢菌素类抗生素。我国从上世纪80年代开始进行生物转化-内酰胺类抗生素方面的研究,并取得了一些成果。但由于在酰化酶的提取、分离和固定化技术及产物、原料的分离回收技术等方面没有取得实质性的突破,难以形成技术及经济优势,因此也难以在生产中实际应用。近年来,随着生物工程技术和固定化酶技术的快速发展,酶法制备头孢氨苄的技术水平也不断得到提高。目前,不仅在青霉素酰化酶的固定化技术方面取得了突破性进展,已经有性能稳定的工业用固定化酶制品在生产中得到广泛的应用如德国Boehringer Mannheim公司生产的商品名为 EnZygel及名称为 pGA150和 pGA450的固定化酶;意大利米兰Recordati公司生产的固定化酶;德国Rohm Pharma公司生产的商品名为Eupergit的固定化酶和荷兰DSM公司(原GistBrocades公司)生产的商品名为AssemblaseTM的固定化酶等,而且在反应底物、

3、酶缩合条件以及产物分离技术等方面的研究也取得了重要进展,具备了大规模工业化生产的条件。荷兰DSM公司在西班牙的一家工厂已于1998年开始用酶法合成头孢氨苄,设计年生产能力为500t,收率已超过化学法水平,达到90以上。另外美国礼莱公司酶法合成1的技术也已达到同等水平。 酶法合成头孢氨苄过程中所排放的废水仅含有一些简单无机盐,对人类生存环境不会构成危害,因此被誉为“绿色路线”(green route)。而传统的化学法因需使用到二氯甲烷及其他溶剂、化学计算量的硅烷化剂(或其它羧基保护剂,如DBU、TMG等)邓氏盐的侧链保护剂和乙酰化反应的激活剂(如特戊酰氯)等,而形成大量的三废。酶法合成头孢氨苄技术探讨酶法制备-内酰胺类抗生素的技术经过30多年的发展,在酶缩合反应技术、产品分离、过量反应原料的回收以及固定化酶技术等方面都取得很大的进展,配套技术也日臻完善。酶法制备-内酰胺类抗生素的研究还涉及到阿莫西林、氨苄西林、头孢克洛、头孢拉定、头孢羟氨苄、头孢噻肟、头孢唑啉等品种。 酶催化缩合反应 酶催化缩合技术的发展水平已相当令人满意:侧链与母核7ADCA的投料摩尔比已经降至2:1以下,底物的浓度可

4、以达到300600mmolL, 7ADCA的转化率可以达到93以上,反应温度535。 在酶法制备1的过程中,一般使用经固定化技术处理得到的固定化青霉素酸化酶,而早期使用的固定化细胞(细菌)等形态的酶,因其形态结构和性能方面的缺陷,目前已不再使用。随着固定化酶技术的进步和对固定化酶在反应中失活原因的深入研究,固定化酶的使用寿命已经大大延长,半数失活(half-life)批次已经达到50100批。在制备1的酶缩合反应过程中,不可避免地会发生逆反应酶解反应,即反应产物由于酶的作用再逆分解成原料,这对提高正反应产率是很不利的。为提高酶缩会反应的产率,侧链对母核的投料量,有的甚至过量46倍(摩尔比),才能得到工业上可以接受的产率,这造成了侧链的过高消耗,并在产品中引入了不需要的杂质,对生产来说仍是不经济的。目前人们已发现向反应体系中加入少量的酶抑制剂(苯乙酸、苯氧乙酸、扁桃酸等),可降低酶解作用,同时又不会对酶催化缩合反应产生太大的影响,从而可以得到较高的反应产率,大大降低侧链的投料量,使侧链与母核的投料比例降到2:1以下。 产品的分离与纯化 在酶法制备1的技术中,产品的分离及纯化是一项关键性技

《毕业论文头孢氨苄的生产与研究进展》由会员ni****g分享,可在线阅读,更多相关《毕业论文头孢氨苄的生产与研究进展》请在金锄头文库上搜索。

幼儿的美术教育.doc

2017年高考平面向量高考题目汇编(文科).docx

民办学校章程应载明事项样本.doc

机械基础考试题.doc

2023幼儿园配班教师工作计划范文(四篇).doc

汽车覆盖件数控加工.doc

社区网格化管理党建工作汇报.doc

南丰县生活垃圾处理工程可行性研究报告

网络科技公司合伙协议书简单版(四篇).doc

我依然微笑作文8篇

![长方体和正方体的表面积(2)[2].doc](https://union.152files.goldhoe.com/2022-11/3/c77a5abd-ac24-4d6e-8904-ae8f78e75eaf/pic1.jpg)

长方体和正方体的表面积(2)[2].doc

金融行业工作计划

故事集·金鱼花火作文1000字.docx

初中英语非谓语知识小结.doc

变频器基本参数的调试.doc

2023年《苏菲的世界》读后感13.docx

2023临时工劳动合同协议书模板(7篇)

春之声圆舞曲(管弦乐)1.docx

2023年个人工作总结行政经理个人工作总结范文.docx

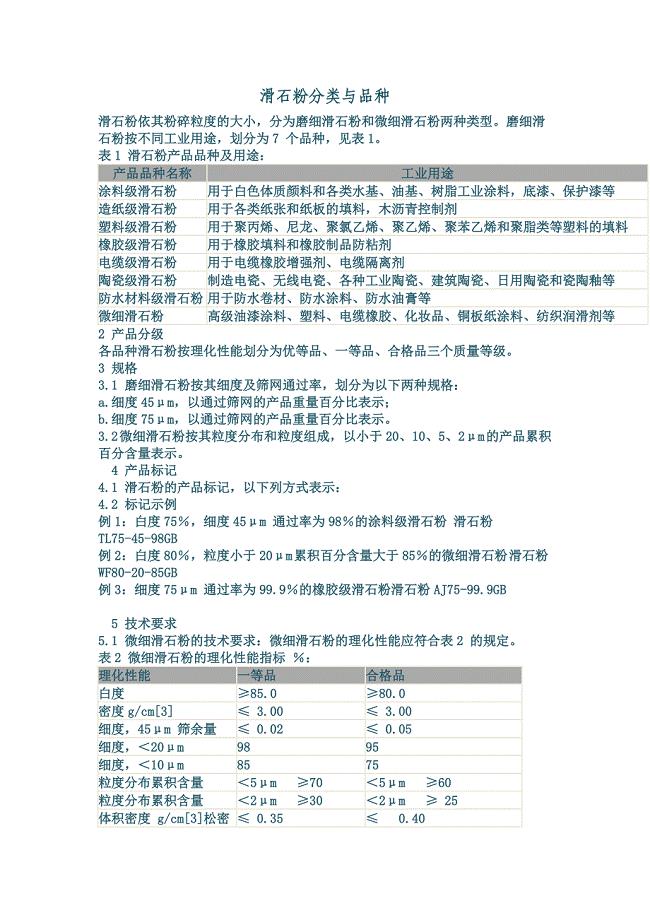

滑石粉分类与品种.doc

公司分管领导个人述职报告

公司分管领导个人述职报告

2023-10-17 16页

班组动态安全管理

班组动态安全管理

2023-05-17 6页

李芳老师事迹心得体会范文4篇

李芳老师事迹心得体会范文4篇

2023-09-29 7页

书香校园规划方案

书香校园规划方案

2023-12-31 41页

办公室文员(文秘)工作小结(总结)

办公室文员(文秘)工作小结(总结)

2023-07-26 37页

停车场调研报告

停车场调研报告

2023-01-05 51页

化学品行业环境体系审核作业指导书

化学品行业环境体系审核作业指导书

2022-11-07 37页

劳动关系管理学习体会(二)

劳动关系管理学习体会(二)

2022-08-18 17页

修理厂主体责任的情况汇报

修理厂主体责任的情况汇报

2022-11-28 32页

江西省景德镇市教师招聘招聘《幼儿教育基础知识》教师教育

江西省景德镇市教师招聘招聘《幼儿教育基础知识》教师教育

2023-03-07 36页