基于仿真的工程自卸车举升机构有限元优化设计

15页1、基于仿真的工程自卸车举升机构有限元优化设计摘要:在SolidWorks环境下。建立工程自卸车马勒里举升机构的仿真模型,并对此机构进行运动仿真分析。将仿真技术、有限元分析和优化设计技术相结合,对举升机构中的关键零部件的结构进行优化和轻量化设计,对举升机构中的三角板进行形状尺寸优化后,在质量减轻548 kg的情况下,应力水平仅增加61 MPa,小于许用应力,完全能够满足举升工作要求。(关键词:自卸车;举升机构;仿真;有限元;优化)组合连杆式举升机构在自卸汽车中应用广泛,早期主要采用复变函数理论或三角函数理论对这种机构的运动和动力学进行分析,然而这种方法比较繁杂,当机构进行修改后,要重复整个复杂的计算过程,效率较低,产品开发周期较长。本文以某种自卸车为例,通过仿真技术、有限元分析和优化设计的联合运用,来实现对举升机构零部件的结构优化和轻量化设计,提高设计质量。一.概述本文所述自卸车车厢尺寸为4000mm2 000mm600 mm(长宽高),整车质量4000 kg,满载质量9500 kg,最大设计举升角560。举升机构的三维模型如图1所示,主要由车厢、三角板、支撑杆联接法兰、液压缸和副车架等组

2、成。其中三角板的运动和受力最为复杂,它既要将液压缸的推力传递给车厢,同时又要承受车厢的作用力,是自卸车举升机构中的关键零件。本文将建立该举升机构的虚拟样机,然后采用COSMOSMotion进行运动仿真,并把运动过程中的零件的受力输出给COSMOSWorks进行分析,以得到三角板在任一时刻的最大应力点,进而得到整个举升过程中的最大应力和对应的举升瞬间角度,再进一步对该瞬间进行分析,结合有限元优化技术对三角板进行轻量化设计。二.仿真模型的建立首先抽象出系统的力学结构,建立几何模型,然后根据系统各零部件的运动规律确定其约束关系,施加约束副,最后施加力驱动或运动驱动,进行仿真分析。2.1建立举升机构等效模型举升机构的等效模型如图2所示,以车厢与副车架的铰支点 O 为原点建立坐标系,ABC为三角板,BD为支撑杆联接法兰,CE为液压缸。三角板与车厢铰接于A点,与支撑杆联接法兰铰接于B点,与液压缸铰接于C点;支撑杆联接法兰与副车架铰接于D点,E点为液压缸与副车架的铰接点。ABcDE、ABCDE所组成的机构分别代表举升机构处于举升前、后时的状态。利用SolidWorks 2007的带机构运动模拟的二维

3、草图设计功能,根据车厢转角、液压缸摆角和液压缸伸缩量的大小随坐标参数的动态变化结果,以及有无干涉情况的检查,选择符合设计要求的相对最佳的机构连接点参数,调整后的各点坐标如表l所示。调整后的货厢最大举升角为57,液压缸行程为790mm。表1举升机构各连接点坐标2.2运动仿真及结果分析二维草图设计功能,无法获取零部件在运动过程中的受力状况,以及更详细的运动学和动力学参数,因此,还需通过三维仿真来获取,并进一步验证参数选择的合理性。假设在举升过程中,车厢的质量不发生变化,考虑悬架动态变化,车厢自重及超载情况,实际按8t作为举升质量进行运动学和受力分析。创建约束副:车厢在0点通过旋转副固结在车架;三角板在A点、B点和C点通过旋转副分别与车厢、支撑杆联接法兰和活塞杆联接;液压缸缸体在D点通过旋转副固结在车架,与活塞杆用移动副联接。由于各构件间的摩擦力相对于各构件所受的压力所占比例很小,本例不考虑摩擦。创建驱动:假定驱动油泵在工作过程中转速不变,由于液压缸为单节,则活塞相对缸体匀速移动,所以在移动副中创建直线驱动,总行程790 mm,仿真时间是20s,总步数为320步,对此机构进行仿真,仿真结果如

4、图3-图7所示。由图4可知,在举升到约3 s时(参见图3,举升角度约70),液压缸最大推力为162554 N。随后,在举升过程中,活塞杆的推力逐渐减小,曲线很接近图5所示的理想油压特性曲线,说明本机构设计比较合理。由图6可知,支撑杆联接法兰对三角板最大作用力发生在举升时间约16 s时(举升角约40),数值103 833 N,随后逐渐减小。由图7可知,三角板对车厢最大推力也发生在举升时间约为16 s时,左右两侧均为38 794 N。随后,三角板对车厢作用力逐渐减小。图4、图6、图7的仿真结果对支撑杆联接法兰、三角板、液压机构的强度设计及对车厢底板的结构设计提供了数值依据。三.对三角板的有限元分析3.1设计分析三角板在铰支点A受到车厢的压力,在铰支点C受液压缸的推力,在铰支点曰对支撑杆联接法兰有压力。三角板受力状况随其位置变化而变化,采用传统的解析法对其进行应力分析,难度很大。另外,三角板本身自重,也会对三角板的应力、应变和位移产生一定影响,与参考文献【1】、【3】不同,本文不忽略。根据虚拟样机模型确定的连接尺寸,以及设计经验,初步建立三角板的实体模型,如图8所示,并使用COSMOSWor

《基于仿真的工程自卸车举升机构有限元优化设计》由会员大米分享,可在线阅读,更多相关《基于仿真的工程自卸车举升机构有限元优化设计》请在金锄头文库上搜索。

通信系统中数字调制系统的Matlab仿真论文--毕业设计.doc

学校安全预案汇编楼道安全应急预案、

2023年区农村能源建设情况汇报 .doc

2022清明节祭奠活动总结3篇 清明节祭祀活动总结

蜗牛与黄鹂鸟教学案例

浅谈小学语文拼音教学

高二政治文化与生活测试题.doc

柚子茶化痰止咳.doc

吡非尼酮(pirfenidone)使用说明书2014年第一版.docx

人教版三年级数学下册期中试卷及答案【汇总】.doc

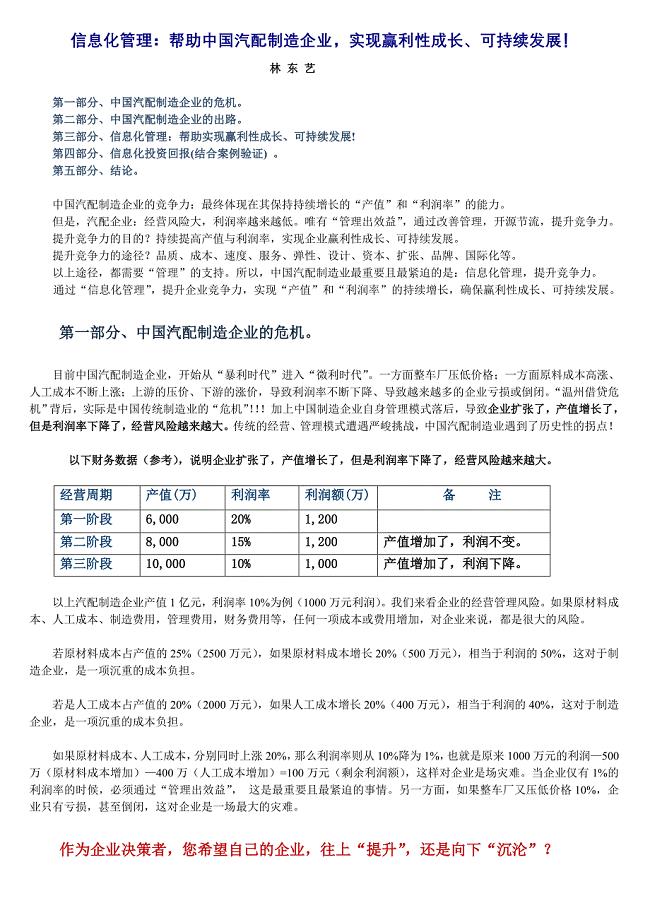

信息化管理:帮助中国汽配制造企业,实现赢利性成长、可持续发展!.doc

2018年八年级语文上册第四单元第15课散文二篇同步训练新人教版.doc

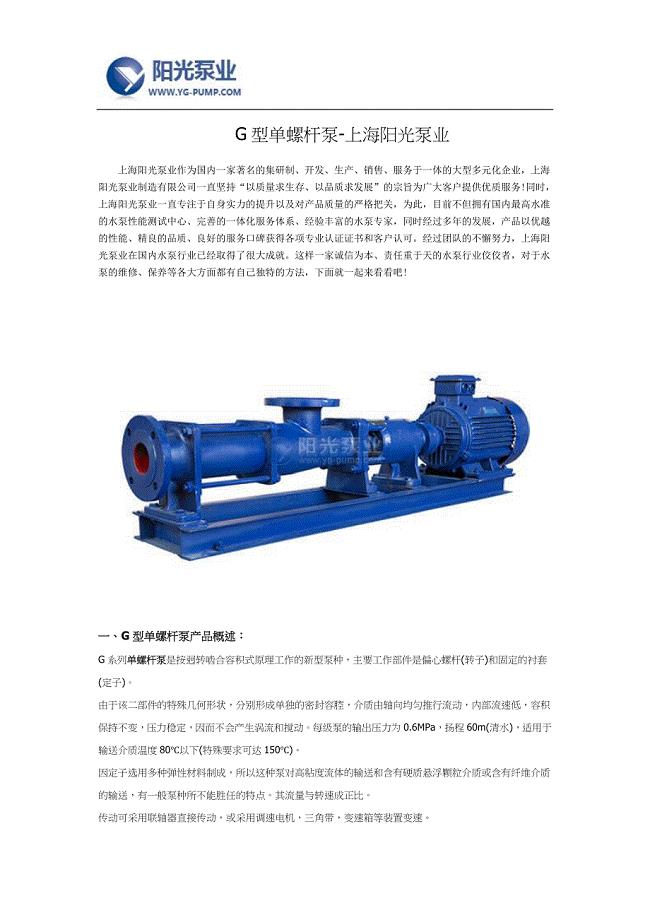

G型单螺杆泵厂家-上海阳光泵业.docx

学生会实践部工作计划例文(四篇).doc

建筑与装饰装修工程

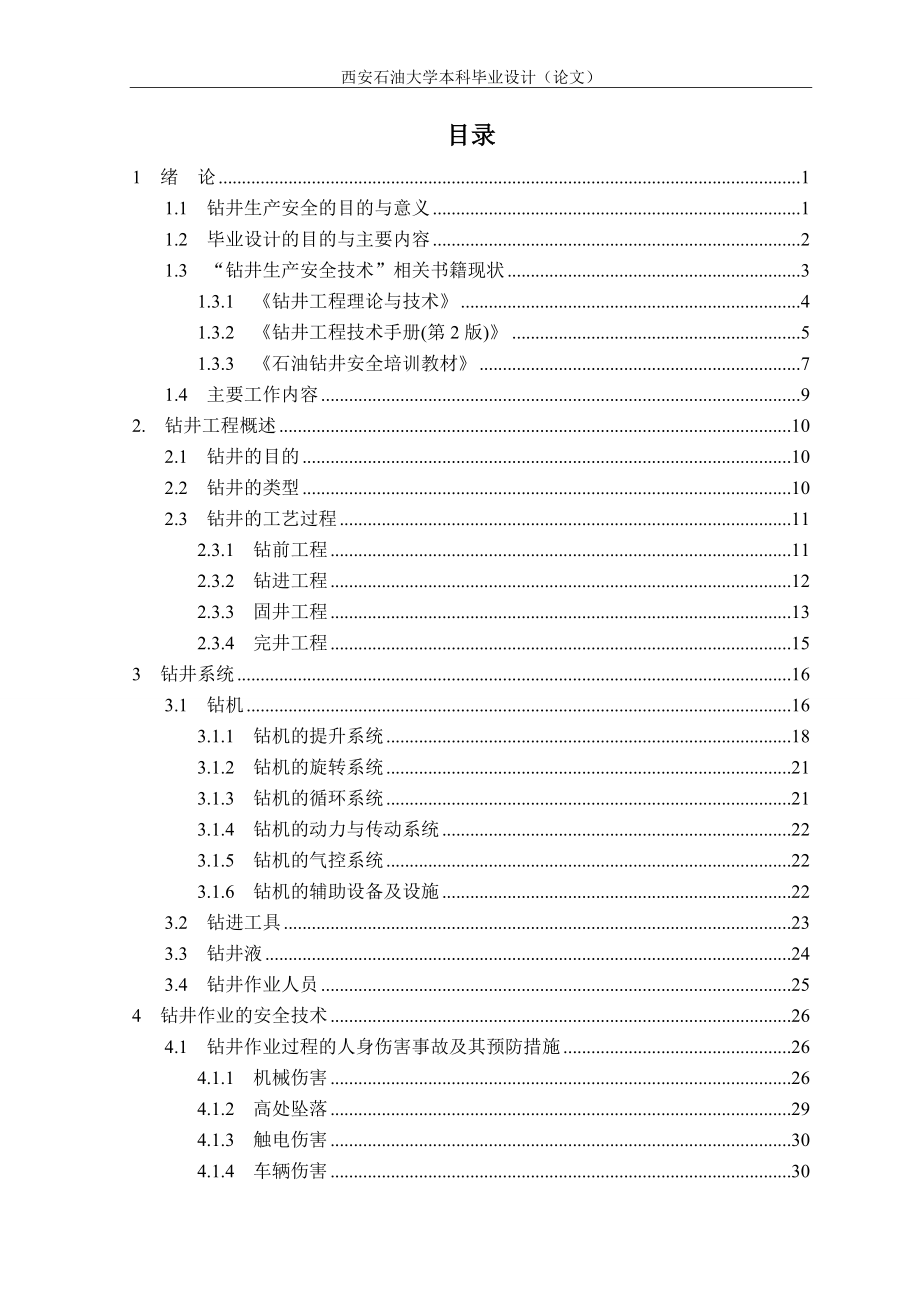

钻井生产过程安全技术论文

如何在word文档中间页插入页码.doc

国旗下讲话稿800字.docx

推荐下载:上市公司并购基金收益的方式及其表现形式.doc

物资采购个人工作总结模板(2篇).doc

黑龙江省齐齐哈尔市第八中学高一地理下学期期中试题05171429

黑龙江省齐齐哈尔市第八中学高一地理下学期期中试题05171429

2022-11-16 10页

工程施工项目管理过程中的若干法律风险预防和控制要点 王震林律师的建议

工程施工项目管理过程中的若干法律风险预防和控制要点 王震林律师的建议

2022-11-23 22页

脱硫施工组织设计25515

脱硫施工组织设计25515

2023-02-27 35页

王宏建艺术概论课后习题答案

王宏建艺术概论课后习题答案

2023-03-18 11页

信息安全工程师考试大纲正文

信息安全工程师考试大纲正文

2022-09-26 33页

Unit-9-Was-I-a-good-girl-back-then

Unit-9-Was-I-a-good-girl-back-then

2023-08-26 17页

12kV柱上负荷开关技术规范

12kV柱上负荷开关技术规范

2023-01-11 15页

3000立方储罐施工及方案

3000立方储罐施工及方案

2023-08-13 27页

河北省石家庄市复兴中学湘教版高一地理必修一第二章第三节大气环境第6课时教学案

河北省石家庄市复兴中学湘教版高一地理必修一第二章第三节大气环境第6课时教学案

2023-08-28 4页

VM虚拟机安装图解教程及使用教程

VM虚拟机安装图解教程及使用教程

2022-12-19 5页