无菌工艺设计验证指导原则

29页1、无菌工艺验证指导原那么1概述无菌药品是指法定药品标准中列有无菌检查工程的制剂和原料药,一般包括注射剂、无菌原料药及滴眼剂等。从严格意义上讲,无菌药品应完全不含有任何活的微生物,但由于目前检验手段的局限性,绝对无菌的概念不能适用于对整批产品的无菌性评价,因此目前所使用的“无菌概念,是概率意义上的“无菌。一批药品的无菌特性只能通过该批药品中活微生物存在的概率低至某个可承受的水平,即无菌保证水平 Sterility Assurance Level, SAL来表征。而这种概率意义上的无菌保证取决于合理且经过验证的灭菌工艺过程、良好的无菌保证体系以及生产过程中严格的GMP管理。无菌药品通常的灭菌方式可分为:1湿热灭菌;2干热灭菌;3辐射灭菌;4气体灭菌;5除菌过滤。按工艺的不同分为最终灭菌工艺sterilizing process和无菌生产工艺aseptic processing。其中最终灭菌工艺系指将完成最终密封的产品进展适当灭菌的工艺,由此生产的无菌制剂称为最终灭菌无菌药品,湿热灭菌和辐射灭菌均属于此范畴。无菌生产工艺系指在无菌环境条件下,通过无菌操作来生产无菌药品的方法,除菌过滤和无菌生产

2、均属于无菌生产工艺。局部或全部工序采用无菌生产工艺的药品称为非最终灭菌无菌药品。基于无菌药品灭菌/除菌生产工艺的现状,本指导原那么主要对在注射剂与无菌原料药的生产中比拟常用的湿热灭菌与无菌生产工艺进展讨论。本指导原那么中的湿热灭菌工艺验证主要包括灭菌条件的筛选和研究,湿热灭菌的物理确认,生物指示剂确认等内容;无菌生产工艺验证主要包括无菌分装、除菌过滤、培养基 模拟灌装、过滤系统的验证等验证内容。最终灭菌工艺和无菌生产工艺实现产品无菌的方法有本质上的差异,从而决定了由这两类工艺生产的产品应该到达的最低无菌保证水平的巨大差异。最终灭菌无菌产品的无菌保证水平为残存微生物污染概率W10-6,非最终灭菌无菌产品的无菌保证水平至少应到达95%置信限下的污染概率 0.1% o由此可见,非最终灭菌无菌产品存在微生物污染的概率远远高于最终灭菌无菌产品,为尽量减少非最终灭菌无菌产品污染微生物的概率,鼓励企业在生产中采用隔离舱等先进技术设备。基于质量源于设计的药品研发与质量控制的理念,为保证无菌药品的无菌保证水平符合要求,研发者在产品的研发过程中应根据药品的特性选择适宜的灭菌方式,并系统地评估生产的各环节及

3、各种因素对无菌保证水平的影响,根据风险的上下与风险发生的可能性等来针对性地验证灭菌工艺的可靠性,验证的内容、范围与批数等取决于工艺与产品的复杂性以及生产企业对类似工艺的经历多少等因素。只有在研发中经过系统而深入的研究与验证,获得可靠的灭菌工艺,并在日常的生产过程中严格执行该工艺,才能真正保证每批药品的无菌保证水平符合预期的要求。当然,在药品的整个生命周期内,随着对所生产的药品的特性和生产工艺等的了解越来越全面和深入,灭菌工艺也在不断的完善,此时就会涉及到对变更后的工艺如何进展验证的问题,本指导原那么也适用于此种情况。由于灭菌/除菌工艺验证的工作在我国开展的时间不长,根底还不牢靠,因此必然在实际工作中会遇到很多难以预料的问题,故本指导原那么只是一个一般性原那么,药物研发者应从药物研发的客观规律出发,具体问题具体分析,必要时根据实际情况采用其他有效的方法和手段。同时,本指导原那么作为阶段性产物,必将随着药物研究者与评价者对灭菌工艺研究与验证的认知加深,而不断进展修订与完善。2制剂湿热灭菌工艺2.1 湿热灭菌工艺的研究2.1.1 湿热灭菌工艺确实定依据灭菌工艺的选择一般按照灭菌工艺的决策树详

4、见附件1进展,湿热灭菌工艺是决策树中首先考虑的灭菌工艺。湿热灭菌法是利用高压饱和蒸汽、过热水喷淋等手段使微生物菌体中的蛋白质、核酸发生变性而杀灭微生物的方法。高温在杀灭微生物的同时,可能对药品的质量也有所影响。如果产品不能耐受湿热灭菌,那么需要考虑采用无菌生产工艺。所以,对于药品的灭菌工艺的考察和确定,首先是考察其能否采用湿热灭菌工艺,能否耐受湿热灭菌的高温。目前湿热灭菌方法主要有两种:过度杀灭法F0A12和残存概率法8F012。用其它F0值小于8的终端灭菌条件的工艺,那么应该按照无菌生产工艺要求。以上两种湿热灭菌方法都可以在实际生产中使用,具体选择哪种灭菌方法,在很大程度上取决于被灭菌产品的热稳定性。药物是否能耐受湿热灭菌工艺的高温,除了与药物活性成分的化学性质相关外,还与活性成分存在的环境密切相关,所以在初期的工艺设计过程中需要通过对药物热稳定性进展综合分析,以确定能否采用湿热灭菌工艺。2.1.1.1 活性成分的化学构造特点与稳定性通过对活性成分的化学构造进展分析,可以初步判断活性成分的稳定性,如果活性成分构造中含有一些对热不稳定的构造基团,那么提示主成分的热稳定性可能较差。在此根

《无菌工艺设计验证指导原则》由会员汽***分享,可在线阅读,更多相关《无菌工艺设计验证指导原则》请在金锄头文库上搜索。

2023年昆虫记读后有感.DOCX

应急应变类面试答题技巧.doc

砌体工程与构造柱施工

保育员日常工作心得体会五篇

信息技术教师年终总结以及下年计划(二篇).doc

关于厂房租赁合同集合8篇

2023年团体心理辅导具体活动方案.docx

团队人员管理思路

大学英语精读第二册testyourself

集团公司薪酬管理制度

2023年县水务局年度水利工作总结.docx

最新关于门诊消防安全自查报告精选五篇

尾矿作业安全生产考前冲刺密押卷含答案57

《二院设计方案》doc版

质监局年度质量监督工作总结5则范文.doc

【管理精品】5月16助理试卷

基坑围护工程施工方案

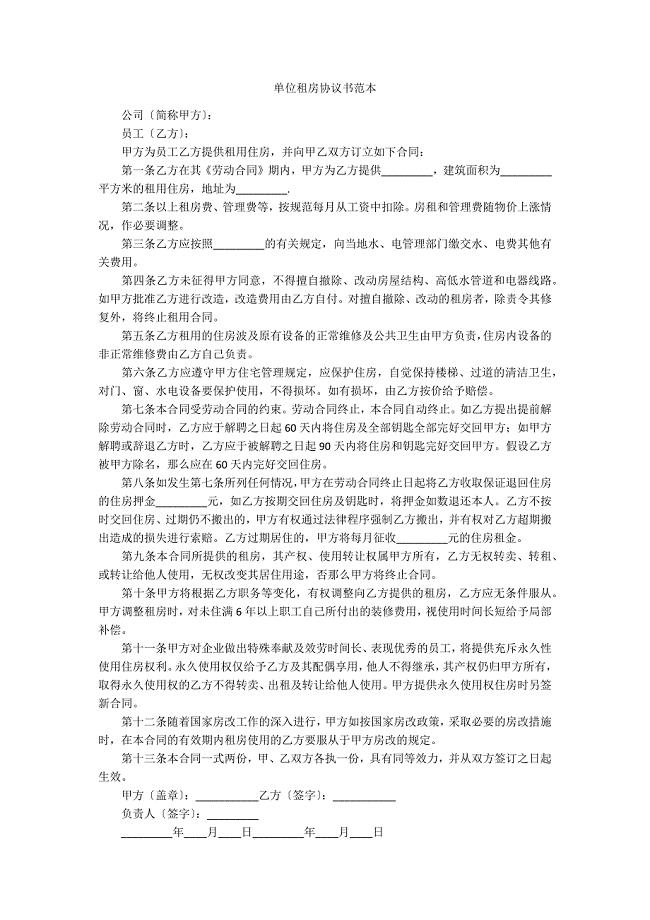

单位租房协议书范本

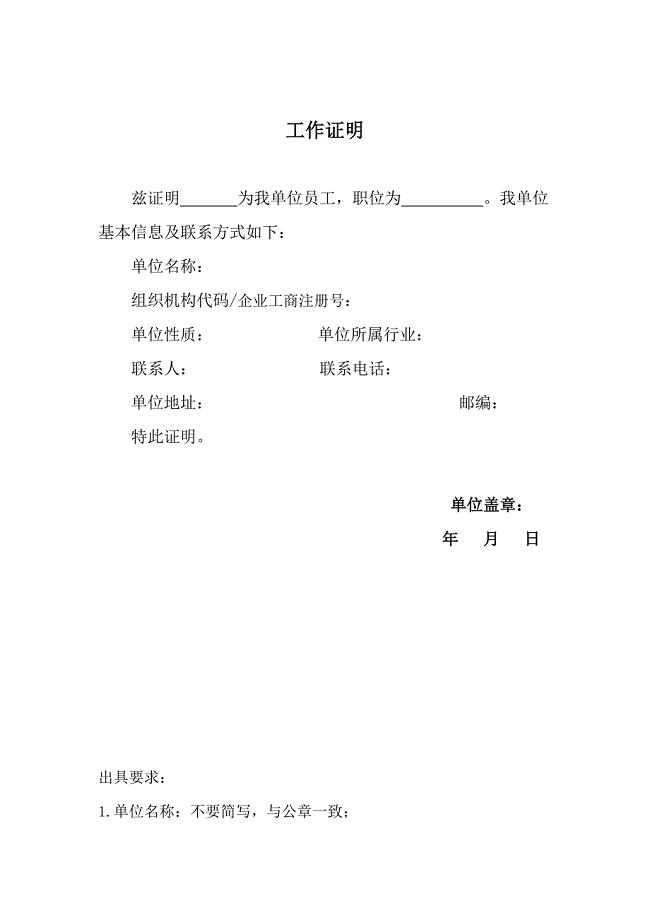

工作证明

护理质量评价及持续改进

甘肃省天水市2019-2020学年高二上学期第三次(期末)考试物理试题含答案

甘肃省天水市2019-2020学年高二上学期第三次(期末)考试物理试题含答案

2023-01-28 6页

上海市普通高级中学(课程教材改革试验学校)会考生物试卷

上海市普通高级中学(课程教材改革试验学校)会考生物试卷

2023-08-22 6页

创建文明班级标语

创建文明班级标语

2024-01-19 6页

![[动态,系统]基于JAVA的动态考试系统的设计与实现](/Images/s.gif) [动态,系统]基于JAVA的动态考试系统的设计与实现

[动态,系统]基于JAVA的动态考试系统的设计与实现

2024-03-05 4页

贸易公司财务核算存在的问题和应对措施分析

贸易公司财务核算存在的问题和应对措施分析

2023-04-07 6页

花样简历

花样简历

2023-01-23 1页

中国财务软件数据接口标准

中国财务软件数据接口标准

2023-02-09 8页

仓库管理标准操作流程

仓库管理标准操作流程

2023-05-25 31页

买房看风水

买房看风水

2022-07-24 9页

项目部管理人员管理绩效考核制度

项目部管理人员管理绩效考核制度

2023-10-18 73页