转炉炼钢工艺流程汇总

55页1、转炉炼钢工艺流程这种炼钢法使用的氧化剂是氧气。把空气鼓入熔融的生铁里,使杂质硅、锰等氧 化。在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏 度),可使炉内达到足够高的温度。因此转炉炼钢不需要另外使用燃料。电妒.转妒系统瘵钿生产工艺漁程简團转炉炼钢是在转炉里进行。转炉的外形就像个梨,内壁有耐火砖,炉侧有许多小 孔(风口),压缩空气从这些小孔里吹炉内,又叫做侧吹转炉。开始时,转炉处 于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入 空气并转动转炉使它直立起来。这时液态生铁表面剧烈的反应,使铁、硅、锰氧 化(FeO,SiO2 , MnO,生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及 整个炉内。几分钟后,当钢液中只剩下少量的硅与锰时,碳开始氧化,生成一氧 化碳(放热)使钢液剧烈沸腾。炉由于溢出的一氧化炭的燃烧而出现巨大的火 焰。最后,磷也发生氧化并进一步生成磷酸亚铁。磷酸亚铁再跟生石灰反应生成 稳定的磷酸钙和硫化钙,一起成为炉渣。当磷与硫逐渐减少,火焰退落,炉出现四氧化三铁的褐色蒸汽时,表明钢已炼 成。这时应立即停止鼓风,并把转炉转到水平位

2、置,把钢水倾至钢水包里,再加 脱氧剂进行脱氧。整个过程只需15分钟左右。如果空气是从炉低吹入,那就是 低吹转炉。随着制氧技术的发展,现在已普遍使用氧气顶吹转炉(也有侧吹转炉)。这种 转炉吹如的是高压工业纯氧,反应更为剧烈,能进一步提高生产效率和钢的质 量。转炉一炉钢的基本冶炼过程。顶吹转炉冶炼一炉钢的操作过程主要由以下六 步组成:(1)上炉出钢、倒渣,检查炉衬和倾动设备等并进行必要的修补和修理;(2)倾炉,加废钢、兑铁水,摇正炉体(至垂直位置);(3)降枪开吹,同时加入第一批渣料(起初炉内噪声较大,从炉冒出赤色烟 雾,随后喷出暗红的火焰;35min后硅锰氧接近结束,碳氧反应逐渐激烈,炉 的火焰变大,亮度随之提高;同时渣料熔化,噪声减弱);(4) 35min后加入第二批渣料继续吹炼(随吹炼进行钢中碳逐渐降低,约 12min后火焰微弱,停吹);(5) 倒炉,测温、取样,并确定补吹时间或出钢;(6) 出钢,同时(将计算好的合金加入钢包中)进行脱氧合金化。上炉钢出完钢后,倒净炉渣,堵出钢,兑铁水和加废钢,降枪供氧,开始吹 炼。在送氧开吹的同时,加入第一批渣料,加入量相当于全炉总渣量的三分之 二

3、,开吹3-5分钟后,第一批渣料化好,再加入第二批渣料。如果炉内化渣不 好,则许加入第三批萤石渣料。吹炼过程中的供氧强度:小型转炉为2.5-4.5m3/(ti);1201以上的转炉一般为2.8-3.6m3/(ti)。开吹时氧枪枪位采用高枪位,目前是为了早化渣,多去磷,保护炉衬;在吹炼过程中适当降低枪位的保证炉渣不返干”不喷溅,快速脱碳与脱硫, 熔池均匀升温为原则;在吹炼末期要降枪,主要目的是熔池钢水成分和温度均匀,加强熔池搅拌,稳 定火焰,便于判断终点,同时使降低渣中Fe含量,减少铁损,达到溅渣的要 求。当吹炼到所炼钢种要求的终点碳范围时,即停吹,倒炉取样,测定钢水温度, 取样快速分析C、S P的含量,当温度和成分符合要求时,就出钢。当钢水流出总量的四分之一时,向钢包中的脱氧合金化剂,进行脱氧,合金 化,由此一炉钢冶炼完毕。炼钢学概述基本要求:理解炼钢的任务;了解对原材料的要求;了解耐火材料的分类和各自 用途。重点与难点:炼钢的任务;原材料主要质量指标;炼钢用耐火材料。第一节概述一、钢与生铁的区别及发展历程:首先是碳的含量,理论上一般把碳含量小于2.11%称之钢,它的熔点在1450- 1

4、500C,而生铁的熔点在1100-1200C。在钢中碳元素和铁元素形成Fe3C固熔体,随着碳含量的增加,其强度、硬度增 加,而塑性和冲击韧性降低。钢的应用前景:钢具有很好的物理、化学性能与力学性能,可进行拉、压、轧、 冲、拔等深加工,其用途十分广泛。用途不同对钢的性能要求也不同,从而对钢的生产也提出了不同的要求。石油、 化工、航天航空、交通运输、农业、国防等许多重要的领域均需要各种类型的大 量钢材,我们的日常生活更离不开钢。总之,钢材仍将是21世纪用途最广的结 构材料和最主要功能材料。炼钢方法(1)最早出现的炼钢方法是1740年出现的坩埚法,它是将生铁和废铁装入由石墨和 粘土制成的坩埚内,用火焰加热熔化炉料,之后将熔化的炉料浇成钢锭。此法几 乎无杂质兀素的氧化反应。炼钢方法(2)1856年英国人亨利贝塞麦发明了酸性空气底吹转炉炼钢法,也称为贝塞麦法, 第一次解决了用铁水直接冶炼钢水的难题,从而使炼钢的质量得到提高,但此法 要求铁水的硅含量大于0.8%,而且不能脱硫。目前已淘汰。炼钢方法(3)1865年德国人马丁利用蓄热室原理发明了以铁水、废钢为原料的酸性平炉炼钢 法,即马丁炉法。188

《转炉炼钢工艺流程汇总》由会员cl****1分享,可在线阅读,更多相关《转炉炼钢工艺流程汇总》请在金锄头文库上搜索。

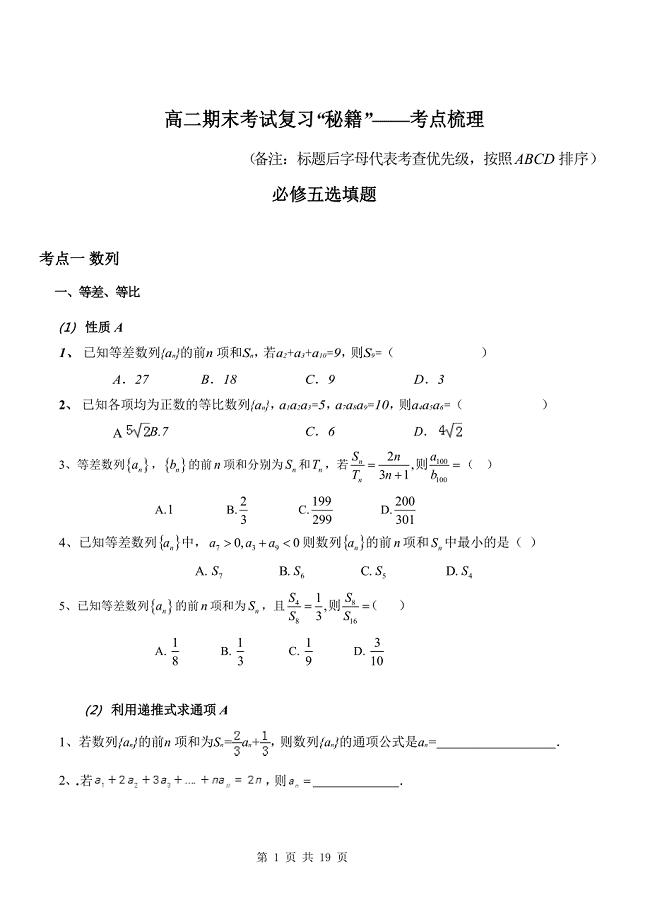

高二数学上学期期末复习“秘籍”.docx

2023幼儿园教学工作参考计划范文2.docx

乡卫生院工作计划

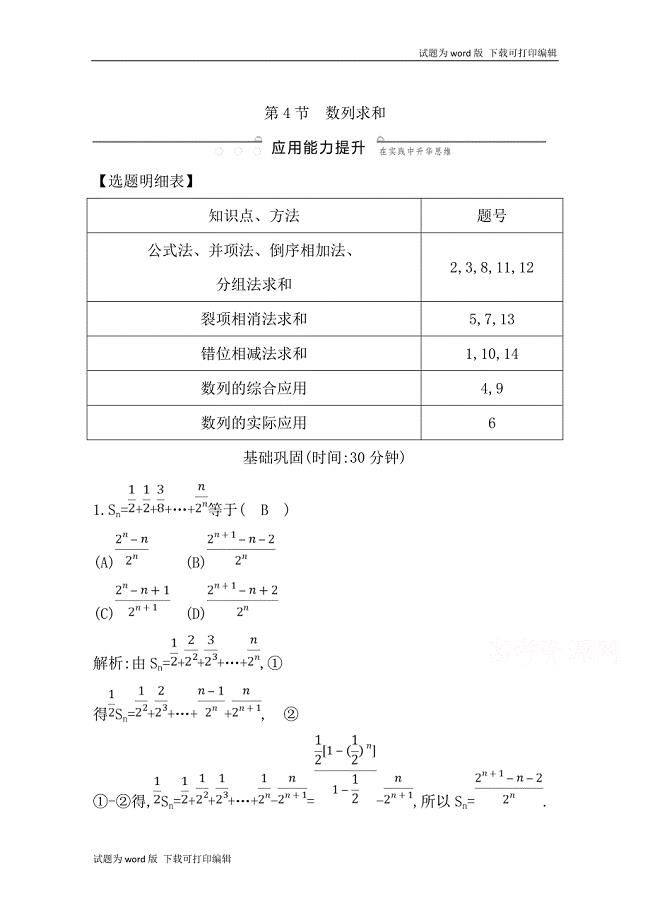

版导与练一轮复习文科数学习题:第五篇 数列必修5 第4节 数列求和 Word版含解析

CP-4601-68润滑油.doc

食品添加剂综述.doc

孕期体检正常值.doc

我的教育叙事.doc

初二温暖的旅游作文.docx

最新新员工试期个人工作总结

大学生职业生涯规划书范本.doc

六级听力复习.doc

读书活动计划3篇

临床护理自我鉴定

三角函数诱导公式练习题答案

加工合同范文汇编九篇

铜梁区关于成立工业机器人公司可行性研究报告范文

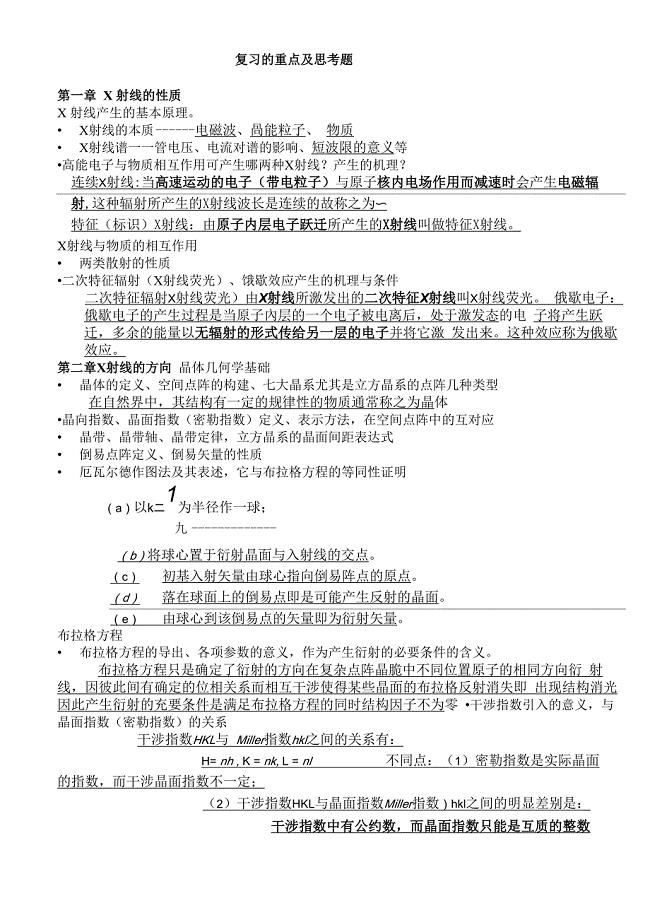

思考题()解答

c语言程序填空含答案

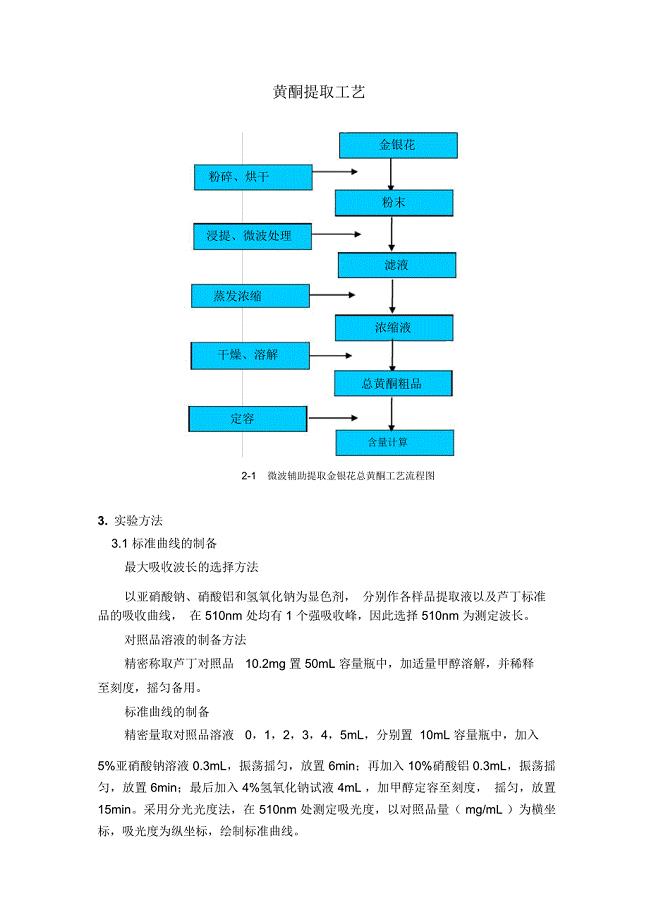

黄酮提取工艺.总结

测温定氧定氢各系统操作规程贺利氏

测温定氧定氢各系统操作规程贺利氏

2022-10-26 7页

药师技能大赛

药师技能大赛

2023-07-06 11页

偏执型人格障碍学习案例解析

偏执型人格障碍学习案例解析

2022-08-21 2页

金匮要略35:麻子仁丸、小承气汤、甘姜苓术汤、桂枝汤加白术茯苓、小建中汤、橘皮竹茹汤、橘皮生姜汤

金匮要略35:麻子仁丸、小承气汤、甘姜苓术汤、桂枝汤加白术茯苓、小建中汤、橘皮竹茹汤、橘皮生姜汤

2022-12-11 5页

磁感应强度的几种定义

磁感应强度的几种定义

2023-05-09 2页

有机肥全面解析

有机肥全面解析

2022-11-20 12页

公共关系传播原则

公共关系传播原则

2023-06-06 4页

先进制造技术心得体会

先进制造技术心得体会

2023-12-29 25页

施工单位主体验收自评报告

施工单位主体验收自评报告

2024-01-15 8页

最新零售业年度工作计划

最新零售业年度工作计划

2023-05-15 8页