数控加工工艺设计过程

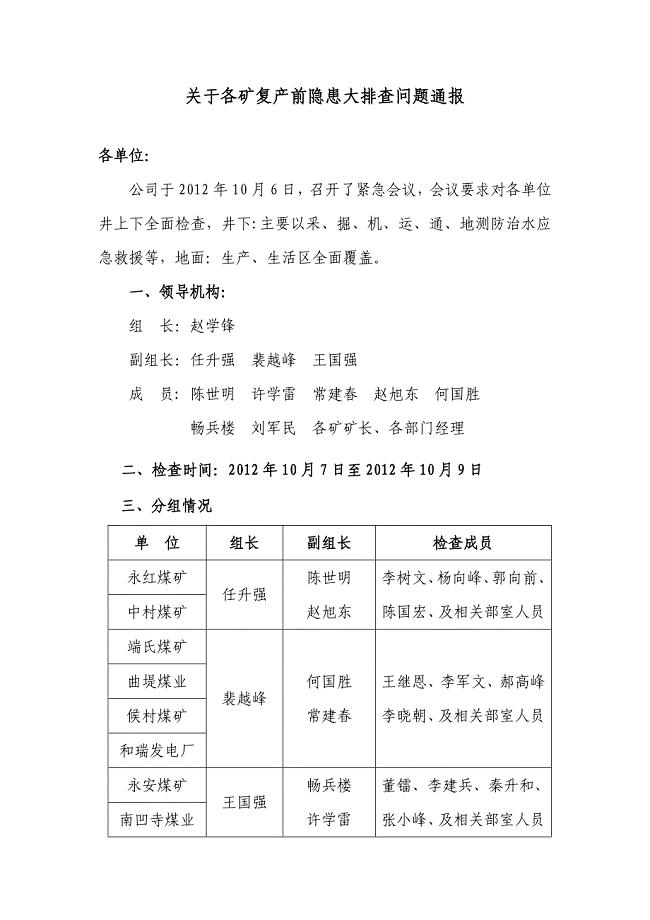

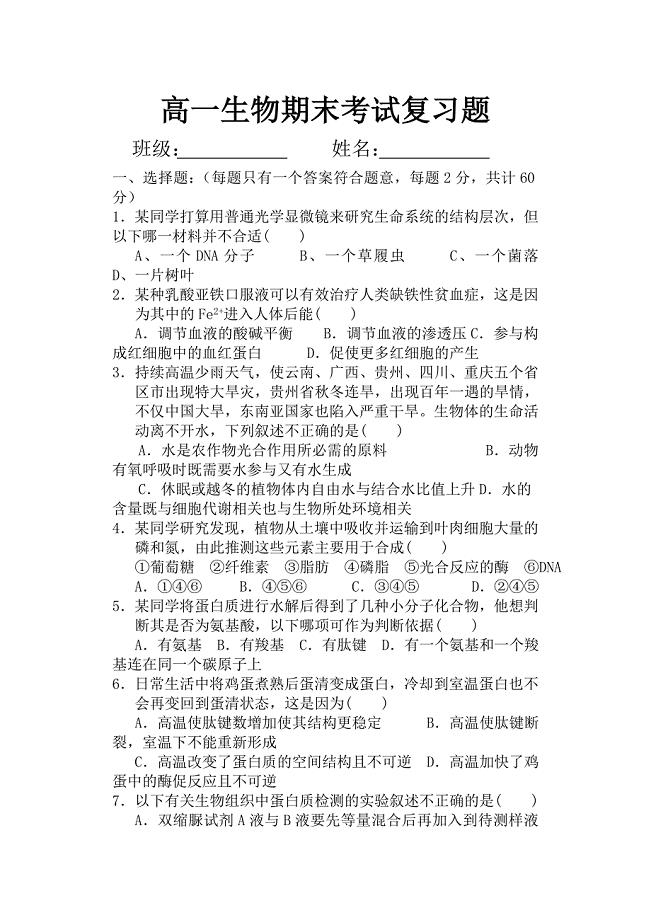

8页1、22 数控加工工艺设计过程图2-2-1 数控加工工艺过程示意图221数控加工工艺一般过程用数控机床上加工工件时,首先应先根据工件图样,分析工件的结构形状、尺寸和技术要求,以此作为制定工件数控加工工艺的依据。制订数控加工工艺过程,首先,要确定工件数控加工的内容、要求;然后,设计加工过程,选择机床和刀具,确定工件定位装夹,确定数控工序中工步和次序,确定每个工步的刀具路线、切削参数;最后,填写工艺文件和加工程序及程序校验等。数控加工工艺过程如图2-2-1所示。222数控加工内容的选择当选择并决定对某个零件进行数控加工后,并非其全部加工内容都采用数控加工,宜选择那些适合、需要的内容和工序进行数控加工,注意充分发挥数控的优势。1.选择数控加工内容: (1)选择普通机床无法加工的复杂异形零件结构作为数控加工内容。如,数控机床依靠数控系统实现多坐标控制和多坐标联动,形成复合运动,可以进行复杂型面的加工.。(2) 选择普通机床加工质量难以保证的内容作为数控加工内容。如,尺寸精度、形位精度和表面粗糙度等要求高的零件(3) 选择普通机床加工效率低、工人手工操作劳动强度大的内容作为数控加工内容。如,形状复杂

2、,尺寸繁多,划线与检测困难,普通机床上加工难以观察和控制的零件。(4) 选择一致性要求好的零件作为数控加工内容。在批量生产中,由于数控机床本身的定位精度和重复定位精度都较高,能够避免在普通机床加工时人为因素造成的多种误差,数控机床容易保证成批零件的一致性,使其加工精度得到提高,质量更加稳定。2.不宜选择数控加工内容:(1) 需要用较长时间占机调整的加工内容。(2) 加工余量极不稳定,且数控机床上又无法自动调整零件坐标位置的加工内容。(3) 不能在一次安装中加工完成的零星分散部位,采用数控加工很不方便,效果不明显,可以安排普通机床补充加工。 此外,在选择数控加工内容时,还要考虑生产批量、生产周期、工序间周转情况等因素,合理使用数控机床.223数控加工要求分析对适合数控加工的工件图样进行分析,以明确数控机床加工内容的加工要求。分析工件图是其加工工艺的开始,工件图提出的要求又是加工工艺的结果和目标。(1) 对尺寸标注的分析 工件图样用尺寸标注确定零件形状、结构大小和位置要求,是正确理解零件加工要求的主要的依据。数控加工工艺人员对零件尺寸标注的分析应注意以下几点:分析图样尺寸标注方法是否适应数

3、控加工的特点。对数控加工来说,尺寸从同一基准标注,便于工艺编程时保持设计、工艺、检测基准与编程原点设置的一致。而采取不同基准的局部分散尺寸标注,常常给加工工艺设计带来诸多不便。分析图样中加工轮廓的几何元素是否充分。由于零件设计人员在设计过程中考虑不周或被疏忽,常常出现构成零件轮廓的几何元素条件不充分,有错、漏、矛盾、模糊不清的情况。当发生以上各项缺陷时,应向图样的设计人员或技术管理人员及时反映,解决后方可进行程序编制工作。分析设计基准与工艺定位基准的统一问题,分析定位基准面的可靠性,以便设计装夹方案时,采取措施减少定位误差。(2) 公差要求分析分析零件图样上的公差要求,以确定控制其尺寸精度的加工工艺。影响到尺寸加工精度的工艺因素有机床的选择、刀具对刀方案、工件装夹定位选择及确定切削用量等因素。尺寸公差,从零件的设计角度看,是表示工件尺寸所允许的误差的范围,它的大小影响零件的使用性能;从工件加工工艺的角度来解读公差,它首先是生产的命令之一,它规定加工中所有加工因素引起加工因素误差大小的总和必须在该公差范围内,或者说所有的加工因素分享了这个公差,公差是所有加工因素公共的允许误差。对数控加工

4、而言,由机床、夹具、刀具和工件所组成的统一体称为“工艺系统”。工艺系统的种种误差,是零件产生加工尺寸误差的根源。工艺系统误差有控制系统的误差,机床伺服系统的误差,零件定位误差,对刀误差以及机床、工件、刀具的刚性等引起的其他误差等。除工艺系统误差外,还包括程序编制的坐标数据值、刀具补偿值、刀具磨损补偿值的误差等。对于数控切削加工,零件的形状和位置误差主要受机床主运动和进给运动机械运动副几何精度的影响。如沿X坐标轴运动的方向线与其主轴轴线不垂直时,则无法保证垂直度这一位置公差要求。(3) 表面粗糙度要求表面粗糙度是保证零件表面微观精度的重要要求,也是合理选择机床、刀具及确定切削用量的重要依据。机械加工时,表面粗糙度形成的原因,主要有两方面,一是几何因素,二是物理因素。影响表面粗糙度的几何因素,主要是刀具相对工件作进给运动时,在加工表面留下的切削层残留面积。残留面积越大,表面越粗糙。残留面积的大小与进给量、刀尖圆弧半径及刀具的主副偏角有关。物理因素是与被加工材料性质和与切削机理相关的因素。如:当刀具中速切削塑性材料时产生积屑瘤与鳞刺,使加工表面的粗糙程度高;工艺系统中的高频振动,使刀刃在加工

《数控加工工艺设计过程》由会员cn****1分享,可在线阅读,更多相关《数控加工工艺设计过程》请在金锄头文库上搜索。

小熊榨汁机注意事项.doc

复产前隐患大排查情况汇报.doc

大学贫困生补助工作总结.docx

【教育资料】一年级数学:0的认识和有关0的加减法-教学设计资料.doc

![质量守恒定律教学设计[2].doc](https://union.152files.goldhoe.com/2023-8/3/551b3bd0-1710-406a-b5be-d4d8630b07b7/pic1.jpg)

质量守恒定律教学设计[2].doc

第一章第一节生物的遗传教学设计

人教版高一生物必修1期末试卷.doc

操盘手分享五个经典特征表示庄家已进场抢筹

门店管理运营手册.doc

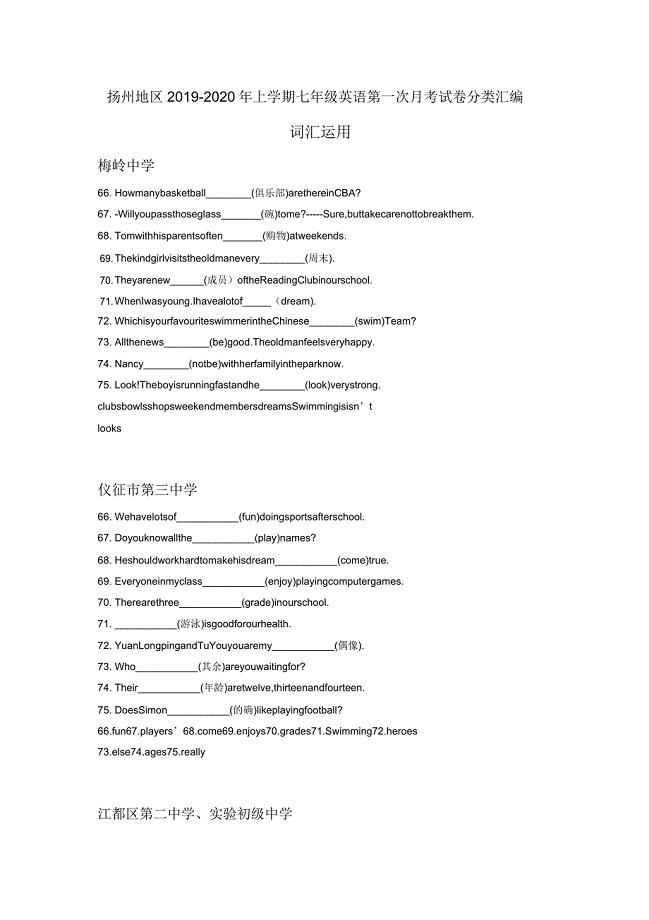

江苏省扬州地区20192020年上学期七年级英语第一次月考试卷分类汇编词汇运用(含).doc

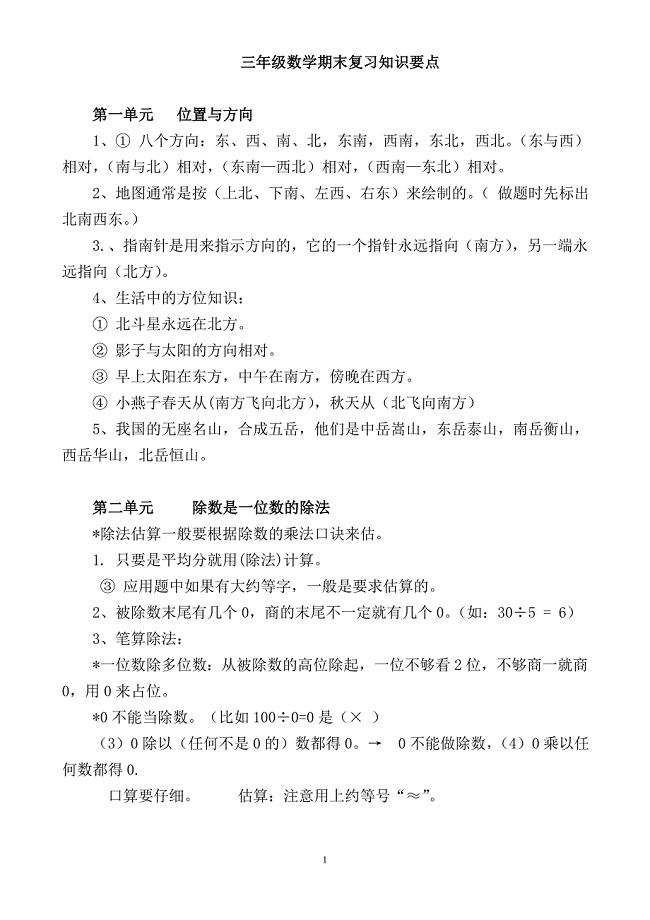

三年级下册数学期末复习知识点(小树苗活动中心共和2巷店).doc

机房管理心得.doc

暑期夏令营助教社会实践报告书

年产xxx套配电开关控制设备项目创业计划书模板

野生动物捍卫战

六年级语文复习归类资料16.doc

认识平方千米(新).doc

2022年下半年小学语文教师个人工作计划

工资低辞职信范文

二手房交易资金的监管服务协议(八篇)

初二语文《感恩》导学案编制时间

初二语文《感恩》导学案编制时间

2023-10-15 3页

教师课堂教学评价大全

教师课堂教学评价大全

2022-07-09 7页

![12能得到直角三角形吗[3]](/Images/s.gif) 12能得到直角三角形吗[3]

12能得到直角三角形吗[3]

2023-11-26 2页

计划免疫知识知识

计划免疫知识知识

2023-06-18 12页

初中数学课堂教学有效性的尝试

初中数学课堂教学有效性的尝试

2023-09-22 6页

第9课:居室的色彩搭配

第9课:居室的色彩搭配

2022-08-15 2页

语文第3专题《笔落惊风雨》综合测试(苏教版必修4)

语文第3专题《笔落惊风雨》综合测试(苏教版必修4)

2023-10-30 5页

砌围墙技术交底

砌围墙技术交底

2023-11-12 4页

语文中考一模二模基础

语文中考一模二模基础

2024-02-04 3页

交养老保险申请书

交养老保险申请书

2023-02-01 1页