精益生产管理实施方案

9页1、精益生产管理实施方案一、总体指导思想1。精益生产作为当今最为先进的制造管理方法,具有很强的实践性。改善实施必须始 终围绕精益生产管理体系的核心即消除浪费来开展各项工作,时时以精益生产思想作为工作 指导的有力武器。2. 任何一项管理理论都不是一成不变的适用每一个企业。在应用精益生产理论进行改善 时,必须时刻结合企业所处的行业环境和企业本身的特殊性进行灵活应用,因地制宜。只有 这样,才一不至于在改善中生搬硬套,走错方向.例如由于手机行业存在市场机会成本,战略 要求不能完全做到“零库存管理。3一个拥有卓越企业文化和管理的企业,需要经过多年的实践积淀才能实现。 丰田公司自成立初期就开始不断探讨生产模式,历经四十年时间才一逐步形成了初步成 型的丰田方式。时至今日,丰田方式仍在不断改善进步中。因此,没有那个企业的实现是一 瞰而就的,需要一点一滴的积累。卓越企业管理需要系统性的全面进行改善,但需要结合实 际状况分步骤分门别类的逐步改善进而达成阶段目标并最终实现总目标.4. 改善不能脱离现场.所有数据必须现场测量,所有问题必须现场观察,充分与一线员工 交流并亲身实践才能得出结论。脱离现场,脱离实际,脱

2、离基层员工,任何改善都只是纸上 谈兵。5。改善成果必须实现标准化,没有标准化的改善不是完美的改善。6. 精益生产的改善需要以人为本,全员参与。只有全员参与,充分发挥人的主动性和能 动性,改善才能处处开花。7。改善是一个持续创新不断发现问题不断进步的过程。没有最好,只有更好,持续改 善,不断进步,这是丰田方式的精髓.只有深深理解这一精髓,并将其作为企业文化融入到员 工心中,才能够在精益生产的实践应用中取得长久发展。二、实施方案指导框架 结合企业自身实际状况,借鉴国内外的精益生产理论指导和实践案例研究,研究将精益 生产的各钟软硬件技术进行分类,提出了新的改善模型,作为公司推行精益生产管理的指导 框架。改善模型称为新“TPS模型,T代表技术(Technology ), P代表人员(Person ),S 代表系统(System,如图41所示。改善的三个维度分别是技术改善、系统支持以及人才培 养,如图4-2所示.制造技术的改善代表着生产技术的改进,而支持系统则是从流程设计上 来进行优化,而人才培养正是从以人为本的角度出发,对人的能力、意愿和文化进行培养熏 陶,从而最大程度的发挥人的主观能动性,实

3、现企业的长久发展。系统支持T制造技术/产人/T塔碎组翅计馳管理 持熾攻善流程 信見化系轮二丸课尉為益生产 -i Mk rs 申朋竝能叫大去我那论培训 案创砂讨 -项口实践 删认i止血大系列崂员理念引导-新员工技能训给如朋术人员-职业蛊理人ty 4-1粘益生产管理审TPS挣模型以新“TPS管理模型作为公司精益生产应用推广的指导框架,针对当前生产中存在的主 要问题从制造技术、支持系统以及人才培养三个维度进行深入分析及改善方案研究。制遗技术I:业I护技术 看桩怜理 余血质凤借理CTQM) 琳及耳规化曾理 物漏皿同规划 全员坐产保全tTPM) 中元化小严 快迷抉蜕(SMEsO) 自樹化14-2 fT?SM模即號系梅迓三、制造技术改善(一) 生产模式优化从当一前的生产模式来看,产品从原材料入库到产品最终出货中间需要五处等待,半 成品需要入暂存仓两次,等待时一间占整个生产周期的96。5%,浪费巨大。依照精益生产单件流和连续流的指导思想,需要做进一步的改善优化。当然,生产模式 的优化需要逐步推进,结合公司现状,提出以下四步走的改善建议雪人化第一步,通过改善,将整机组装测试段与包装段连在一起,实现整机

4、组装的连续流;第二 步,通过改善,将主板加工测试段与整机组装测试包装段连在一起实现整个生产流程的连 续流;第三步,通过改善,逐步实现手机生产的单元化生产(Cell生产线);第四步,通过 进一步全业务流程的优化设计,实现真正意义上的的准时制生产.I.NDOX1.彝能I土【型厂忙渤化弘瓯攻裨X不良鏡諄2障果住业砂处竝平祈異”L砂ft描寰邸仮 吐换i按能探幵 稼制甲攝升1 一毗耐掘久間砥 M燼粧火薛眠3. 瞠駕故馬降低 换钱血火齢甌 |管理改善标龍匚时全面砒刘浪费仃宛仃的认识小或 料介们吋”生产模式的变革需要全公司各个部门尤其是生产计划及信息系统的支持,所以这是一个 很大的业务流程优化工程,需要逐步实现。(二)效率提升1。效率革新指导框架通过研究之前的数据收集及分析,公司缺少相应的效率数据收集、分析改善及监控体系。 本着消除浪费的目的,逐步建立全面的效率革新体系。首先建立标准工时数据库,再依次通 过嫁动率提升、操作效率提升、线平衡改善、合格率提升、省人化改善等基础措施来实现流 程化、准时化、信息化的快速反应体系,最终达到效率的最大化,如图4-3.2。生产效率损失分析借鉴优秀工厂管理的实践经验

《精益生产管理实施方案》由会员M****1分享,可在线阅读,更多相关《精益生产管理实施方案》请在金锄头文库上搜索。

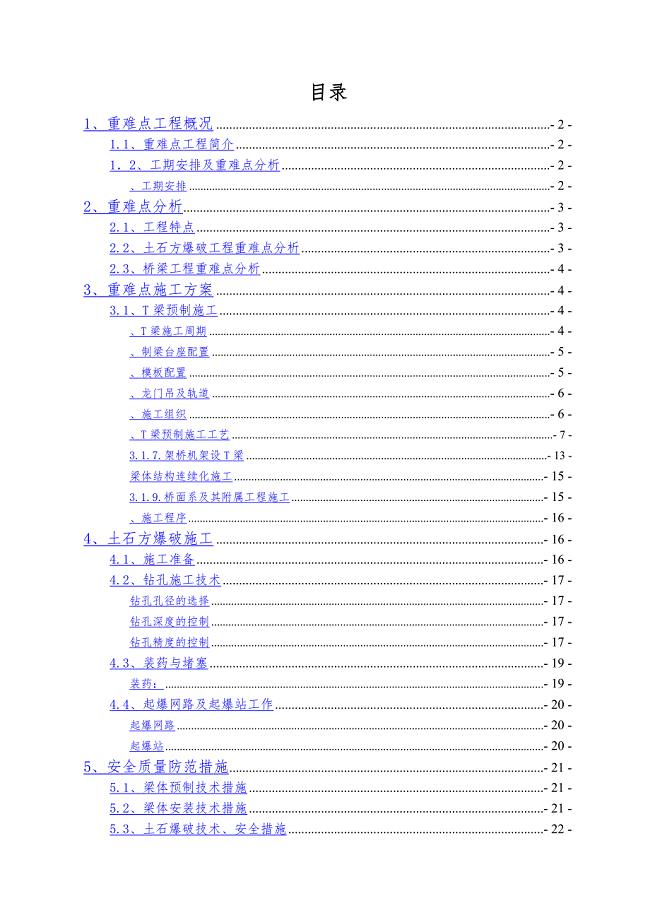

大岳项目高速重难点工程施工方案、施工准备40改

友情影片《心灵捕手》观后感.doc

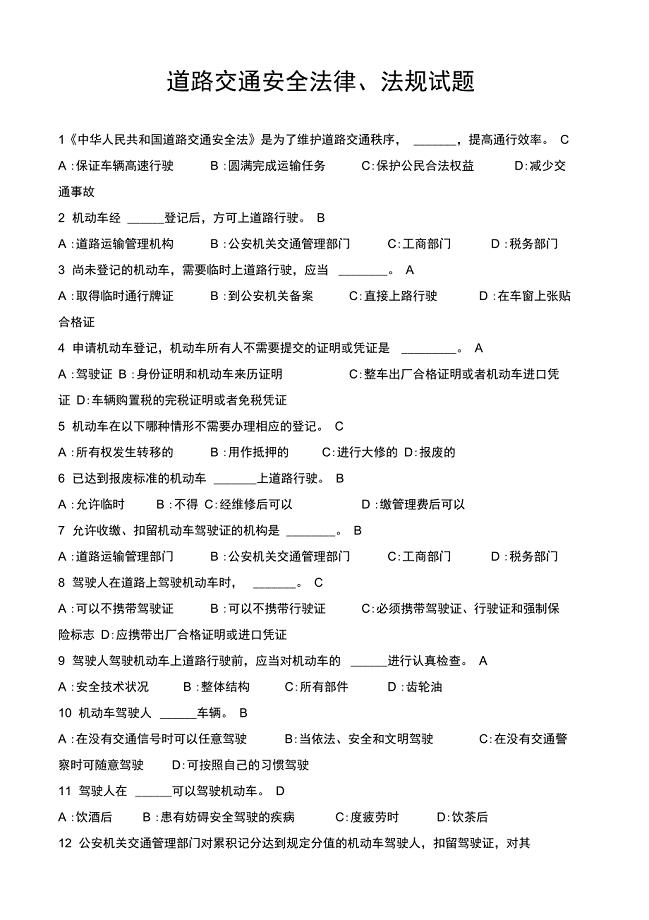

道路交通安全法律法规和规章

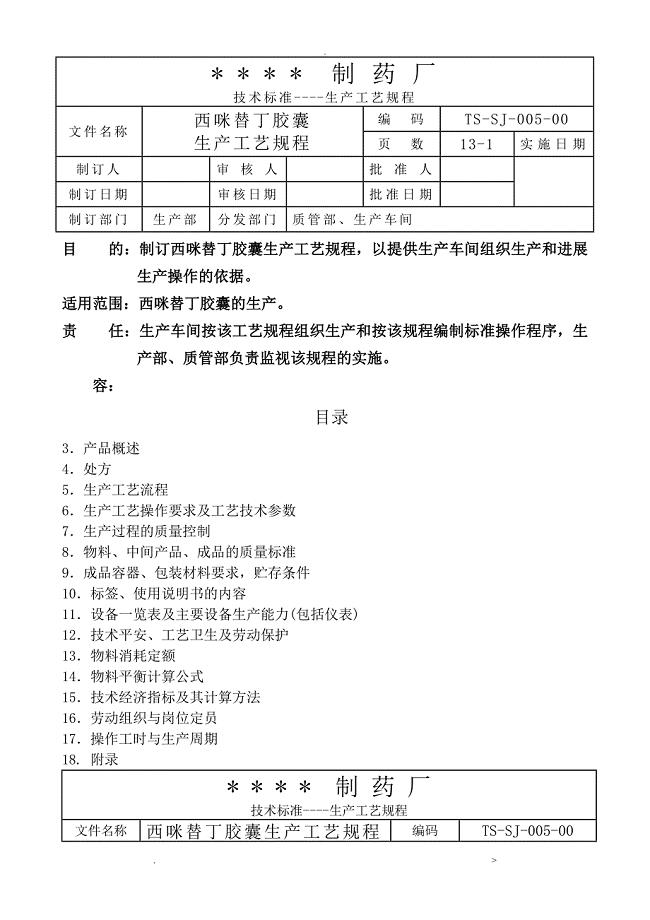

西咪替丁胶囊生产工艺规程

(完整版)电子教案模板

小黑鸡遇险记

食堂帮厨岗位职责

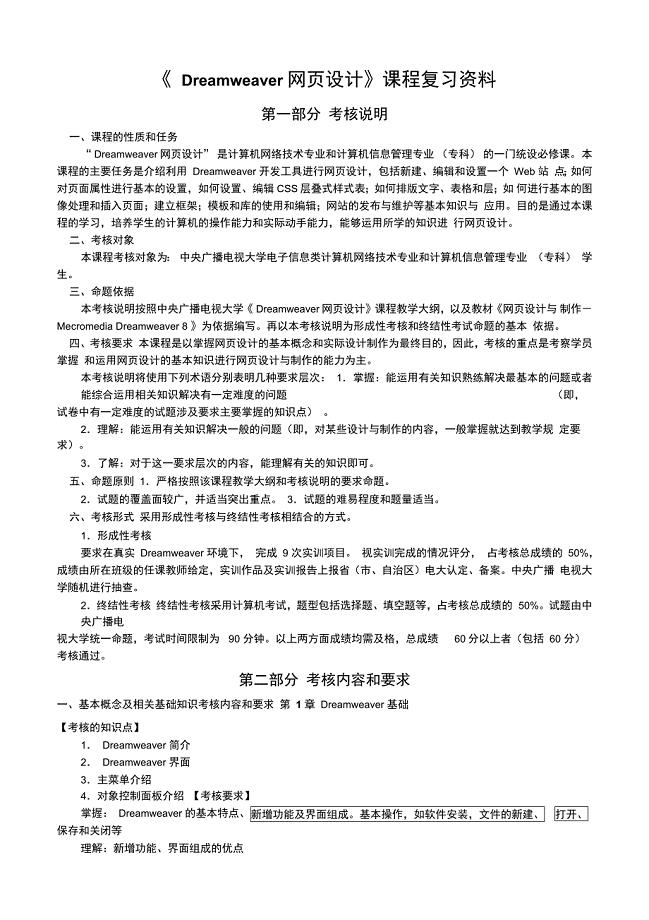

Dreamweaver网页设计课程复习资料

精选类七年级生物上册1.2了解生物圈导学案无答案新版新人教版

2023二手房销售个人工作计划参考样本(二篇)

2023班主任个人工作总结模板(3篇).doc

合伙合同示范文本(七篇).doc

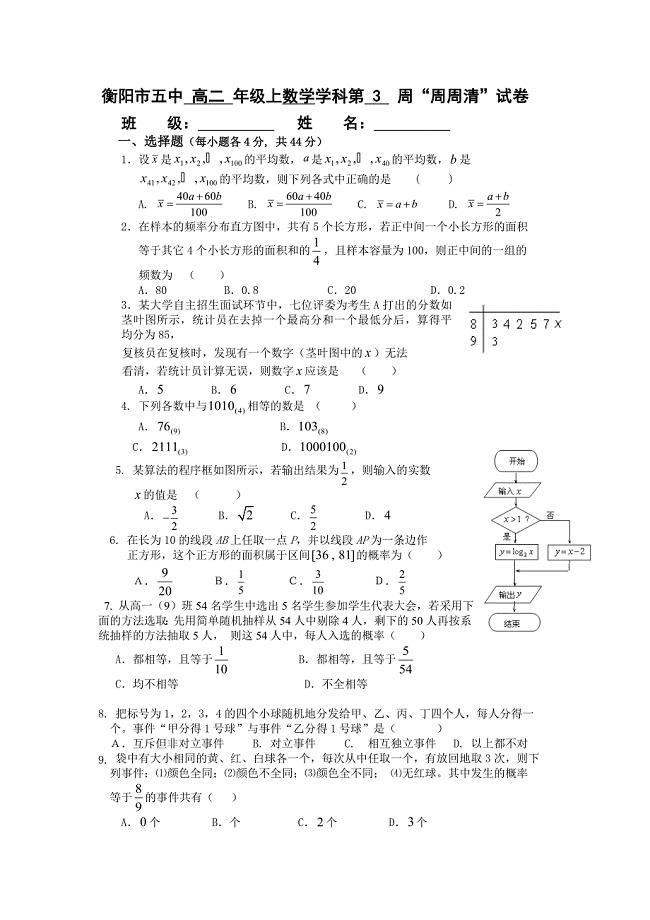

高二第三周周周清(精品)

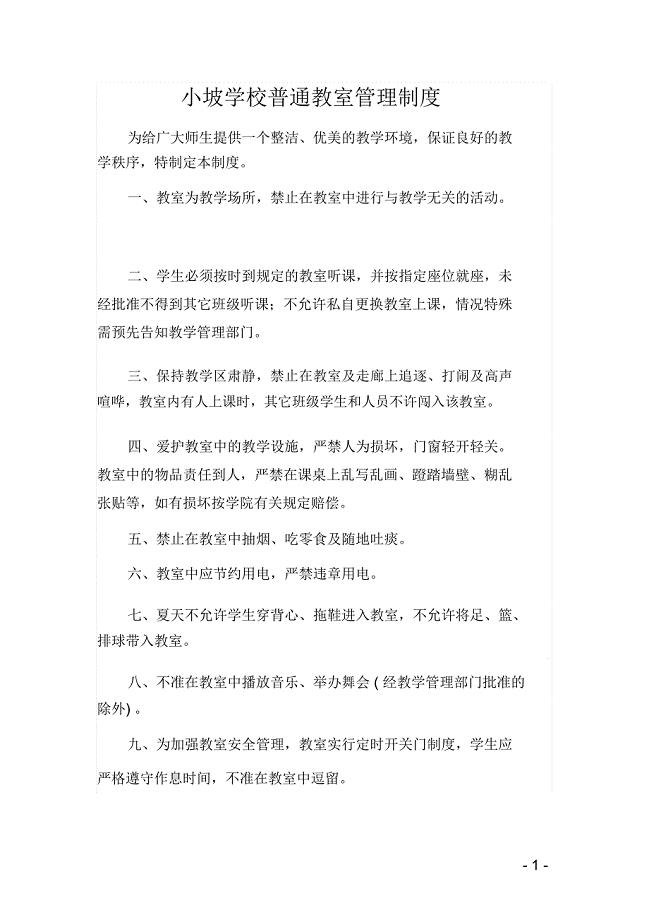

普通教室管理制度

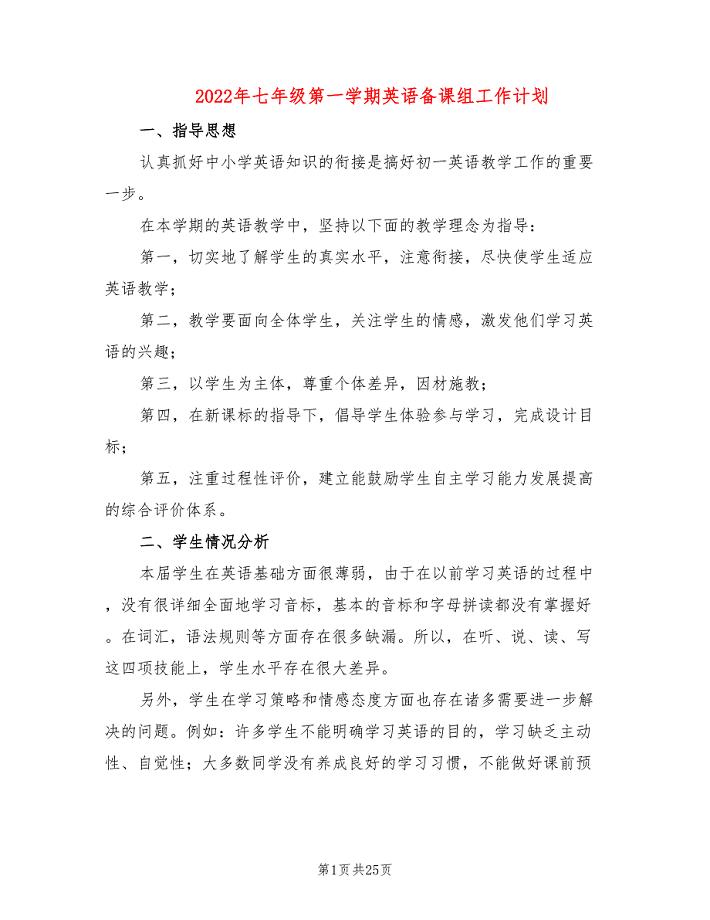

2022年七年级第一学期英语备课组工作计划

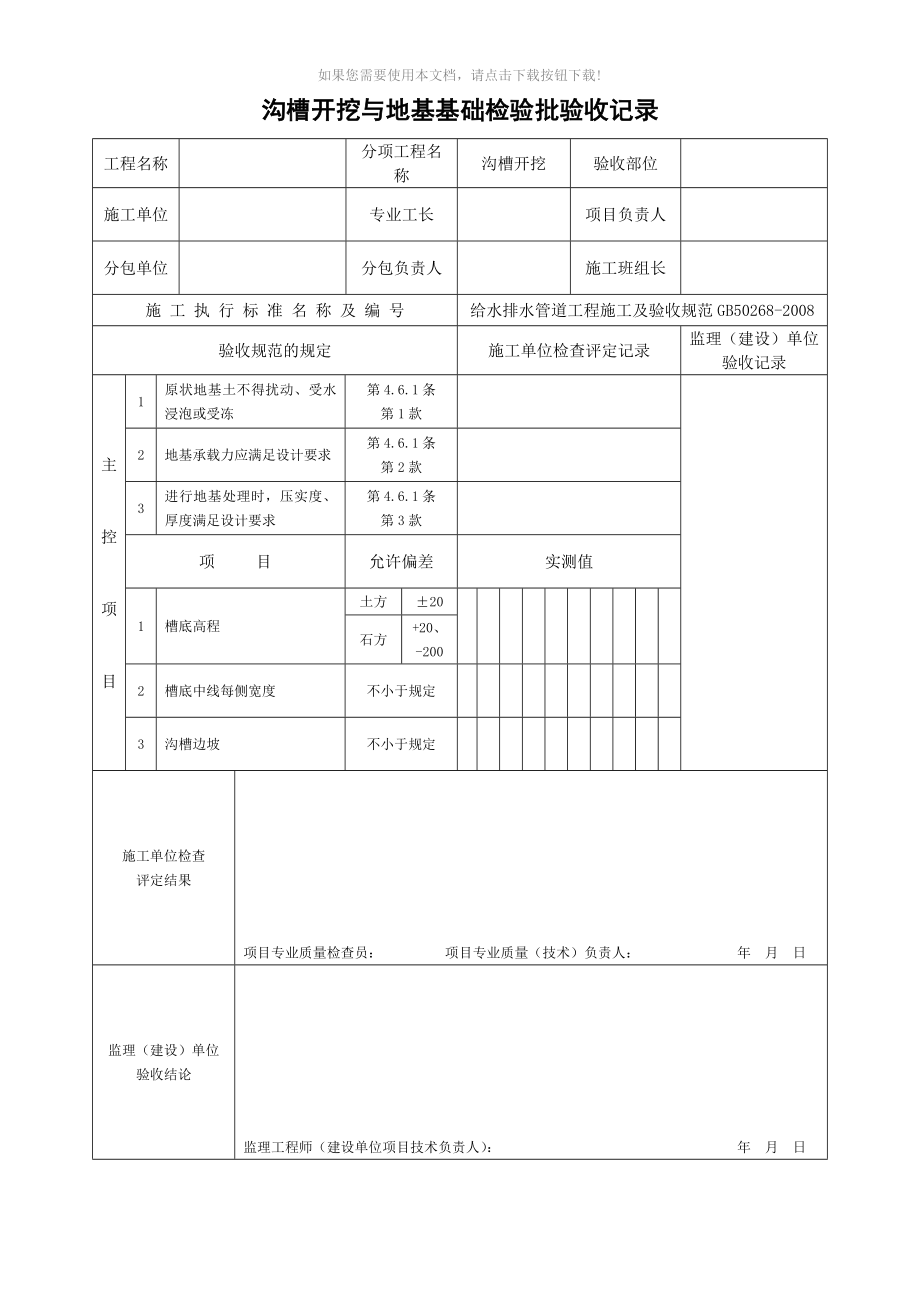

(推荐)给水排水工程验收表格GB50268-2008

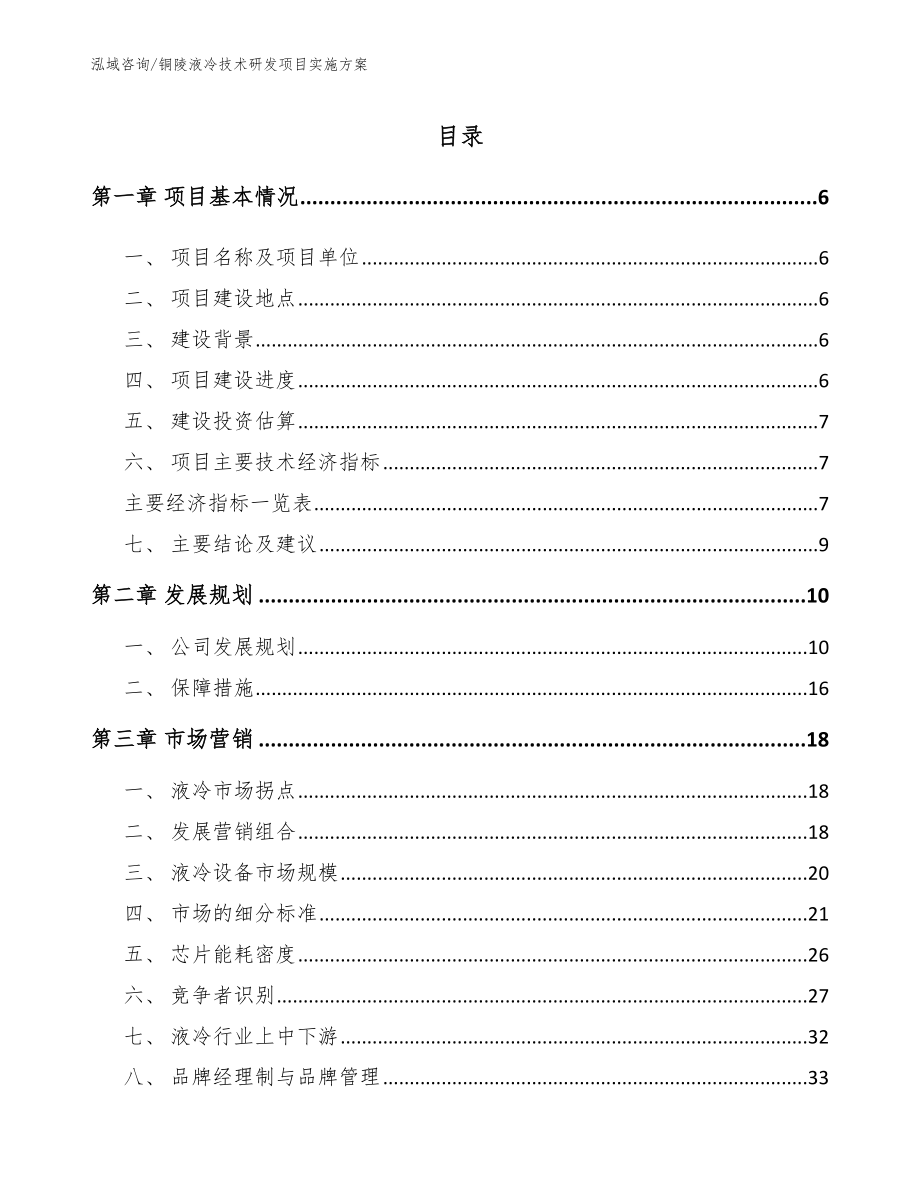

铜陵液冷技术研发项目实施方案【范文】

家长对幼儿学生的评语

对城区交通拥堵问题的分析

老师学习心得体会范文集合9篇

钢筋工程施工技术交底

钢筋工程施工技术交底

2023-07-31 11页

埃里希.哈特曼.doc

埃里希.哈特曼.doc

2023-03-24 3页

人教B版高中数学选修2-3《正态分布》教学设计(赛课一等奖)

人教B版高中数学选修2-3《正态分布》教学设计(赛课一等奖)

2023-03-08 3页

教师法、教育法、义务教育法考试试题及答案

教师法、教育法、义务教育法考试试题及答案

2022-10-31 13页

2020年徐州市中考物理试卷及答案

2020年徐州市中考物理试卷及答案

2023-10-30 6页

老城区改造施工组织设计

老城区改造施工组织设计

2024-02-20 33页

矿仓清理作业指导书

矿仓清理作业指导书

2023-11-16 6页

高清视频监控投标书

高清视频监控投标书

2023-06-25 38页

(优选)公安机关大练兵情况交流会材料(通用)

(优选)公安机关大练兵情况交流会材料(通用)

2023-03-02 4页

建筑工程资料管理规程 JGJ185-2009T

建筑工程资料管理规程 JGJ185-2009T

2022-08-02 4页