飞机制造过程质量控制与产品设计

6页1、 飞机制造过程质量控制与产品设计摘要:及时生产高质量低成本的产品是现代企业的奋斗目标,也是产品研制开发与生产制造的目标。产品质量的最终形成不仅与产品的制造和装配等过程有关,而且与产品设计和工程设计等有着十分密切的关系。为了实现向用户提交高质量的产品,在产品设计及生产制造整个生命周期的每个环节中,都必须进行严格的质量控制。Abstract:The timely production of high quality, low cost of products is modern enterprise, the goal of developing and manufacturing products to the target. Product quality not only with the final product manufacturing and assembly process, but also related to product design and engineering design has a very close relationship. In order t

2、o realize the user submitted to the high quality product, the product design and manufacture in the whole life cycle of each link, it must be strict quality control.关键字:制造过程,质量,设计(一)为质量而进行设计1.设计质量的考察和衡量产品质量的形成规律是:产品的质量是由设计决定的,而且是通过制造展示出来的。传统上,衡量产品设计质量的一个主要方面是设计结果与市场或与用户需求的符合程度。这实际上是一种狭义的衡量指标。在并行工程(Concurrent Engineering,CE)环境下,由于要实现产品设计过程及其相关过程设计的并行一体化,以达到缩短开发生产周期、提高效率和降低成本的目标,考察产品设计质量的另一个非常重要和不可忽视的方面就是考察其可制造性、可装配性、工艺性、可维修性、可靠性以及是否便于后续的相关过程的实现等等。从产品制造过程的角度出发,衡量设计质量高低主要有以下三点:(1)设计出的产品要满足用户或市场对其后续

3、相关过程的要求。如用户要求在什么条件下或用什么样的工艺手段完成产品的生产制造、装配,以及对产品的可维修性的要求等。(2)设计出的产品要符合产品整个生命周期中相关过程对产品设计提出的约束和限制等,如工艺性、可制造性、可装配性和可搬运性等。(3)设计出的产品对于后续相关过程来说是否容易实现质量保证,即这种设计经过后续相关过程之后,产品的整体质量是否容易保证,也就是说按照设计的产品(功能、性能和结构等)组织生产,是否容易达到用户或市场提出的需求,即保证产品质量。综上所述,产品的设计是为用户或市场而设计的,设计出产品的功能、性能、结构参数及外观等要基于和符合用户或市场的需求,产品的设计要面向质量,为质量而设计。2.持续改进产品的设计,不断提高设计质量由于产品的质量是由设计决定的,产品的设计质量对产品整体质量具有至关重要的影响,因此要通过持续改进产品设计来提高设计质量。其措施之一是建造原型系统,通过对原型系统的测试,发现设计中的问题并将其反馈给设计者,预防在今后的设计中再犯类似的错误。第二个措施也是更重要的一点是预防问题的出现。在设计过程中预防问题的出现应该从以下几方面着手:(1)产品设计要积极

4、争取用户参与,听取用户意见,接受用户对产品设计的监督。采用质量功能配置(Quality Function Deployment,QFD)是听取用户意见的好方法,也是并行工程环境下质量控制系统化的和最有效的方法之一。(2)产品设计应及时听取后续相关过程对设计结果的意见和建议。采用面向制造、面向装配的设计(Design for Manufacturing andAssembly,DFMA)方法。(3)实现稳健性设计,使设计的产品具有较强的鲁棒性。也就是说使产品的设计结果对制造环境不敏感。在产品制造过程中,存在着大量不可控的或难以控制的因素,影响着产品某些性能参数的形成。如果产品的性能和结构参数等十分依赖制造环境,特别是一些不可控或难以控制的因素,其质量就难以保证。田口方法就是稳健性设计的最有效的方法。(二)产品的制造质量与产品设计1.制造展示出设计产品的质量设计出的产品质量是通过制造过程展示出来的,制造过程需要经过多个环节或子过程,涉及到生产环境、设备状况及人员技术水平和素质等因素。在整个过程中,存在着大量的技术和工程上的困难。任何一个环节出现问题都会影响质量,并可能造成以下问题:(1)制

《飞机制造过程质量控制与产品设计》由会员m****分享,可在线阅读,更多相关《飞机制造过程质量控制与产品设计》请在金锄头文库上搜索。

最新中国汽车真皮行业发展研究报告

2010年晚会策划(新改).doc

计算机专业大学毕业生自我鉴定

2019春季运动会广播稿100篇.doc

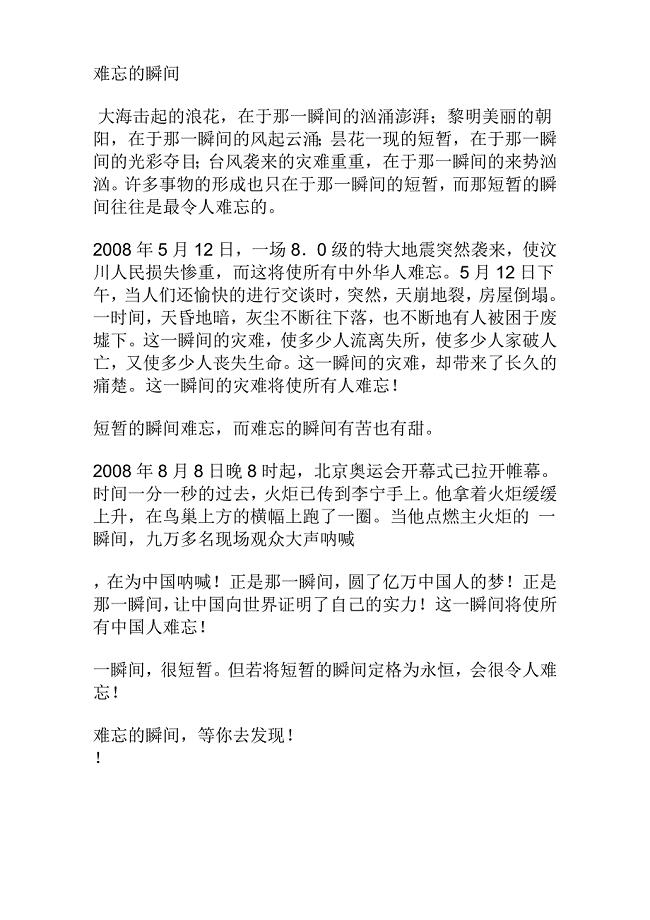

精彩开头结尾.doc

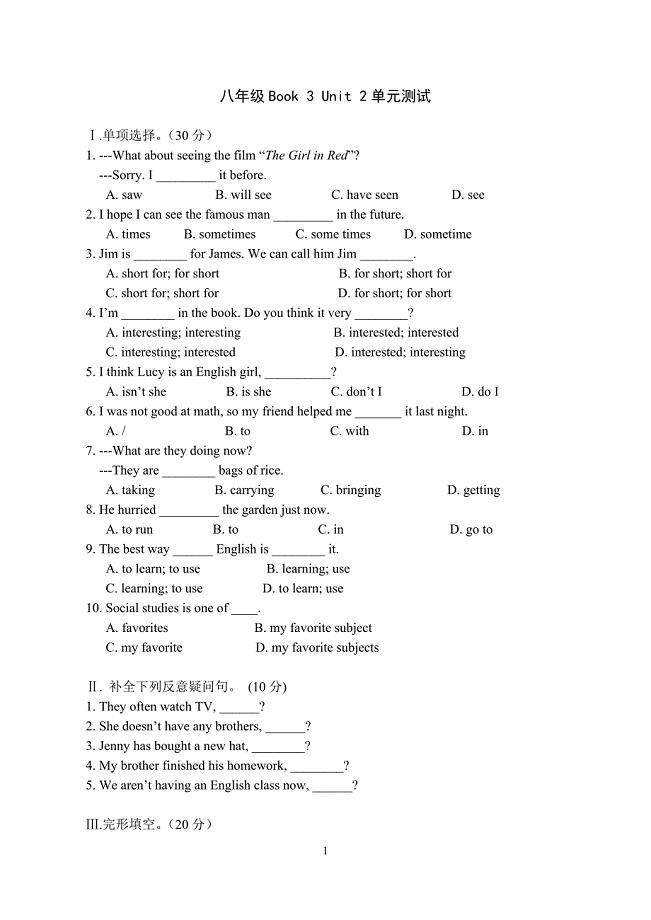

八年级Book3Unit2单元测试2.doc

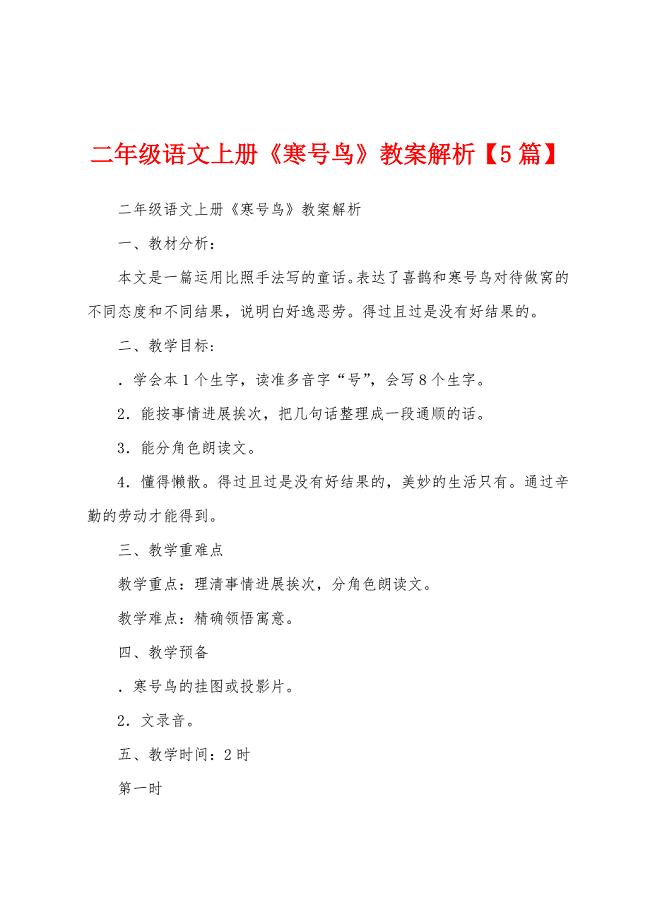

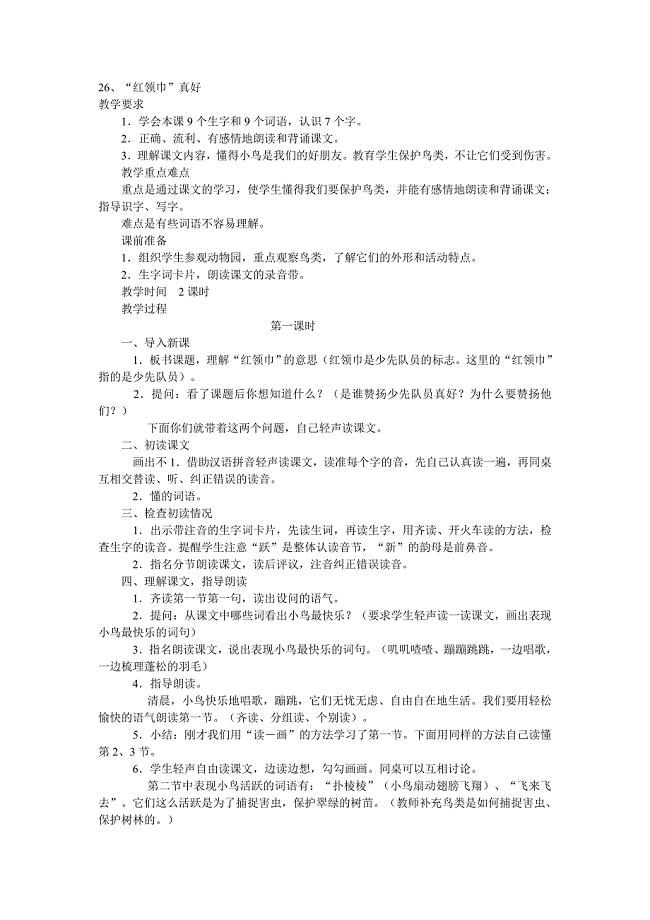

二年级语文上册《寒号鸟》教案解析【5篇】.docx

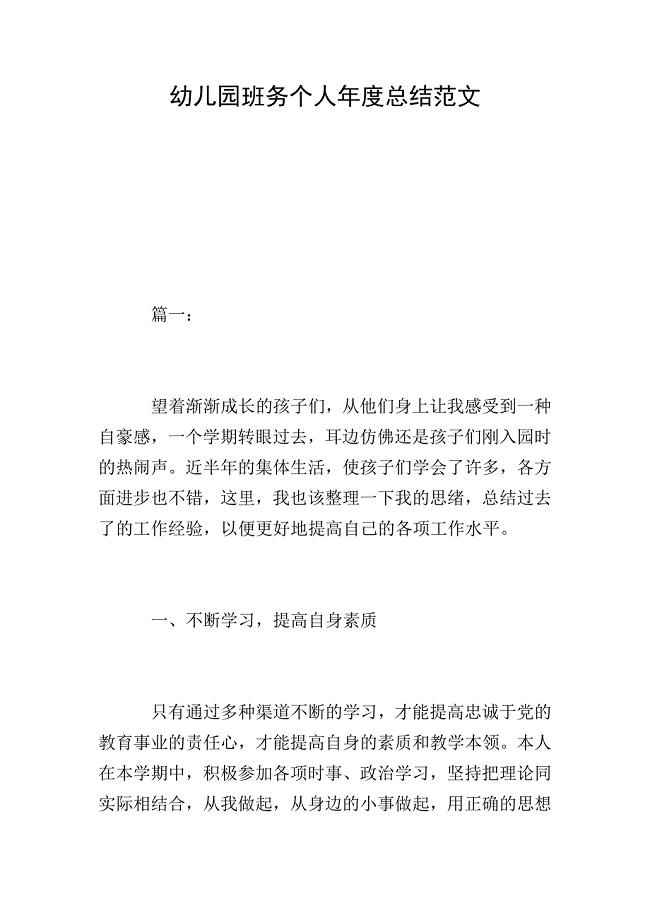

幼儿园班务个人年度总结范文.doc

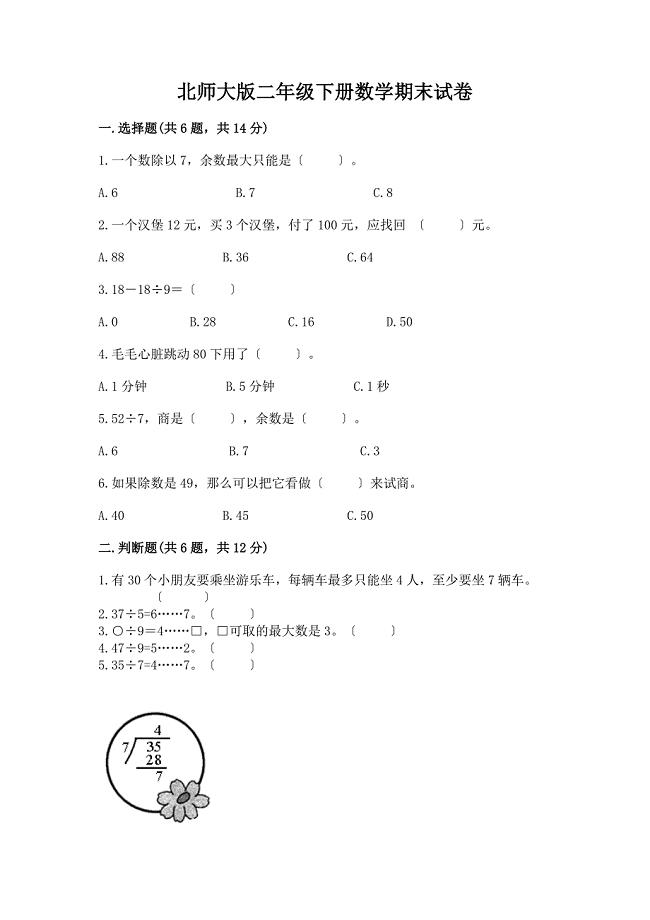

二年级下册数学期末试卷带完整答案(考点梳理).docx

幼儿教师远程培训学习心得

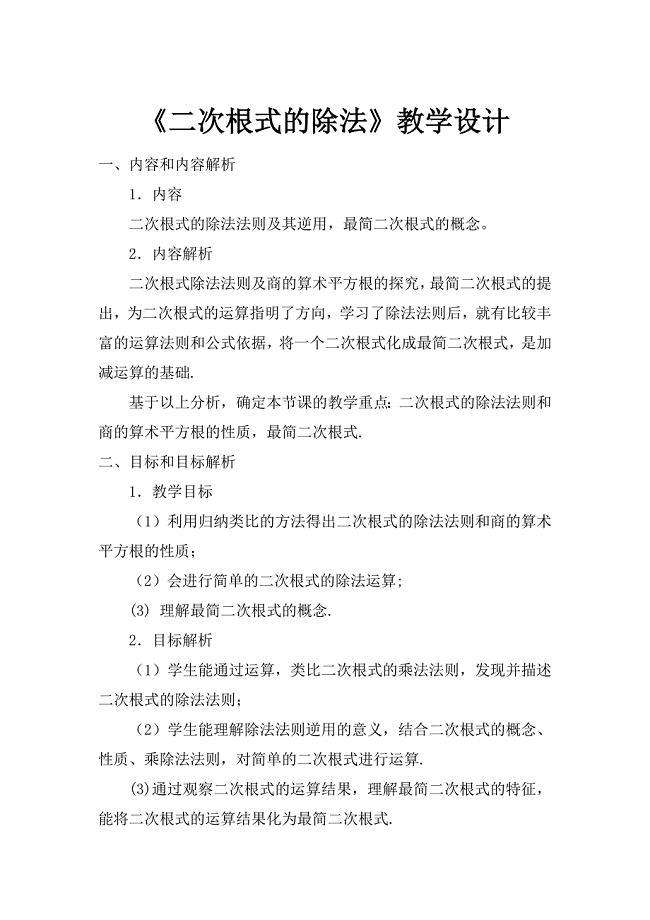

二次根式的除法27.doc

二年级语文备课.doc

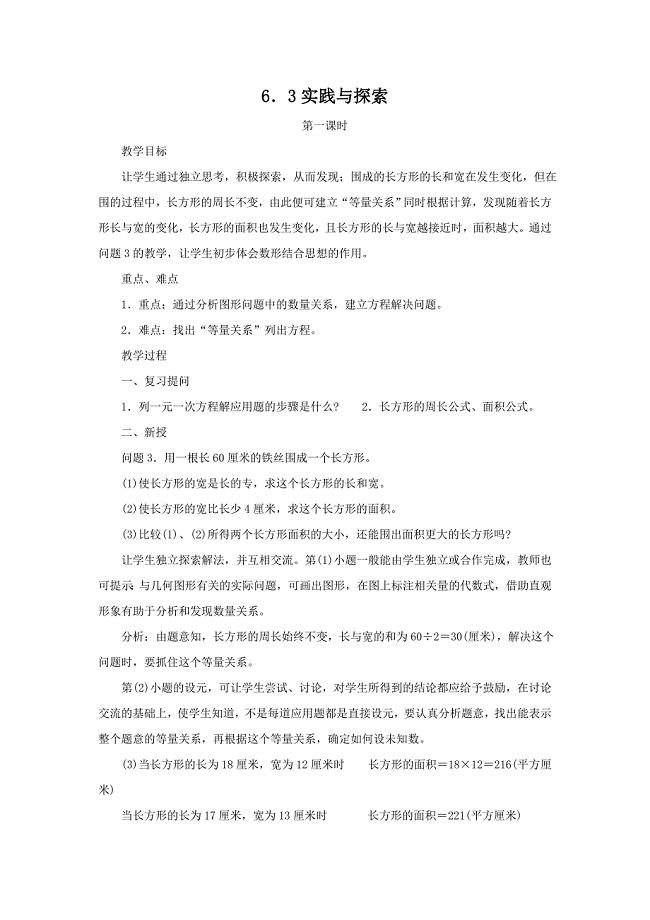

6.3 实践与探索 教学设计.doc

公司的竞聘演讲稿模板汇编6篇

2020学年粤沪版八年级上册物理运动快慢描述单元练习试卷下载.docx

小学五年级语文期中调研试卷.doc

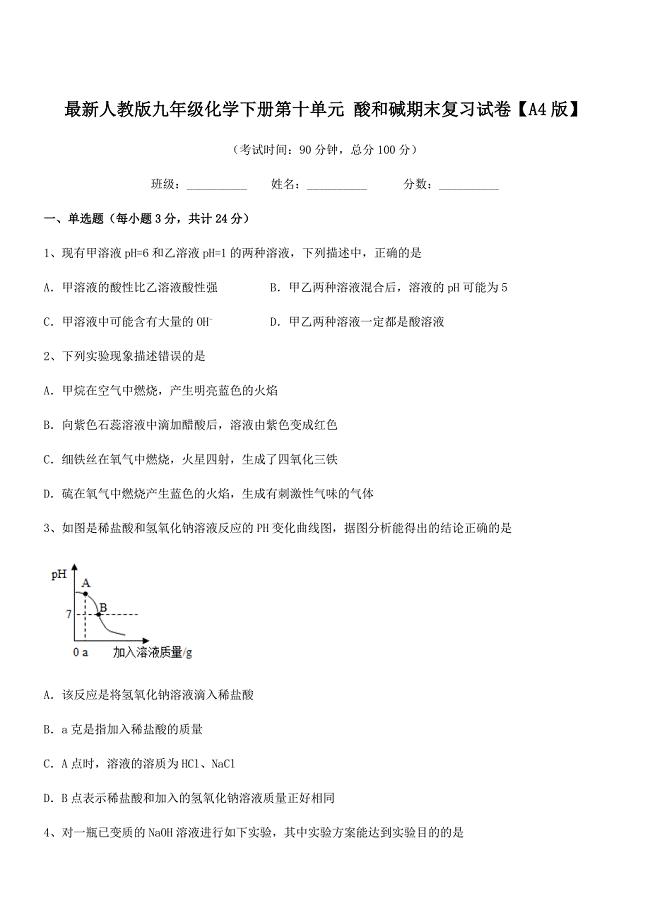

2018学年最新人教版九年级化学下册第十单元-酸和碱期末复习试卷【A4版】.docx

双倍工资劳动仲裁申请书范文.doc

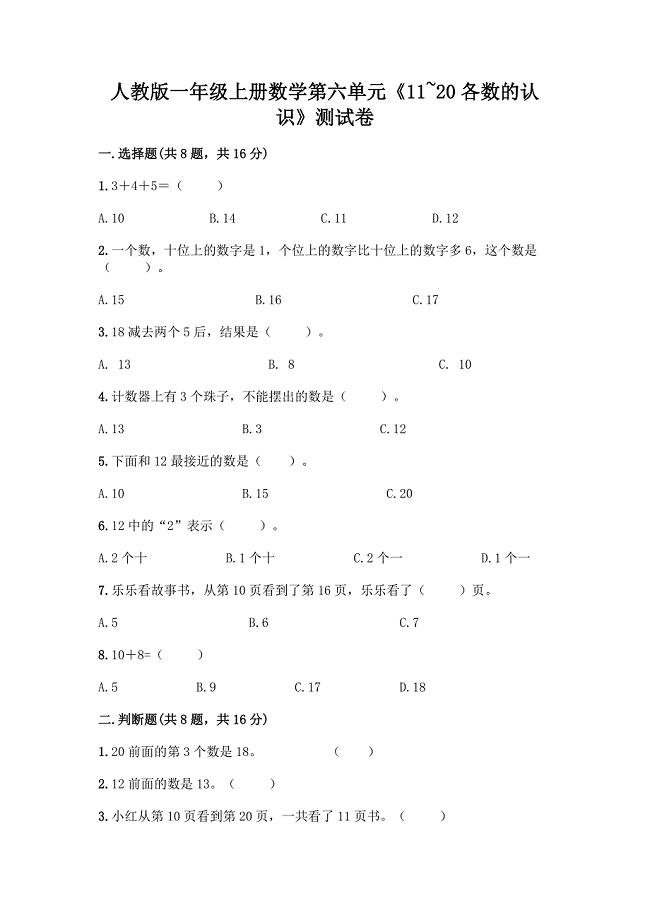

人教版一年级上册数学第六单元《11-20各数的认识》测试卷含精品答案.docx

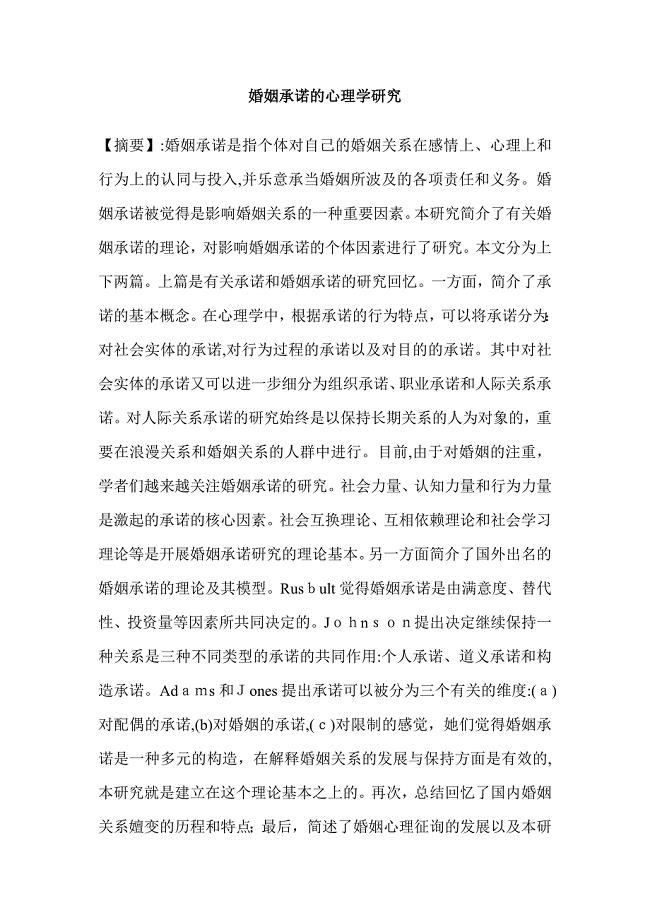

婚姻承诺的心理学研究

标识设计中的尺寸

标识设计中的尺寸

2023-06-23 2页

测试用例八大设计方法和实例

测试用例八大设计方法和实例

2023-07-25 24页

银行网点2021工作思路三篇

银行网点2021工作思路三篇

2024-02-08 6页

金刚石结构的动画设计

金刚石结构的动画设计

2023-06-27 5页

武汉市初级中学学生学籍登记表.doc

武汉市初级中学学生学籍登记表.doc

2023-12-29 3页

福师17春秋学期《标志设计》在线作业二

福师17春秋学期《标志设计》在线作业二

2022-08-19 6页

设计题目四工位专用机床

设计题目四工位专用机床

2022-12-24 5页

大学有机化学反应方程式总结较全)

大学有机化学反应方程式总结较全)

2023-11-11 72页

精密传动技术项目可行性研究报告(用于申请备案)

精密传动技术项目可行性研究报告(用于申请备案)

2024-01-22 46页

氮气的理化性质和危险特性

氮气的理化性质和危险特性

2023-05-27 2页