提高圆柱齿轮滚、剃加工质量和效率的途径

6页1、提高圆柱齿轮滚、剃加工质量和效率的途径陕西法士特齿轮有限责任公司 鞠惠敏 摘要:本文通过对齿轮加工理论及实验数据的分析,提出了提高齿坯精度、滚齿、剃齿精度及提高齿轮生产效率的方法,并介绍了一些齿轮加工的技巧和生产现场经验。关键词:齿坯精度、齿形精度、齿向精度、刀具刃磨、滚齿涂层、硬态切削引言:1、随着我国机械制造业突飞猛进的发展,我国齿轮制造业也有着广阔的国内、外市场前景。齿轮产品是否能取胜国内、外市场,关键问题取决于齿轮制造的质量及成本。本文作者就多年对齿轮制造理论的研究及生产现场经验的积累,介绍了一些提高齿轮滚、剃加工质量及效率的方法及途径,供同行借鉴。 2、齿坯质量是齿轮加工精度的基础。齿轮加工大多以其内孔及端面作为定位基准,这些基准在车削齿坯时形成。因此,齿坯质量是齿轮加工精度的基础,对于制造高精度齿轮,齿坯的精度更是起着至关重要的作用。 数控机床的使用使得圆柱齿轮可在一次安装中车削出齿轮的定位内孔和端面,在中220mm直径上的端面跳动小于0015mm。而过去在多刀半自动车床或普通车床上加工同类齿坯,端跳大约为005mm。定位基准精度的提高,大大的提高了齿轮加工的精度,特别是齿

2、向精度。对于花健孔圆柱齿轮,传统工艺是拉花健孔后精车完成齿坯加工,缺点有两个。一、车工分粗车和精车,工序较长。二、精车时在花健内孔外形成飞边、毛刺,影响定位精度,并明显降低齿轮加工精度。为此,我们设计了精车以后拉花健孔的工艺以及端面可调整拉夹具,有效地保证了齿坯定位精度及生产效率。,c这种工艺实质如下:粗、精车端面内孔一粗、精车完成齿坯车削一拉花健孔一滚齿拉花键孔后,齿坯的外圆位置精度取决于拉床精度及拉刀制造、刃磨精度。齿坯的端面精度由端面可调式拉夹具保证。结构合理的夹具,通过调整夹具端面可保证齿坯在拉削后中220mm直径上的端跳小于003mm。如果拉床的精度不高,这里介绍一种方法可消除拉床对齿坯外圆位置精度的影响。 05 工序简图10 工序简图2、滚齿精度决定了齿轮精度 由于剃齿加工工序非强制性啮合特点,剃齿精度在很大程度上依赖滚齿精度。因此滚齿中的一些误差项目如齿圈径跳Fr,公法线变动量Fw,基节偏差fpt以及齿形齿向误差ff、必须严格控制,才能制造出精确的齿轮。 要通过滚、剃齿工艺制造出高精度齿轮,我们必须把滚、剃齿工艺水平发挥到极限。表说明了提高滚齿精度的措施及调整方式。工序号

3、工作内容设备05粗、精车内孔,端面、并用切槽刀切除另一面部分锻造氧化皮(避免拉刀与锻造氧化皮接触)数控车床或转塔车床10拉削花键孔立式拉床15粗、精车另一端面和外圆数控车床或多刀车床 提高滚齿精度的措施及调整方式(单位:mm)表一序号精度项目提高滚齿精度的措施及调整方式1Fr1、设计、制造高精度滚齿夹具2、调整滚齿心轴径跳0.0083、定位基准孔fH72Fw提高滚齿机工作台运动精度3提高滚刀制造精度4ff提高滚刀制造精度及刃磨精度51、提高齿坯的定位精度2、提高滚齿心轴端面制造及调整精度3、提高滚齿机刀架导轨系统精度近年来,许多优秀的齿轮制造企业率先加入了国际市场的竞争,他们对齿轮制造质量的追求已到了炉火纯青的地步,因此对齿轮加工系统的选择也是十分苛刻和挑剔。新发布的国家标准GBT100952001提高了齿轮的精度,这不仅对提高齿轮质量有着重要的意义,而且也对齿轮制造业提出了更高的要求?所有这些向传统齿轮制造业提出了挑战。 1)齿轮运动精度的提高挑战着齿轮机床行业,尤其是滚齿机的制造。国内机床制造业面对着市场激烈竞争,齿轮制造业标准以及齿轮制造水平的提高,正在经历严峻的考验。许多发展势

4、头雄猛的企业进口国外质量上乘的滚齿机等关键机床,以满足其广阔的国内外市场要求。因此,国内机床业万不可以旧的模式发展,必须脱胎换骨提高产品质量,在这种竞争中取胜。对于企业,我们必须提高夹具的设计、制造、调整精度,将齿轮制造水平发挥到好的极限。 2)滚齿齿形的保证 滚齿齿形精度在齿轮大批量生产中对齿轮的制造质量起着重要的作用。剃齿对滚齿齿形误差仅有一定的纠正能力,实践证明,当滚齿齿形误差小于一定数值时,无论齿形形状如何,剃齿总能修正滚齿的误差,并且剃齿刀在其跨棒高变化范围为lmm内,使用同样的刃磨曲线可修正滚齿的齿形。这个结论非常有利于大批量生产。 A滚刀的制作 如果滚刀制造精度不理想,最简易可行的办法就是购置国外著名公司制造的滚刀。事实上,这些滚刀一次刃磨涂层后可加工大约1200件齿轮,大约可刃磨10-13次,寿命及对产品质量的效益远远超出了它的价格。这里需要特别说明的是,滚刀刃磨后必须涂层。 B刀的刃磨 目前,国内的滚刀刃磨机床不十分理想,与国外的滚刀刃磨精度相比有一定的差距。表2表示了国内外滚刀刃磨精度状态。滚刀刃磨精度表(单位:mm) 表2序号误差项目滚刀刃磨精度(国外)滚刀刃磨精

《提高圆柱齿轮滚、剃加工质量和效率的途径》由会员新**分享,可在线阅读,更多相关《提高圆柱齿轮滚、剃加工质量和效率的途径》请在金锄头文库上搜索。

信用社银行会计事后监督管理暂行办法

学生会办公室个人工作计划标准范文(五篇).doc

前期销售工作总结.docx

二语上教学计划.doc

2022个人审计工作计划5篇.docx

医疗器械购进管理方案工作程序.docx

北师大版小学六年级期中上期数学试卷(完美版).doc

城管个人年度工作总结

职业意识调查问卷

卵巢癌诊疗规范(2021年版)

信息化建设地步骤

(数学活动课)自行车里的数学教案.doc

2023年部门个人未来发展方向部门未来的发展与规划.doc

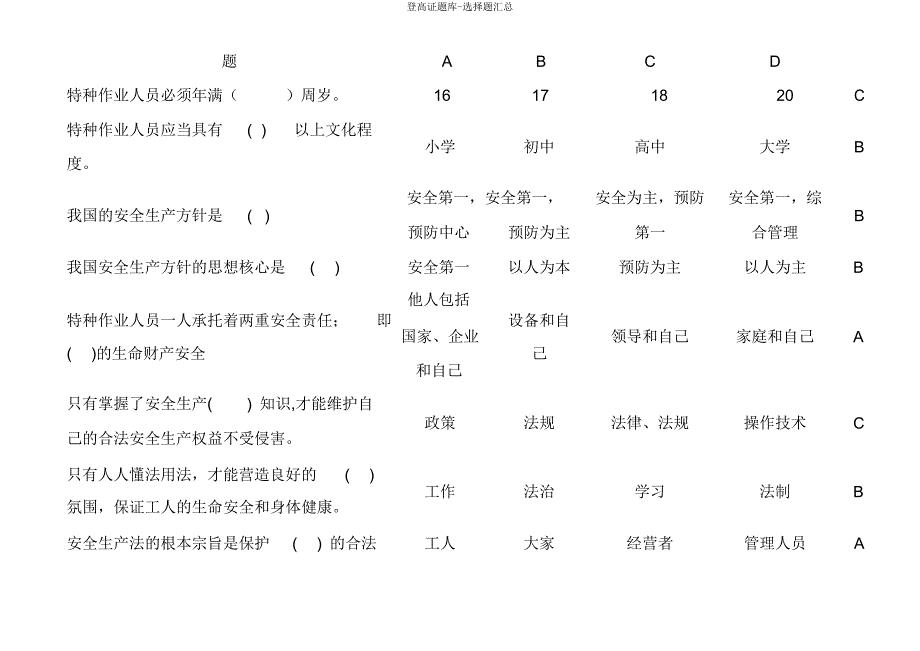

登高证题库选择题汇总.doc

让尊重与信任、激励与引领走进真实的课堂.doc

节能减排奖惩制度(六篇).doc

护理管理学心得体会范文.doc

6年级班主任工作计划标准范本(三篇).doc

2022个人工作心得实践(汇编5篇).docx

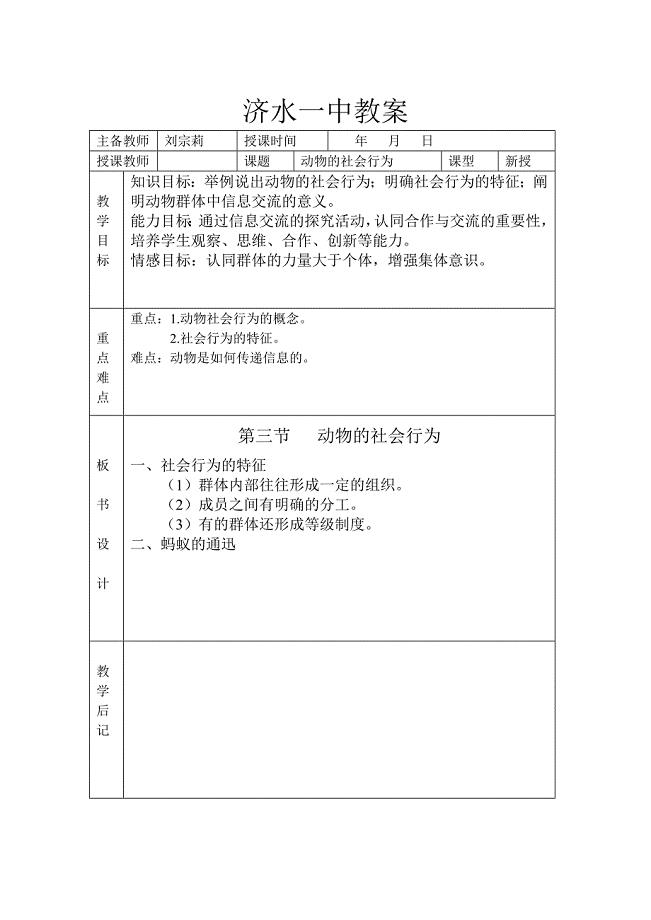

刘宗莉动物的社会行为.doc

《盘古开天辟地》第二课时教案.docx

《盘古开天辟地》第二课时教案.docx

2023-03-24 3页

![大自然的声音[63].docx](/Images/s.gif) 大自然的声音[63].docx

大自然的声音[63].docx

2024-01-09 3页

部编版五年级数学下册期中试题及答案必考题(二套).docx

部编版五年级数学下册期中试题及答案必考题(二套).docx

2022-12-03 11页

校园剧:快乐成长.doc

校园剧:快乐成长.doc

2023-09-13 8页

部编版一年级语文下册三单元质量分析卷及答案.doc

部编版一年级语文下册三单元质量分析卷及答案.doc

2022-10-08 4页

高手进阶 Linux系统下MTDCFI驱动介绍.doc

高手进阶 Linux系统下MTDCFI驱动介绍.doc

2023-01-21 5页

五年级语文期末质量分析.doc

五年级语文期末质量分析.doc

2023-09-14 4页

![《春的消息》教案[2].doc](/Images/s.gif) 《春的消息》教案[2].doc

《春的消息》教案[2].doc

2023-11-20 3页

![课题 《悬岩边的树》《草木篇》 课时:1教学[2].doc](/Images/s.gif) 课题 《悬岩边的树》《草木篇》 课时:1教学[2].doc

课题 《悬岩边的树》《草木篇》 课时:1教学[2].doc

2024-02-27 4页

远程教育学习总结.doc

远程教育学习总结.doc

2022-12-08 5页