南航大现代加工技术复习

15页1、南航大现代加工技术复习Last revision on 21 December 2020切削加工技术1. 现代加工技术的发展趋势:追求更高的加工精度、以高速实现高品质加工、微细与 纳米加工快速发展、追求加工智能化、更加注重加工的绿色化2. 切削加工技术正朝着高速、高效、精密、微细、智能、绿色的方向发展3. 切削加工是指采用具有规则形状的刀具从工件表面切除多余材料,从而保证在几何 形状、尺寸精度、表面粗糙度以及表面层质量等方面均符合设计要求的机械加工方 法4. 切削用量是指刀具及工件的运动速度以及刀具切入工件内部的深度5. 外圆车刀切削部分的构成:前刀面:切削流经的表面主后刀面:与工件过渡表面相对的表面副后刀面:与工件上已加工表面相对的表面切削用量三要素:切削速度、进给量和切削深度刀具静止坐标系:基面:通过主切削刃选定点,垂直于假定主运动方向的平面切削平面:通过主切削刃选定点,与切削刃相切并垂直于基面的平面主剖面:通过主切削刃选定点,与基面和切削平面都垂直的平面刀具角度标注:主剖面内测量:前角:前刀面与基面的夹角前角越大刀具越锋利,切削力越小,但同时刀刃部位强度和散热性能下降后角:主后刀

2、面和切削平面的夹角它使主后刀面和过渡平面之间的摩擦减小,但后角过大,也会使刀刃强度下降楔角:前刀面和后刀面的夹角基面投影上测量:主偏角:主切削刃与进给方向在基面投影上的夹角选用不同的主偏角能够改变切削力的方向和大小,并改变切削厚度和切削宽度的比例副偏角:副切削刃与进给方向在基面投影上的夹角选用不同的副偏角会影响加工表面粗糙度刀尖角:主切削刃和副切削刃在基面上投影的夹角切削平面内测量:刃倾角:主切削刃与基面的夹角6. 切削层参数:切削厚度、切削宽度、切削面积7. 切削加工过程中被切除的多余材料成为切削8. 切削的类型:带状切屑、挤裂切屑、单元切屑、崩碎切屑9. 剪切面0M与切削速度方向的夹角称为剪切角10. 剪切角与切削变形有着十分密切的关系。剪切角若减小,切削便变短变厚,变形系数便增大11. 剪切角理论公式:当前角增大时,剪切角随之增大,变形减小。可见在保证切削刃强度的前提下,增大刀具前角对改善切削过程是有利的;当摩擦角增大时,剪切角随之减小,变形增大。因此在低速切削时,采用切削液以减小前刀面上的摩擦因数是十分重要的。块,这个楔块称为积屑瘤13. 积屑瘤的作用:积屑瘤形成后,代替切削刃

3、和前刀面进行切割,有保护切削刃、减 轻前刀面以及后刀面摩擦的作用。但是当积屑瘤破裂脱落时,切屑底部和工件表面 带走的积屑瘤碎片,分别对前刀面和后刀面有机械擦伤作用。当积屑瘤从根部完全 脱落时,将对刀具表面产生黏结磨损。积屑瘤生成后刀具的实际前角增大,减少了 切削变形降低了切削力。14. 鳞刺:在切削一些塑性金属时,若在较低的或中等的切削速度下,使用高速钢、硬 质合金或陶瓷刀具,工件的加工表面上可能会出现鳞片状、有裂口的毛刺,称之为 鳞刺。鳞刺形成原因是在较低的切削速度下形成挤裂切屑和单元切屑时,切削与前 刀面的摩擦力发生周期性变化,促进切屑在前刀面上周期地停留15. 鳞刺形成的四个阶段:擦拭阶段、导裂阶段、层积阶段、切顶阶段16. 防止鳞刺产生的措施:减小切削厚度;采用润滑性能好的极压切削油,同时适当降 低切削速度;采用硬质合金或高硬度刀具,进行高速切削;若果切削速度提高收到 限制,可以采用加热切削或振动切削等措施17. 零件加工表面完整性包含两方面内容:与表面纹理组织有关的部分、与表面层物理 特性有关的部分18. 切削分力:主切削力Fz、切深抗力巧、进给抗力用19. 切削力的测量:机

4、械式、液压式、电测式压电式测力仪的原理是利用某些非金属材料的压电效应,即当受外力作用时压电材 料表面将产生电荷,电荷的多少仅与所施外力的大小成正比20. 切削力的经验公式:影响因素:1工件材料的影响:工件材料的强度、硬度越高,切削力越大;在强度硬度相近的情 况下,材料塑性越大,韧性越大,则切削力也越大2切削用量的影响:切削力随着切削深度增长一倍约增长一倍,而进给量增长一倍切 削力增长不足一倍。在中高速下切削力一般随着切削速度增大而下降,在低速范围 内,切削力随切削速度的增大而减小,达到最低点后,又逐渐增加,然后达到最高点后再度逐渐减小。这样的规律是有积屑瘤造成的3刀具几何参数的影响:前角:前角越小,切入工件越难,切削层变为切削的变形越大,主切削力越大主偏角:对切削力的影响不大,主要是影响切削力的作用方向,即和Fz的比值刃倾角:对主切削力的影响较小,当刃倾角由正变负时,将增大用将减小刀尖圆弧半径:在其他条件一定情况下,半径增大,变化不大.Fy增大,Fx减4 其他因素:刀具材料 主要通过摩擦系数影响切削力后刀面磨损越大,切削力越大刀具的前后刀面刃磨质量越好,切削力越小使用润滑性能好的切削液

《南航大现代加工技术复习》由会员M****1分享,可在线阅读,更多相关《南航大现代加工技术复习》请在金锄头文库上搜索。

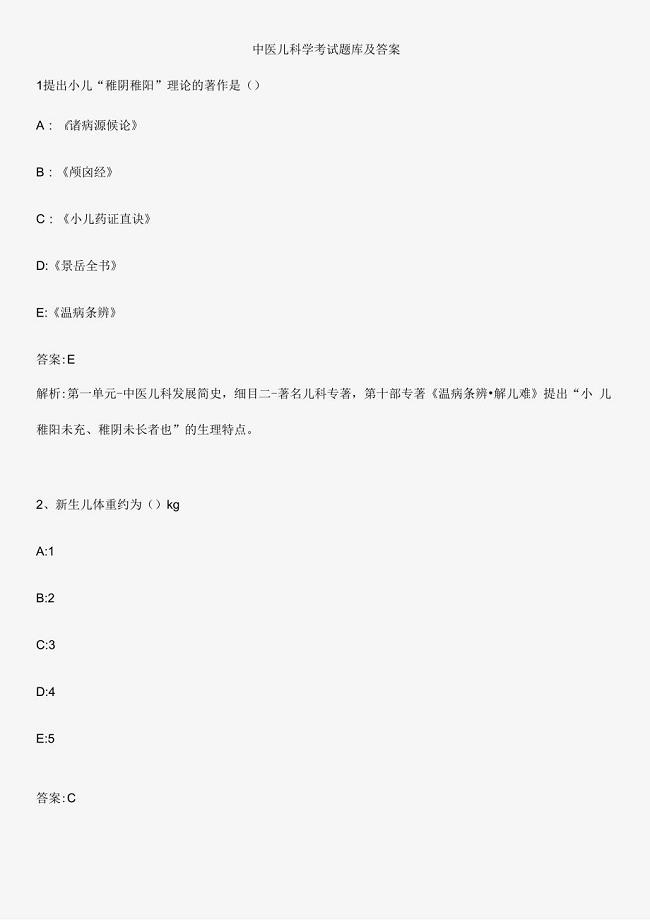

中医儿科学考试题库及答案

2023年母爱演讲稿300精选7篇

学校三八红旗手事迹

人才发展规划范文

小学心理健康教育讲座稿

八年级物理(上)期末试题

机关单位婚假请假条范文

半脱产学生辅导员申请表

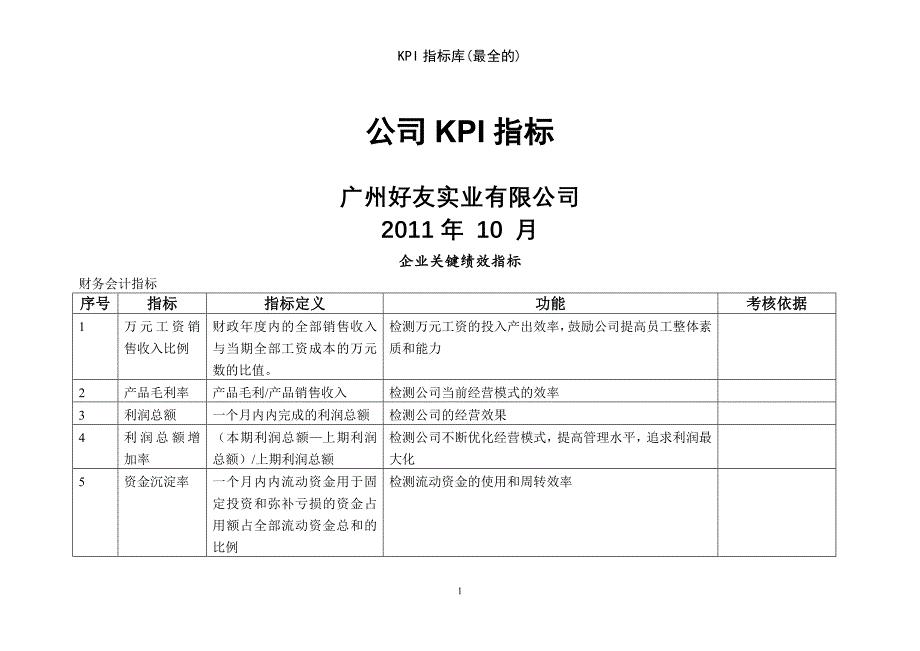

KPI指标库最全的

个人职业生涯规划设计书工程造价

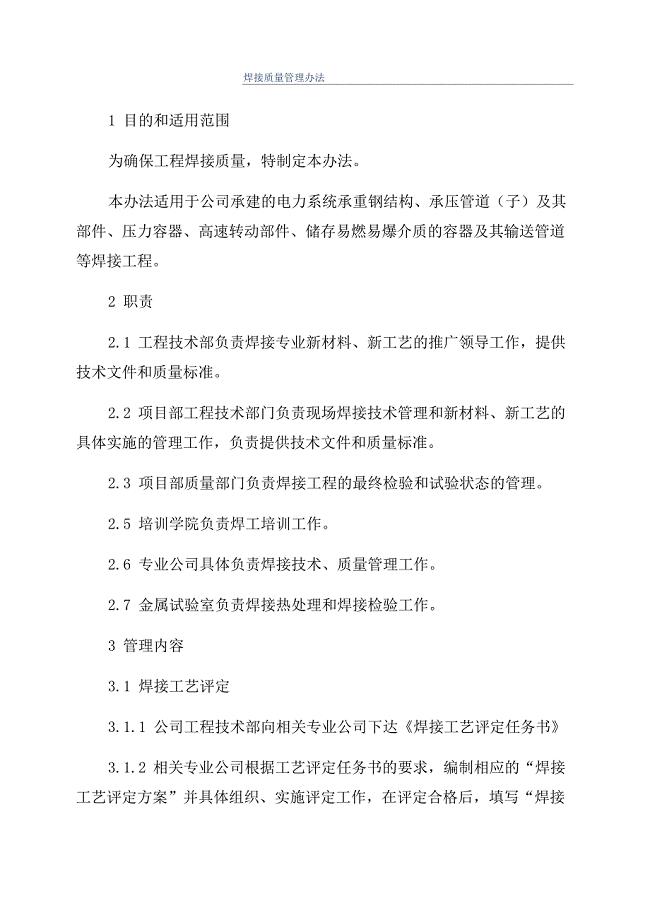

焊接质量管理办法

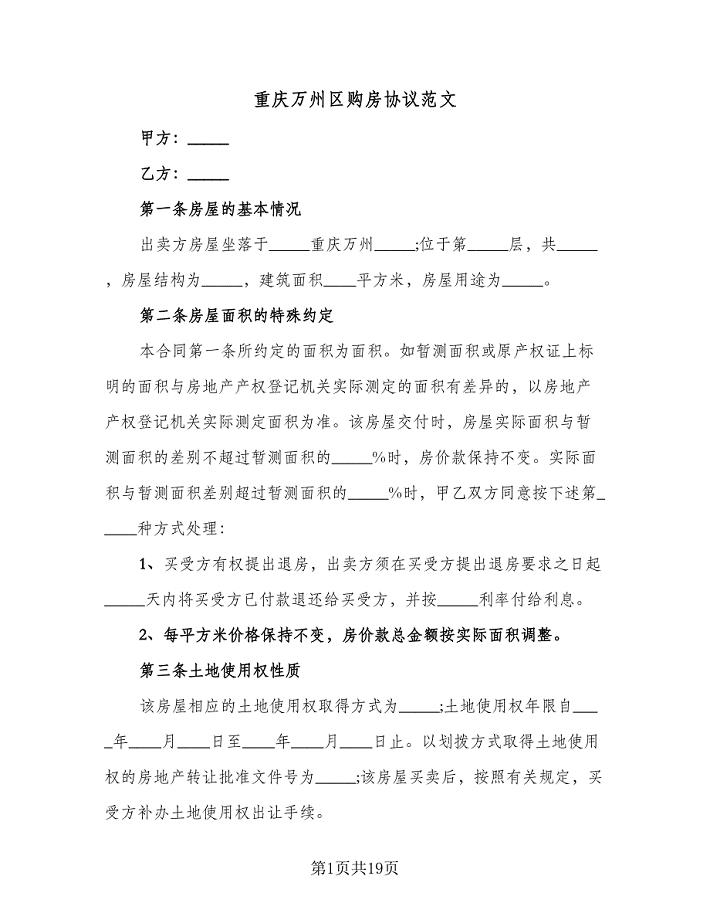

重庆万州区购房协议范文(七篇).doc

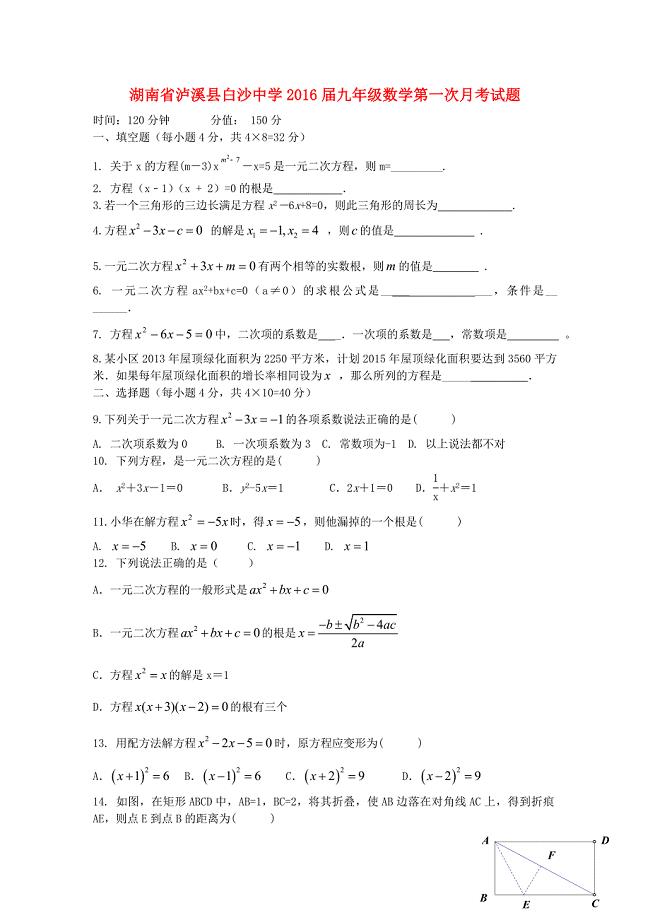

湖南省泸溪县白沙中学2016届九年级数学第一次月考试题新人教版

2022小学工会活动工作计划

珍爱生命安全第一演讲稿

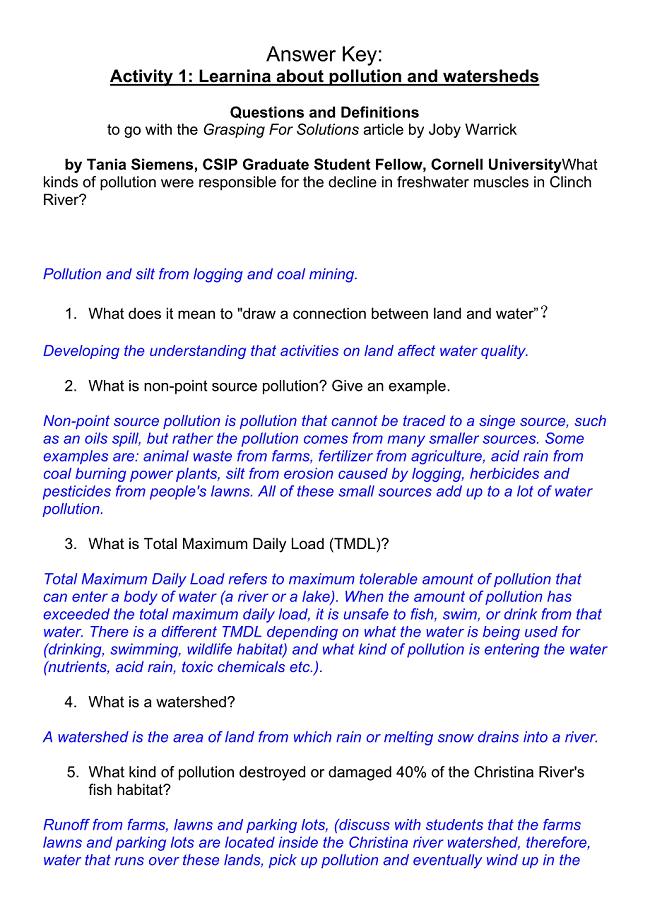

AnswerKey.docx

以深入学习实践科学发展观为契机 加快我村新农村建设的步伐

制定事故应急救援预案的目范文(5篇).doc

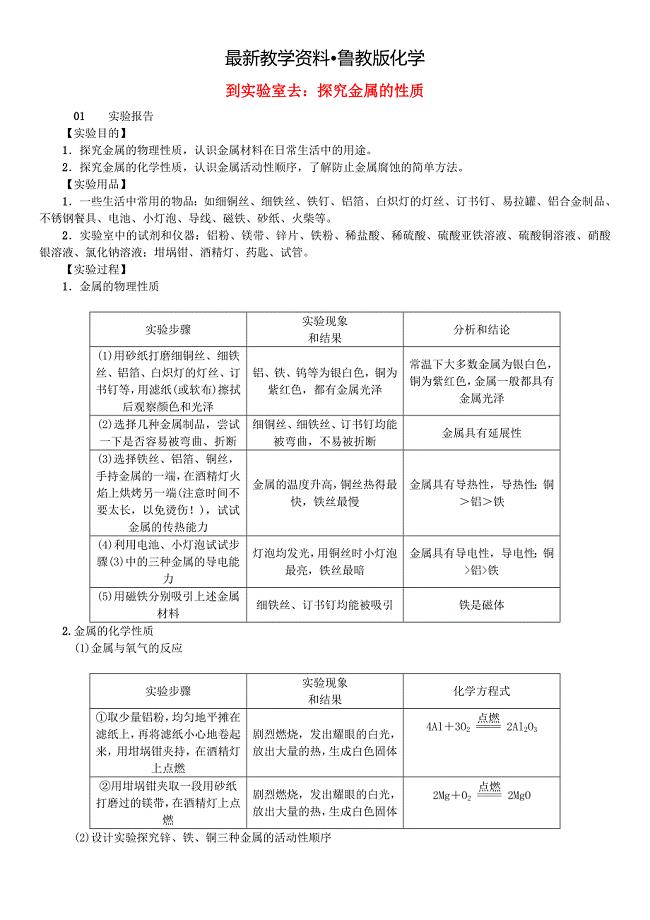

【最新资料】九年级化学下册第九单元金属到实验室去探究金属的性质同步测试鲁教版

修理厂与财产保险合作管理办法

路基上无缝线路课程设计书

路基上无缝线路课程设计书

2023-09-29 28页

建设工程款支付流程

建设工程款支付流程

2023-01-09 7页

浅谈素质教育在幼儿教育中的重要性

浅谈素质教育在幼儿教育中的重要性

2023-06-04 5页

EJA变送器更换作业指导书

EJA变送器更换作业指导书

2023-06-25 1页

眼镜盒注塑模设计说明书.doc

眼镜盒注塑模设计说明书.doc

2022-12-17 28页

房屋拆除施工方案范本

房屋拆除施工方案范本

2023-02-17 8页

致远A8数据字典-工作流

致远A8数据字典-工作流

2023-05-02 8页

环境监测报告编制人员上岗考核试题

环境监测报告编制人员上岗考核试题

2023-10-20 4页

超声科质量与安全管理教育培训记录

超声科质量与安全管理教育培训记录

2022-11-29 4页

管道系统吹洗施工工艺

管道系统吹洗施工工艺

2023-10-16 12页