轨道板预制、铺设技术交底

32页1、第二章 轨道板预制一、建厂方案 轨道板厂设混凝土搅拌站、轨道板预制区、钢筋加工区、轨道板 检查区、轨道板水养区、轨道板张拉区(含封端) 、轨道板成品存放 区等。根据工期要求,预制厂每日需完成轨道板预制约 70 块,合 152m3 混凝土。设置 HZS90 型搅拌站 1 座。配置 1 个 100t 水泥罐, 1 个 100t 矿渣粉罐, 1 个 100t 粉煤灰罐,每罐混凝土搅拌数量为 1.5m 3, 每罐混凝土搅拌时间大约为 3min ,搅拌站混凝土生产能力 30 m3/h。预制区按工厂化要求进行建设, 设于厂房内, 厂房顶布置钢桁架 进行封顶处理。按照每日完成约 80 块轨道板的要求,在预制区布置 共计 84 套预制台座模具,要求每套台座模具生产周期为 24 小时, 每个台位设蒸汽管道, 以供轨道板混凝土灌注完成后进行蒸汽养护使 用。钢筋加工区与预制区一样设于厂房内。 钢筋加工分粗加工 (包括 拉直、切割、弯曲等)和胎具内钢筋绑扎成型两个环节,每个车间设 置两套胎具。钢筋粗加工采用自动化控制、流水线作业。预制轨道板脱模后运输至检查区, 进行轮廓尺寸和外观检查, 对 预制质量做一阶段性

2、评估。预制轨道板脱模后张拉前须水中养生三天, 在预制厂房外设水养 池,水养池分隔为多个仓, 供不同龄期轨道板分开水养。要求能保证同时容纳300400块轨道板张拉区场地要求能同时容纳 80块板张拉及封锚作业。轨道板成品存放采用立放,存放区存放台座(厚19cm )按一块轨道占20cm长台座考虑。本标段共需存放约 18200块轨道板,预 计在板厂存放12000块,剩余部分及时存放到铺设现场。共计台座 长累计约2400延米。存板区同时作为轨道板的保湿养护区域。轨道板厂建设还要求具备完善的排水、 供水、供电、供汽、供电、 消防等设施。供电设置变电站一处,配备 630KVA变压器一台。二、预制工艺(一)预制工艺流程具体流程见下页。1.钢筋绑扎轨道板普通钢筋应进行整体绑扎,绑扎工作在钢筋定位组装平台 上进行,确保钢筋间距满足设计要求及钢筋骨架不发生弯扭变形。为保证钢筋保护层厚度,在钢筋上设置高强混凝土垫块,垫块可直接卡喷刷隔离剂初步合模清模安锚垫板钢筋加工仃紧在钢筋上。垫块应呈梅花型交错布置,设置数量以每平方米24块为宜,必要时应适当增加垫块数量。钢筋骨架安放后,应保证下部 垫块与底模紧密接触,从而

3、保证轨道板板底的保护层厚度, 并防止钢 筋骨架扭曲。现场采用平板靠尺,担置在两边侧模上,用钢尺检查并 调整钢筋保护层厚度。钢筋骨架在模板内就位后,方可安装预应力钢 筋。为了保证无砟轨道与站后工程的相关接口技术要求, 轨道板内横 向普通钢筋采用环氧涂层钢筋,为保证绝缘性能完全达标,绑扎时交 点位置垫一层电工黄腊管,绑扎采用绝缘绑扎线进行绑扎。轨道板内 设4根纵向接地钢筋,每块板的两端设接地端子。钢筋骨架绑扎完成 后,专人对骨架进行绝缘性能检测。轨道板钢筋弯曲成型尺寸的检验标准、 方法及轨道板钢筋位置的 检验标准、方法、工具分别分别见表下表。轨道板钢筋弯曲成型尺寸的检验标准、方法序号检查项目及方法允许偏差(mm)检查方法1钢筋成型后长方向尺寸偏差2钢筋标准弯钩内径偏差0、 -0.5d3钢筋标准弯钩端部顺直段长度+10,0用钢卷尺测量4箍筋内边距离5各弯折部分的高度偏差6成型后钢筋不在同一平面的偏差10在平台上用钢卷尺量混凝土轨道板钢筋位置的检验标准、方法、工具表序号检杳项目允许偏差检验方法及工具1预应力钢筋lmm钢直尺测2普通钢筋5mm钢直尺测3螺旋筋5mm钢直尺测4箍筋间距IOmm钢直尺

4、测5钢筋保护层+5-2mm钢直尺测6纵横向钢筋弯曲度2mm拉线2.预应力钢绞线的加工、制作和安装无粘结钢绞线进场时,检查产品质量合格证和外观,并抽样检验 涂料层油脂用量和护套厚度。无粘结钢绞线妥善包装,装卸、存放时采取有效措施防止损坏包裹层,如局部破损,用水密性胶带缠绕 修补。锚具进场验收时,进行外观检查、硬度检验和静载锚固性能试 验。固定端锚具所用挤压锚环、挤压簧片、挤压机、锚垫板采用同一 厂家的配套产品。预应力钢绞线加工过程中要防止损坏表面包裹层。加工前,根据固定端锚具挤压套长度和端部预留长度计算预应力 钢筋包裹层剥离长度。固定端锚具安装时,首先将挤压锚环和挤压簧 片上的砂尘擦拭干净。剥离钢绞线一端的包裹层,包裹层断口要齐整。 清除油脂,将挤压簧片套在已剥离包裹层的钢绞线上,用橡皮锤打入, 使挤压簧片紧靠包裹层断口,且保证钢绞线外端露出挤压簧片3mm以上。在挤压锚环孔内和挤压簧片外表涂润滑油, 利用专用挤压机将 挤压锚环套压在挤压簧片上。挤压时,压力表读数必须达到规定值。 固定端锚具安装完成后,将包裹层断口用塑料胶带严密包缠。以预应力筋锚具固定端内侧作为起算点, 沿钢绞线量取锚垫板

《轨道板预制、铺设技术交底》由会员壹****1分享,可在线阅读,更多相关《轨道板预制、铺设技术交底》请在金锄头文库上搜索。

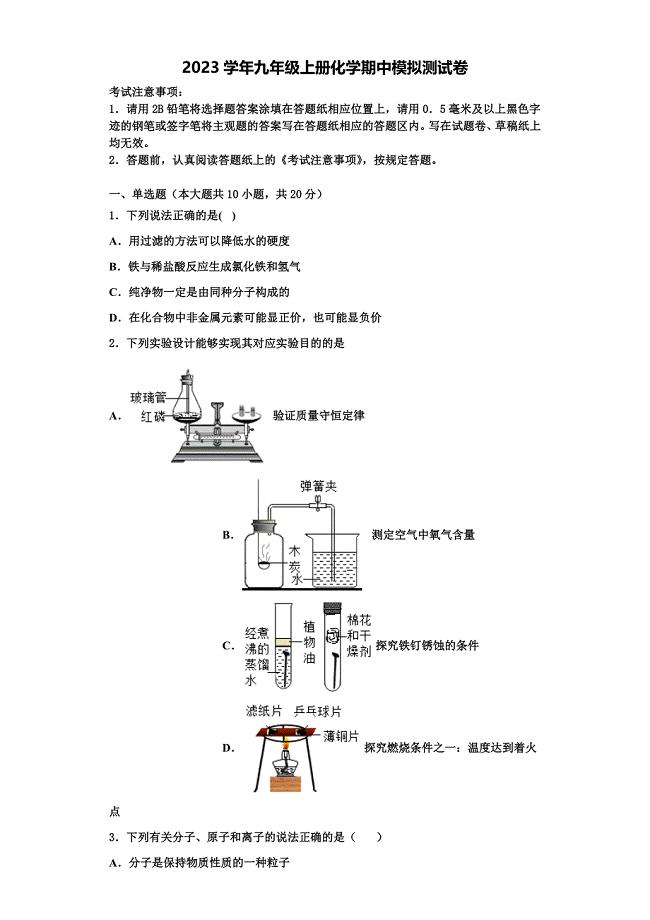

江苏省江阴市青阳片2023学年九年级化学第一学期期中学业质量监测试题含解析.doc

2023年小学优秀班主任总结

羚羊木雕教案.doc

2023年全国百强校山东省日照第一中学高中地理复习学案必修二 工业地域的形成.doc

风雨后花儿绽放得更加美丽.doc

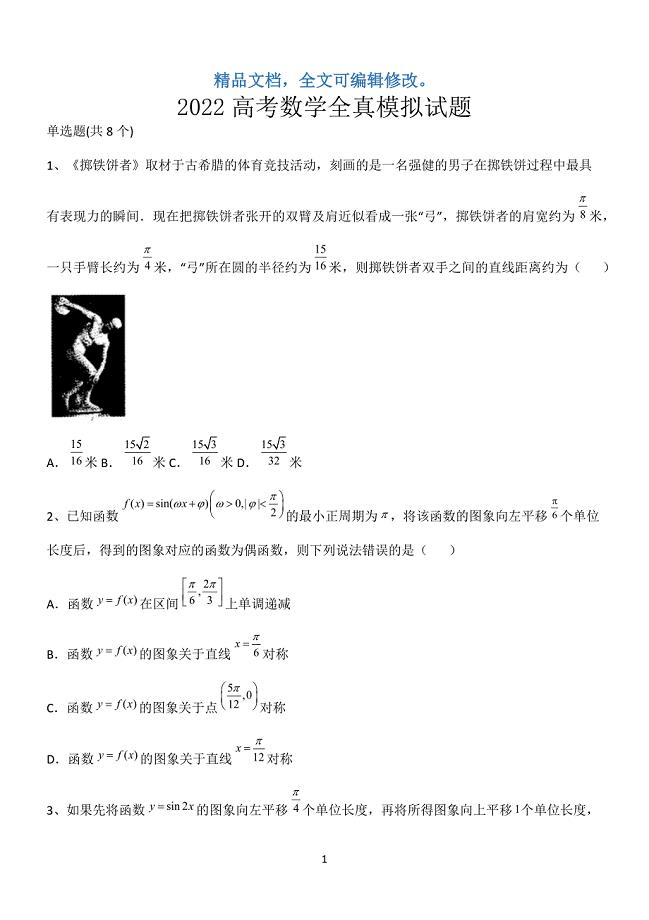

2022高考数学全真模拟试题第12680期.docx

TI OV10640汽车1.3M照相模块TIDA-00421参考设计.docx

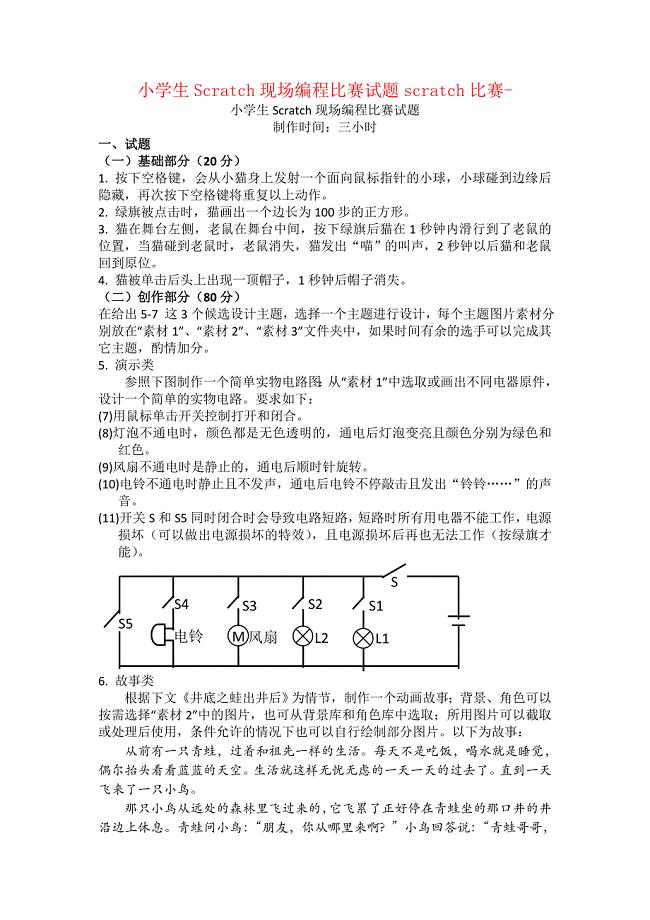

精品小学生Scratch现场编程比赛试题scratch比赛

遥感图像多项式几何校正原理

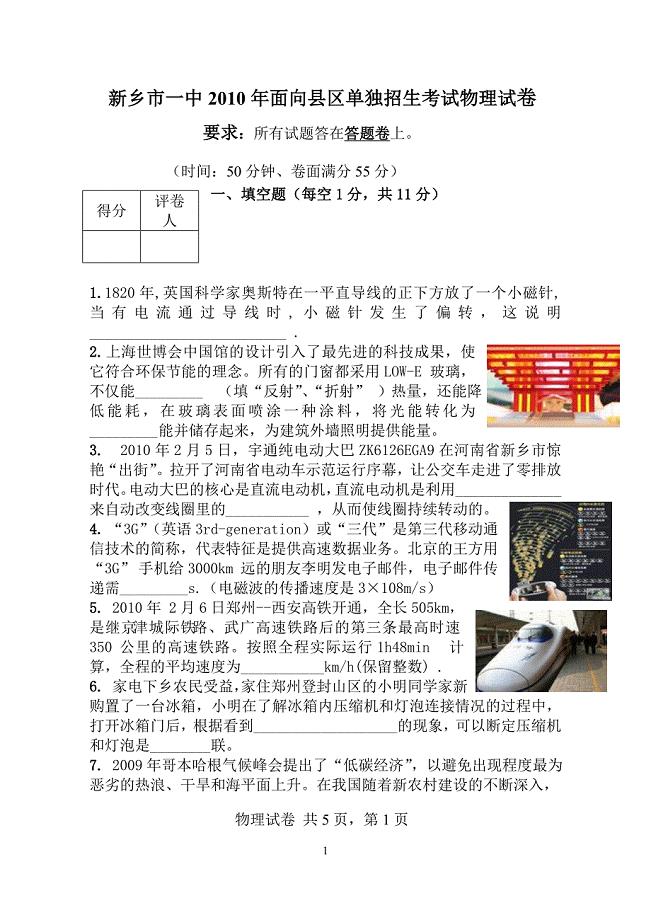

2010----A新乡市一中面向县区单独招生考试物理试卷.doc

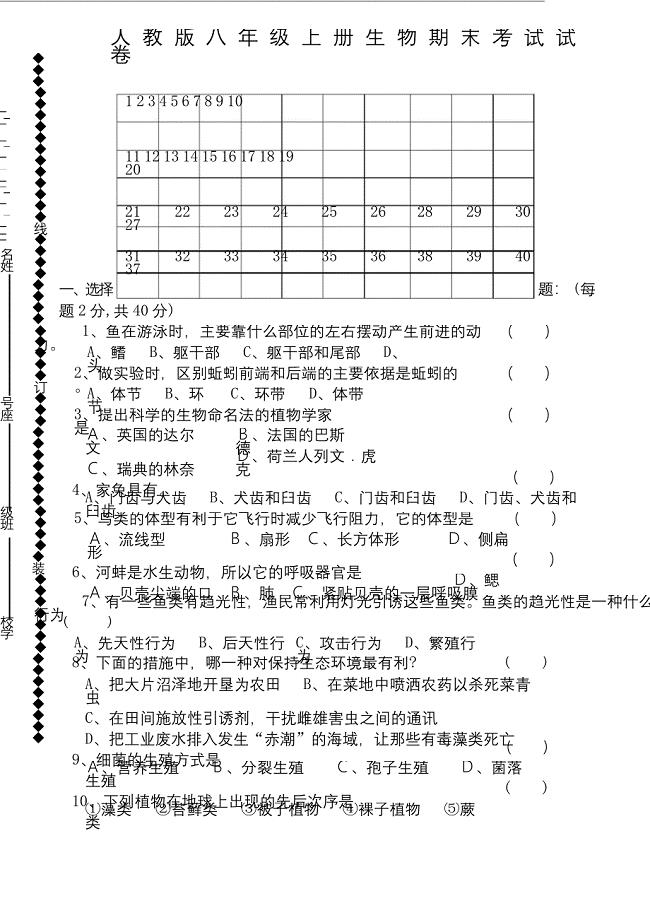

人教版八年级上册生物期末考试试卷.docx

《第24章圆》单元测试含答案解析.doc

证券从业《证券市场基本法律法规》考核题库含参考答案80

《我的第一本书》导学案.doc

七年级学生班干竞选演讲稿

物业客服个人工作计划参考范文(二篇).doc

大连理工大学21春《机械加工基础》在线作业二满分答案_40

2023年年秋九年级数学浙教版上册 专题提升一二次函数的解析式及图象特征.DOC

建筑施工安全检查标准实施指南

个人不动产抵押借款协议书参考范文(7篇)

水管员个人工作总结

水管员个人工作总结

2023-04-23 11页

声音分析的效应及定律

声音分析的效应及定律

2022-10-04 6页

浙江大学概率论与数理统计课后习题以及详解答案

浙江大学概率论与数理统计课后习题以及详解答案

2024-01-12 71页

分包合作协议范文

分包合作协议范文

2023-08-19 12页

教务主任事迹材料(完整版)

教务主任事迹材料(完整版)

2023-08-28 19页

腹腔穿刺术

腹腔穿刺术

2024-01-07 10页

抹灰砂浆技术规章制度JGJT220

抹灰砂浆技术规章制度JGJT220

2022-07-30 16页

过度需求还是有效需求

过度需求还是有效需求

2023-07-05 11页

数据需求分析

数据需求分析

2023-05-30 7页

办公室副主任工作总结

办公室副主任工作总结

2023-06-18 9页