粉末冶金材料学复习内容

13页1、粉末冶金材料学”复习内容一、粉末冶金材料学概述1. 简介粉末冶金的特点粉末冶金技术:是以金属粉末或非金属粉末或其混合物为原料,经过成形和烧结,制造金 属材料、复合材料以及各种类型制品的工艺技术。粉末冶金材料:是用粉末冶金技术制得的近全致密或多孔材料(包括制品) 特点:1)技术多样性;粉末制备技术, 成形技术, 烧结技术2)工艺复杂性;制粉,制备金属粉末、合金粉末、金属化合物粉末以及包覆粉末 ;成形, 分加压成形和无压成形两类, 其他加压成形方法有等静压成形、粉末轧制、粉末挤压等 ;烧 结, 单元系烧结和多元系烧结,其烧结温度都比所含金属与合金的熔点要低。 烧结后处理, 有精整、熔浸、机加工、热处理(淬火、回火 和化学处理)和电镀等.3)性能优越性;材料具有特殊结构和性能, 能制造性能更优的材料(与熔炼法比)粉末 高速钢、粉末超合金可避免成分的偏析,保证合金具有均匀组织和稳定性能,同时,这种合 金具有细晶粒组织使热加工性大为改善4)零件复杂性;零件的孔隙度可控, 零件的形状、结构复杂5)手段先进性;6)规模扩大性;7)成本低廉性。2. 粉末冶金发展趋势与学科前沿发展趋势 辐射领域越来越广

2、( 研制新材料、开发新应用) ; 新技术层出不穷(如喷射成形、注射成形等) ; 多学科交叉(材料、化学、化工、冶金、物理、机械等); 高致密化、高性能化、集成化和低成本化; 非平衡及超细材料和制品的制备,如非晶、微晶、纳米晶、准晶等; 具有独特组分的复合材料设计与制备。学科前沿 粉末制取新技术、新工艺及其过程理论。向超细、超纯、粉末特性可控方向发展。 建立以“近净成形”技术为中心的各种新型固结技术及其过程模拟理论,如粉末注 射成形、挤压成形、喷射成形、温压成形、粉末锻造等。 建立以“全致密化”为主要目标的新型固结技术及其过程模拟技术。如热等静压、 微波烧结、高能成形等。粉末冶金材料设计、表征和评价新技术。粉末冶金材料的孔隙特性、界面问题及强韧化机 理的研究。3. 粉末冶金的优缺点优点:1致密度可控,如多孔材料、高密度材料等;2晶粒细小、显微组织均匀、无成分偏析;3近净成形,原材料利用率95%(表 1);4少无切削,切削加工仅4050%;5材料组元可控,利于制备复合材料;6利于难熔金属、陶瓷材料与核材料的制备。不足:1原料粉末价格较贵;2残余孔隙影响其性能,材料韧性较差;3氧和杂质含量较

3、高,制备高纯活性金属困难;4制品大小和形状受到一定限制二、粉末冶金材料的孔隙特征及影响1. 孔隙对粉末冶金材料力学性能的影响孔隙的共性影响 孔隙大小与形状:烧结后较大孔隙一般呈不规则形状,较小孔隙一般呈规则的球形 或近球形形状,而不规则孔隙会使应力集中更加严重,从而使力学性能降低,孔隙 大小与形状对冲击韧性和延伸率的影响尤其明显; 孔隙分布:孔隙分布越不均匀,越易发生聚集成为大孔隙或缺陷,从而引起应力集 中,并使力学性能下降; 孔隙度:孔隙度越高,粉末冶金材料力学性能越低,材料磨损率越高,传导性越差 强度、塑性、冲击韧性、硬度、传导性与孔隙度均存在非线性关系。 在上述三种影响因素中,孔隙度最为重要力学性能包括断裂韧性、静态强度、塑性、动态性能、硬度和弹性模量等粉末冶金材料的平面应变断裂韧性随着孔隙度的降低而增加粉末材料的静态强度包括抗拉、抗弯和抗压强度它与孔隙度的关系大体可用下式表 示:ob = KoOf(e)在粉末材料中,孔隙不会引起相当大的应力集中 此公式可以解释同成分、同孔隙度材料,由于制造工艺不同所得的不同抗拉强度值 塑性包括延伸率和断面收缩率粉末材料由于孔隙的存在,有利于裂纹

4、的形成和扩张,所以表现出低拉伸塑性和脆 性延伸率强烈地依赖于试样密度,它受孔隙度的强烈影响,并对孔隙形状很敏感 主要包括冲击韧性和疲劳强度,它们强烈地依赖于材料的塑性,因而也象塑性一样 强烈地依赖于孔隙度孔隙度为15%20%的粉末材料的冲击韧性值很小,纤维材料的冲击韧性比粉末材 料高得多。材料对能量很大、次数很少的冲击抗力主要决定于材料的冲击韧性;对小能量、次 数很多的冲击抗力主要决定于材料的强度多孔材料冲击韧性虽然很低,孔隙的存在使材料的弹性内耗很大,减震性能好,小 能量多次冲击性能很好。 烧结钢疲劳强度低的主要原因是孔隙起了断裂源的作用硬度对孔隙形状不敏感的性能,主要取决于材料的孔隙度。如烧结铁的 HB 硬度值 对孔隙形状不敏感,主要依赖于孔隙度弹性模量表征着点阵中原子间的结合强度,是应力应变曲线在弹性范围内直线段 的斜率 烧结多孔铁的弹性模量随孔隙度的增加而降低2. 孔隙对粉末冶金材料断裂机理的影响孔隙对断裂机理的共性影响 按照孔隙对材料断裂影响的机理不同,可将粉末冶金材料分为两大类:脆性粉末冶金材料和 塑性粉末冶金材料。a) 脆性粉末冶金材料包括硬质合金、金属陶瓷、难熔化合物等

《粉末冶金材料学复习内容》由会员鲁**分享,可在线阅读,更多相关《粉末冶金材料学复习内容》请在金锄头文库上搜索。

厂区房屋拆除招标文件.doc

法律硕士非法学考研真题

用“胸腔辅助送力---—口腔后部发声法”背诵念读26个英文字母

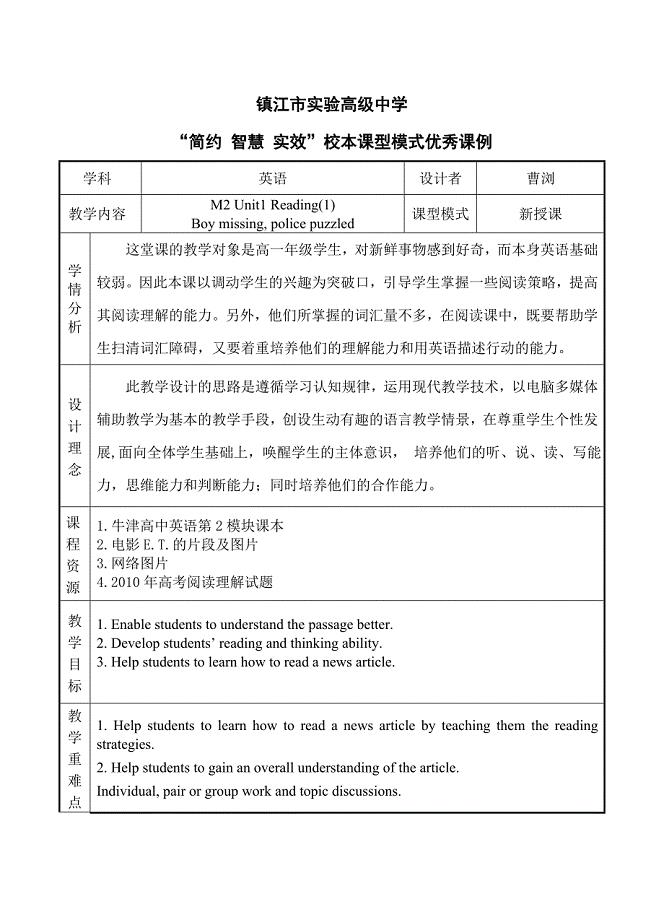

M2U1教学设计.doc

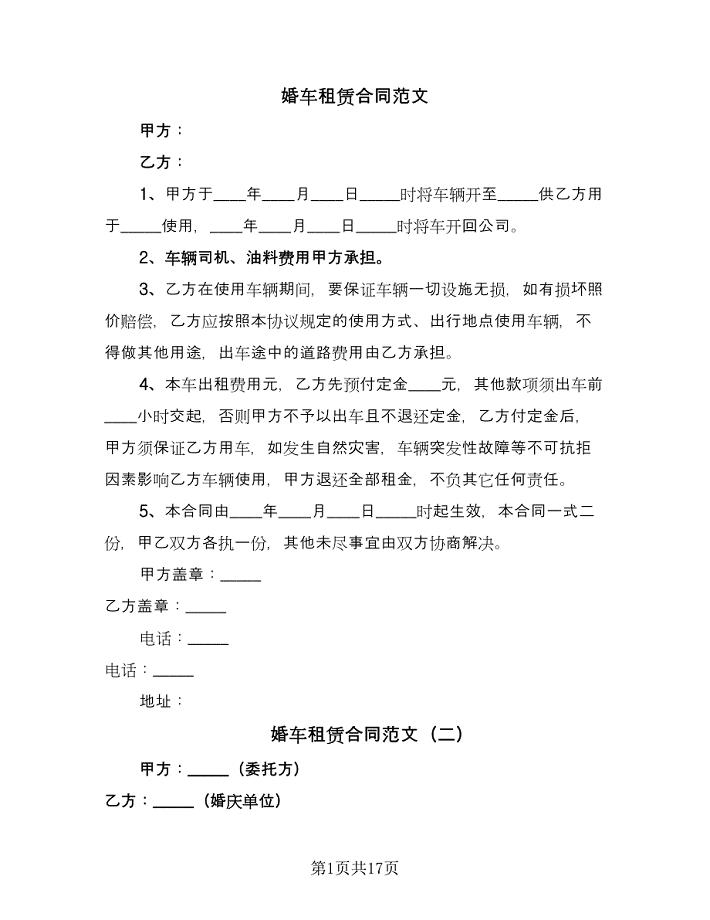

婚车租赁合同范文(7篇).doc

2023年课后作业 Section Ba Self Check.doc

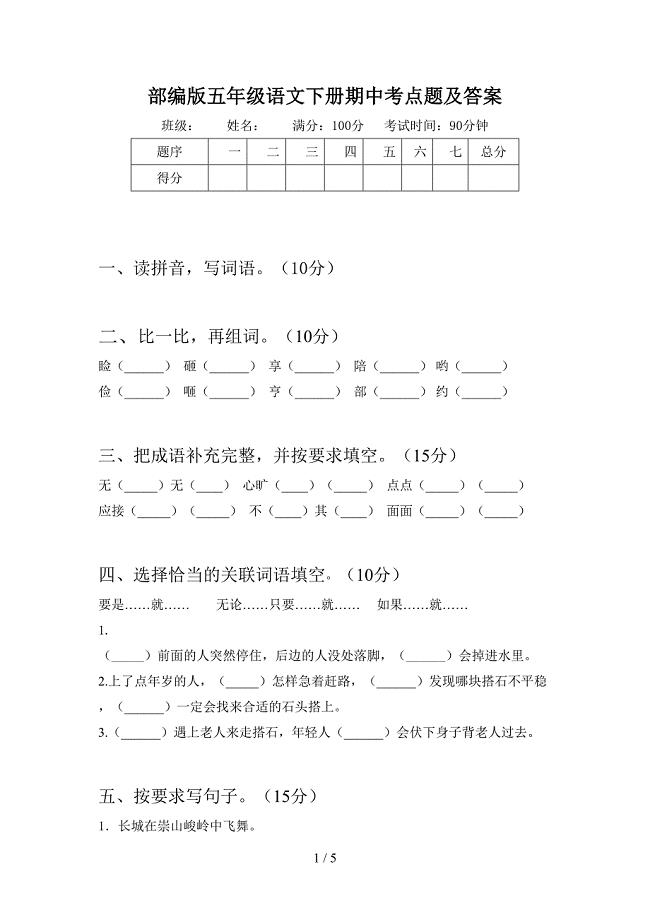

部编版五年级语文下册期中考点题及答案.doc

《认识厘米》教学设计.doc

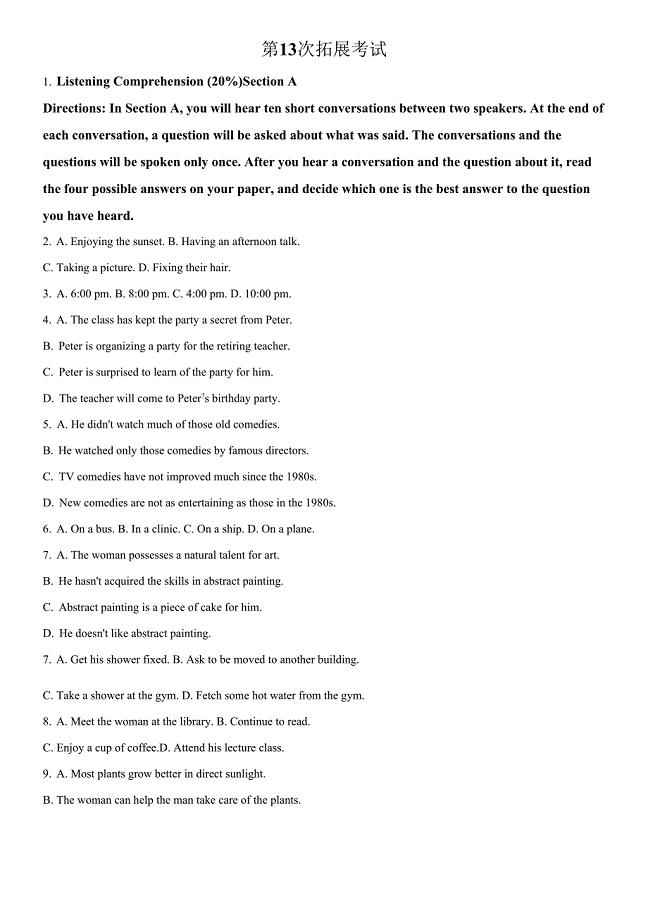

上海市第二中学2021-2022学年高三下学期英语拓展13(解析版).docx

探索即时通讯服务与高中英语教学的融合英语组黄蔚.doc

呵护花蕾吐露芬芳

开展“爱护公物月”主题实践活动的情况汇报.doc

初级养老护理员培训计划汇编

英文绕口大全.doc

新教师培训方案

广东省珠海市普通高中高考英语三轮复习冲刺模拟试题05300355

小学迎新年活动方案

如何激发孩子的学习兴趣与动力.doc

2023教研工作经验总结范文.docx

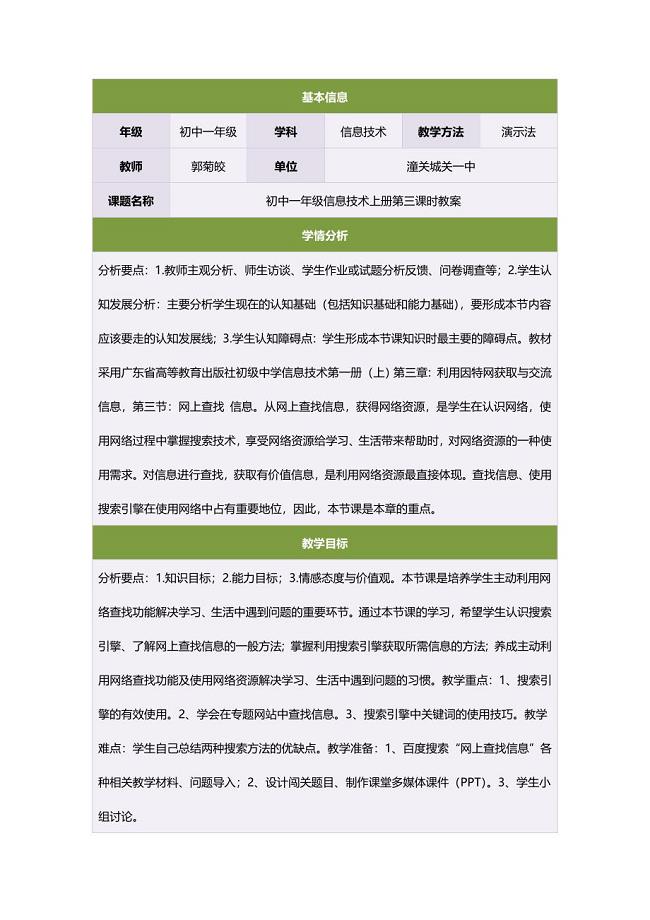

初中一年级信息技术上册第三课时教案.doc

2023版低压电工考试模拟题库全考点附答案

2023版低压电工考试模拟题库全考点附答案

2023-04-28 21页

智慧工地项目建设方案

智慧工地项目建设方案

2024-02-06 11页

山体公园景观设计的元素和手法

山体公园景观设计的元素和手法

2022-12-06 3页

特殊医学用途配方食品注册管理办法

特殊医学用途配方食品注册管理办法

2023-03-19 5页

佩戴钻石的寓意钻石代表的意义

佩戴钻石的寓意钻石代表的意义

2023-08-06 2页

FANUC数控系统特点及系列

FANUC数控系统特点及系列

2023-11-08 8页

未成年人保护法心得体会(精选14篇)

未成年人保护法心得体会(精选14篇)

2023-06-08 18页

电梯安全知识问答

电梯安全知识问答

2022-11-14 13页

C语言实验报告2012(16k)

C语言实验报告2012(16k)

2023-06-30 37页

电子商务商业计划书蓝本模板

电子商务商业计划书蓝本模板

2024-02-11 4页