焊缝余高的要求与处理办法

6页1、简介:在焊接过程中应该有焊缝余高。因为最后一层起保温和缓冷的作用,对细化晶 粒、减少焊接应力起很大作用。同时也是气孔等杂物的收集区。关键字:焊缝余高,要求,处理办法1. 余高的作用在焊接过程中应该有焊缝余高。因为最后一层起保温和缓冷的作用,对细化晶粒、减少 焊接应力起很大作用。同时也是气孔等杂物的收集区。2. 余高的坏处压力容器不希望有突变,造成局部应力集中。另外余高肯定有缺陷,这种缺陷很可能是 产生疲劳裂纹的核。裂纹源一疲劳扩展一断裂。中国和日本曾经联合做过试验,发现有余高 的设备比打磨后没有余高的设备使用寿命短 2.02.5倍。3. 标准对余高的要求JB4732对疲劳设备要求打磨,其它设备有限制范围。基本上是不影响贴片即可,没要求 打磨。4. 欧美国家对余高的要求打磨。外观质量好是国外产品畅销的原因之一,另外打磨之后能防环境腐蚀、避免产生 过大的应力集中、延长了焊缝的使用寿命。5. 对余高的处理建议提倡打磨,确实好。标准是最低要求,所以建议对重要设备或投资较大的设备进行打磨, 对投资小的设备就没有必要进行打磨了 .管道焊接缺陷及防止措施管道焊接缺陷及防止措施1、裂纹裂纹按其产生部位

2、不同可分为纵向裂纹、横向裂纹、弧坑裂纹、熔合裂纹和热影响区裂 纹等;按其产生的温度和时间不同又可分为热裂纹(包括结晶裂纹和热影响区液化裂纹等)、 冷裂纹(包括氢致裂纹和层状撕裂等)以及再热裂纹。1)热裂纹热裂纹一般是指高温下所产生的裂纹所以又叫高温裂纹,它的产生原因是由于焊接熔池 在结晶过程中存在着偏析现象,偏析出的物质多为低熔点共晶和杂质,它们在结晶过程中以 液态间层存在。由于熔点低往往最后结晶凝固,强度极俗低,当焊接拉力足够大时,会将液 态间层拉开或凝固后不久被拉断而形成裂纹。热裂纹的防止措施: 限制钢材及焊材中易偏析元素和有害杂质的含量, 减少硫、磷等元素含量及降低碳量; 调节焊缝金属化学成分,改善焊缝组织,细化焊缝晶粒,以提高塑性减少和分散偏析 程度,控制低熔点共晶的有害影响; 提高焊条和焊剂的碱度,以降低焊缝中杂质含量,改善偏析程度; 控制焊接规范,适当提高焊缝形状系数,采用多层多道焊法,避免中心线偏析,防止 中心线裂纹; 采用各种降低焊接应力的工艺措施; 断弧时采用收弧板,填满弧坑; 采用尽量小的焊接线能量,防止液化裂纹产生。2)冷裂纹冷裂纹是在冷却过程中或冷却至室温以后所

3、产生的裂纹。冷裂纹可以在焊接后立即出现,也可以延至几小时、几天、几周甚至更长时间以后发生,又称为延迟裂纹或氢致裂纹。冷裂 纹一般在焊接低合金高强度钢、中碳钢、合金钢等易淬火钢时容易发生,主要由于氢的作用 而引起。而低碳钢、奥氏体不锈钢焊接时遇到较少。形成冷裂纹的基本条件是焊接接头形成淬硬组织、扩散氢的存在和浓集存在较大的焊接拉伸 应力。冷裂纹的防止措施: 选用碱性低氢焊条和碱性焊剂,减少焊缝中的扩散氢含量; 焊条和焊剂应严格按规定要求进行烘干,随用随取; 选择合理的焊接规范和线能量,如焊前预热,控制层间温度、缓冷等; 焊后立即进行消氢处理,使氢充分逸出焊接接头; 焊后及时进行热处理,改善其韧性; 提高钢材质量,减少钢材中层状夹杂物,防止层状撕裂; 采用降低焊接应力的各种工艺措施。2、未焊透1 )产生的原因是接头的坡口角度小,间隙过小或钝边过大;管子厚薄不均,错边量过大;焊接电流 或焊炬火焰能率过小,或焊速过大等都容易形成未焊透。2 )防止措施控制接头坡口尺寸,管道单面焊双面成形的接头,其装配间隙应为焊条直径,并有合 适的钝边,管子对口应严格控制错边量,壁厚不同的管子应按要求进行加工成缓

4、坡形。3、边缘及层间未熔合1 )产生的原因热能过小:焊条、焊丝和焊炬火焰偏于坡口一侧,或焊条偏心,偏弧使电弧偏于一侧, 使母材或前一层焊缝金属未得到充分溶化就被填充金属覆盖而造成。当母材坡口或前一层焊 缝表面有铁锈或污物,焊接时由于温度不够,未能将其溶化面盖上填充金属,也会形成过及 层间未熔合。2 )防止措施焊条和焊炬的角度要合适,运条要适当,要注意观察坡口两侧溶化情况;选用稍大的 焊接电流和火焰能率。适当控制焊速,使热量增加足以溶化母材或前一层焊缝金属;发现焊 条偏心或偏弧,应及时调整角度,使电弧处于正确方向;仔细清理坡口和焊缝上的脏物。4、夹渣1 )产生的原因坡口角度过小,焊接电流过小,溶渣粘度大等,将使熔渣浮不表面而引起渣。焊条药 皮块状脱落未被溶化;多层多道焊,溶渣没有清理干净而残留在焊缝中;气焊时焊炬火焰能率不够,焊前工作清理不好,采用氧气焊,或摆动幅度小没有将熔渣拨出等,均会引起渣。2 )防止方法适当调整焊接电流,使溶池达到一定温度,让溶渣充分浮出;采用良好工艺性能的焊条; 仔细清理母材上的脏物或前一层(道)上的溶渣;焊接过程中始终要保持清晰的溶池,溶渣 和液态金属良好分离

《焊缝余高的要求与处理办法》由会员cl****1分享,可在线阅读,更多相关《焊缝余高的要求与处理办法》请在金锄头文库上搜索。

读书沟通会主持词

2021年有关奋斗正能量句子合集30句.docx

二○○四年度水路运输行业年审工作总结.docx

2023年信用联社上半年安全保卫工作总结与信用联社纪检书记述职报告.docx

2023年xx在全县经济工作座谈会上的讲话新编.docx

幼儿园大班尊老爱幼主题活动教案:当一回爸爸妈妈.doc

【幼儿园中班环保计划】中班环保安全计划总结.docx

质检员个人年终总结2021目标-质检员年终总结范文.docx

消防应急疏散演练方案

球树山隧道注浆施工专项方案

小学生夏季国旗下演讲稿

废旧家电回收综合利用项目申请报告写作参考模板

2022关于诉讼授权委托书模板集锦9篇

2023质量承诺书1范文.docx

2022年试验室主任的职责

2023年《安全管理职业卫生》之硫酸二甲酯致眼部损伤36例临床分析.docx

第四单元面积

2023年饶峰小学创建文明校园实施方案 .doc

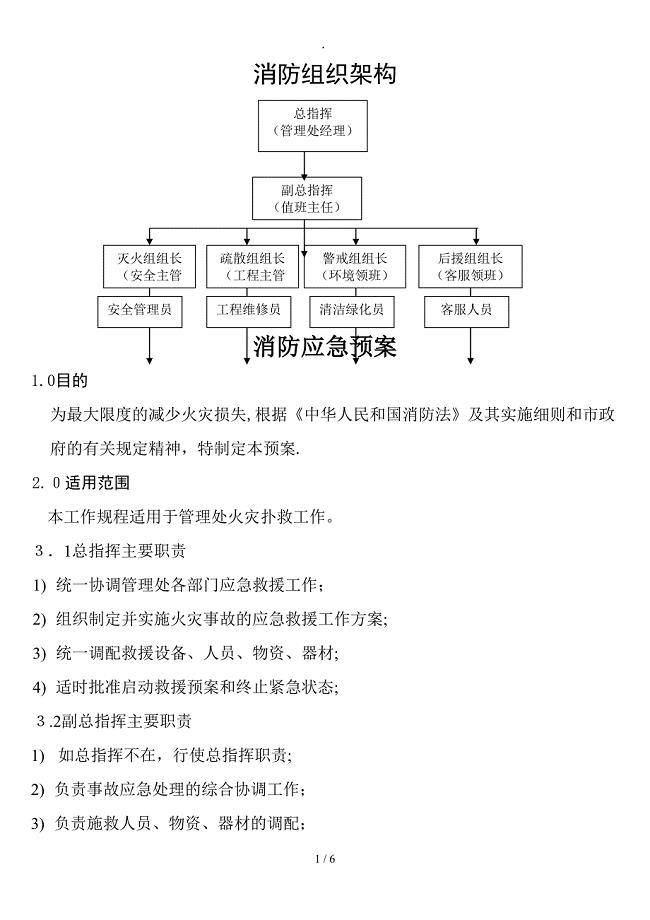

消防组织架构

2023年通胀预期下中低收入群体消费行为分析通胀预期.docx

创建全国和谐社区建设示范街道

创建全国和谐社区建设示范街道

2022-08-14 5页

xxxx信息系统运维服务方案

xxxx信息系统运维服务方案

2023-07-15 28页

机关工作范文

机关工作范文

2023-11-26 12页

师德是教师职业的灵魂

师德是教师职业的灵魂

2024-02-11 2页

平安生产月演讲稿精选5篇

平安生产月演讲稿精选5篇

2024-02-06 12页

最新水利水电工程模拟题目与答案

最新水利水电工程模拟题目与答案

2023-03-21 9页

习惯的重要性演讲稿

习惯的重要性演讲稿

2022-11-16 13页

县首届中学生田径运动会开幕式代表队入场解说词-最新文档资料

县首届中学生田径运动会开幕式代表队入场解说词-最新文档资料

2023-04-19 8页

染料敏化太阳能电池解读

染料敏化太阳能电池解读

2023-04-09 18页

经典婚礼主婚人致辞

经典婚礼主婚人致辞

2023-08-20 8页