机械加工精度与加工误差

26页1、第七章 机械加工精度本章主要介绍以下内容:1机械加工精度的基本概念2影响机械加工精度的因素3加工误差的统计分析4提高加工精度的途径 课时分配: 1、4,各 0.5 学时, 2、 3 ,各 1.5 学时 重点: 影响机械加工精度的因素难点: 加工误差的统计分析随着机器速度、 负载的增高以及自动化生产的需要, 对机器性能的要求也不断提高, 因 此保证机器零件具有更高的加工精度也越显得重要。 我们在实际生产中经常遇到和需要解决 的工艺问题,多数也是加工精度问题。研究机械加工精度的目的 是研究加工系统中各种误差的物理实质,掌握其变化的基 本规律, 分析工艺系统中各种误差与加工精度之间的关系, 寻求提高加工精度的途径, 以保 征零件的机械加工质量,机械加工精度是本课程的核心内容之一。本章讨论的内容有机械加工精度的基本概念、影响加工精度的因素、加工误差的综合分 析及提高加工精度的途径四个方面。7.1 机械加工精度概述一、加工精度与加工误差 ( 见 P194)1、加工精度 是指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数的符合 程度。符合程度越高, 加工精度越高。 一般机械加工精度是在

2、零件工作图上给定的, 其包括:1) 零件的尺寸精度:加工后零件的实际尺寸与零件理想尺寸相符的程度。2) 零件的形状精度:加工后零件的实际形状与零件理想形状相符的程度。3) 零件的位置精度:加工后零件的实际位置与零件理想位置相符的程度。2、获得加工精度的方法:1) 试切法:即试切 -测量- 再试切-直至测量结果达到图纸给定要求的方法。2) 定尺寸刀具法:用刀具的相应尺寸来保证加工表面的尺寸。3) 调整法: 按零件规定的尺寸预先调整好刀具与工件的相对位置来保证加工表面尺寸的方 法。3、加工误差: 实际加工不可能做得与理想零件完全一致,总会有大小不同的偏差,零件加 工后的实际几何参数对理想几何参数的偏离程度,称为 加工误差 。加工误差的大小表示了加工精度的高低。生产实际中用控制加工误差的方法来保证加工精度。4、误差的敏感方向: 加工误差对加工精度影响最大的方向,为误差的敏感方向。 例如:车削外圆柱面,加工误差敏感方向为外圆的直径方向。(见P195图7.2 )二、加工经济精度由于在加工过程中有很多因素影响加工精度, 所以同一种加工方法在不同的工作条件下 所能达到的精度是不同的。任何一种加工方法

3、,只要精心操作,细心调整,并选用合适的切削参数进行加工,都能使加工精度得到较大的提高,但这样会降低生产率,增加加工成本。加工误差S与加工成本C成反比关系。某种加工方法的加工经济精度不应理解为某一个确 定值,而应理解为一个范围,在这个范围内都可以说是经济的。三、研究机械加工精度的方法 因素分析法 和统计分析法 。 (见 P194)因素分析法 :通过分析、 计算或实验、 测试等方法,研究某一确定因素对加工精度的影 响。一般不考虑其它因素的同时作用,主要是分析各项误差单独的变化规律;统计分析法 :运用数理统计方法对生产中一批工件的实测结果进行数据处理,用以控制工艺过程的正常进行。 主要是研究各项误差综合的变化规律, 只适合于大批、 大量的生产 条件。四、原始误差由机床、夹具、刀具 和 工件 组成的 机械加工工艺系统 (简称工艺系统)会有各种各 样的误差产生, 这些误差在各种不同的具体工作条件下都会以各种不同的方式(或扩大、 或缩小)反映为工件的加工误差。工艺系统中凡是能直接引起加工误差的因素都称为 原始误差 。工艺系统的 原始误差 主要有:1、加工前的误差 (原理误差、调整误差、工艺系统的几

4、何误差、定位误差)2、 加工过程中的误差(工艺系统的受力变形引起的加工误差、工艺系统的受热变形引起的 加工误差)3、加工后的误差 (工件内应力重新分布引起的变形以及、测量误差)等。7.2 影响加工误差的因素(一)加工原理误差:定义:由于采用近似的加工运动或近似的刀具轮廓所产生的加工误差,为加工原理误差。( 1 ) 采用近似的刀具轮廓形状: 例如:模数铣刀铣齿轮。(2)采用近似的加工运动:例如:车削蜗杆时,由于蜗杆螺距Pg=n m而n =3.1415926,是无理数,所以螺距值只能用近似值代替。因而,刀具与工件之间的螺旋轨迹是近似的加工运动。(二)机床调整误差: 机床调整:是指使刀具的切削刃与定位基准保持正确位置的过程。1)进给机构的调整误差:主要指进刀位置误差;2)定位元件的位置误差:使工件与机床之间的位置不正确,而产生误差;3)模板(或样板)的制造误差:使对刀不准确。(三)装夹误差:定义:工件在装夹过程中产生的误差,为装夹误差。 装夹误差包括定位误差和夹紧误差 定位误差 是指一批工件采用调整法加工时因定位不正确而引起的尺寸或位置的最大变动量。 定位误差由基准不重合误差和定位副制造不准

《机械加工精度与加工误差》由会员鲁**分享,可在线阅读,更多相关《机械加工精度与加工误差》请在金锄头文库上搜索。

某某某管业质量手册.docx

山东省济南市历城二中2021-2021学年高二化学教学质量检测试题.docx

生物标本制作社团活动计划

年终医院护理工作总结范文.docx

安庆船舶电气设备研发项目商业计划书

学校2023年植树节宣传标语(汇编4份)

科技创新大赛作品参考 (精选可编辑).docx

电子电路综合设计实验报告

爱岗敬业的心得体会

护理工作计划集锦.docx

体育期末考试质量分析情况 (精选可编辑).DOC

申论作文诚实做人,踏实做事

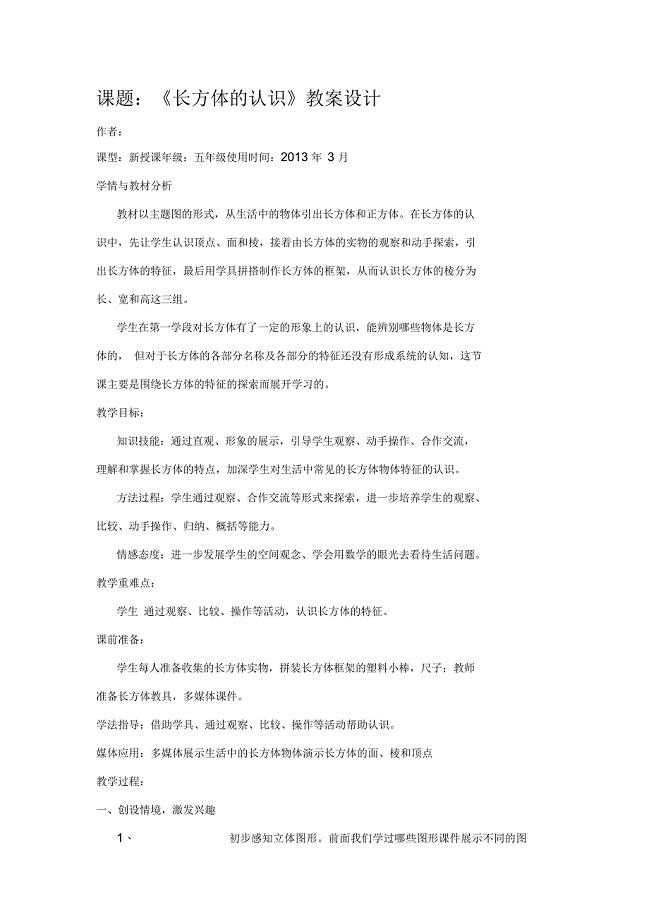

五年级下册《长方体的认识》优秀教案设计

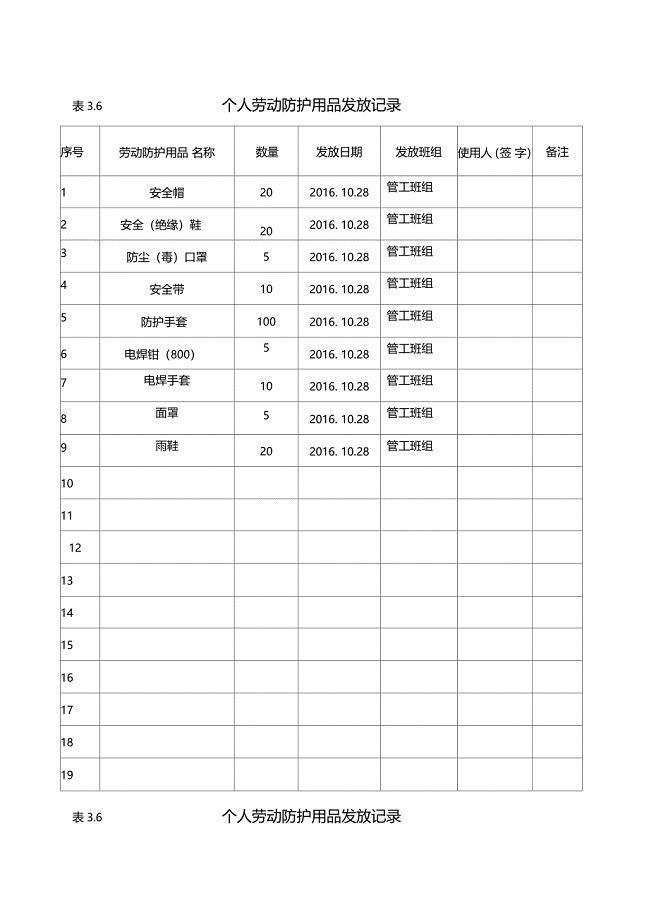

人劳动防护用品发放记录

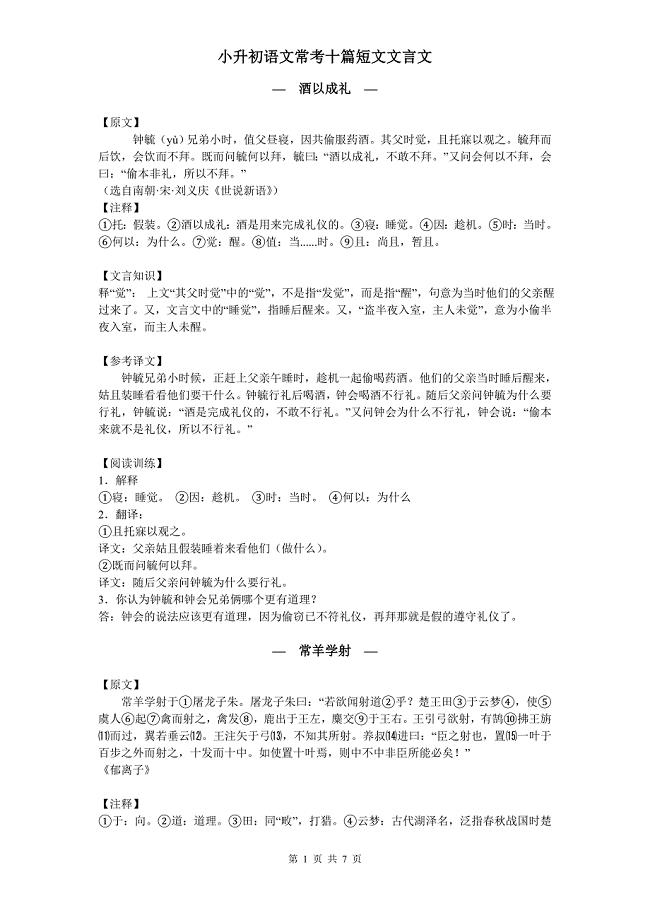

小升初语文常考十篇短文文言文 (精选可编辑).DOCX

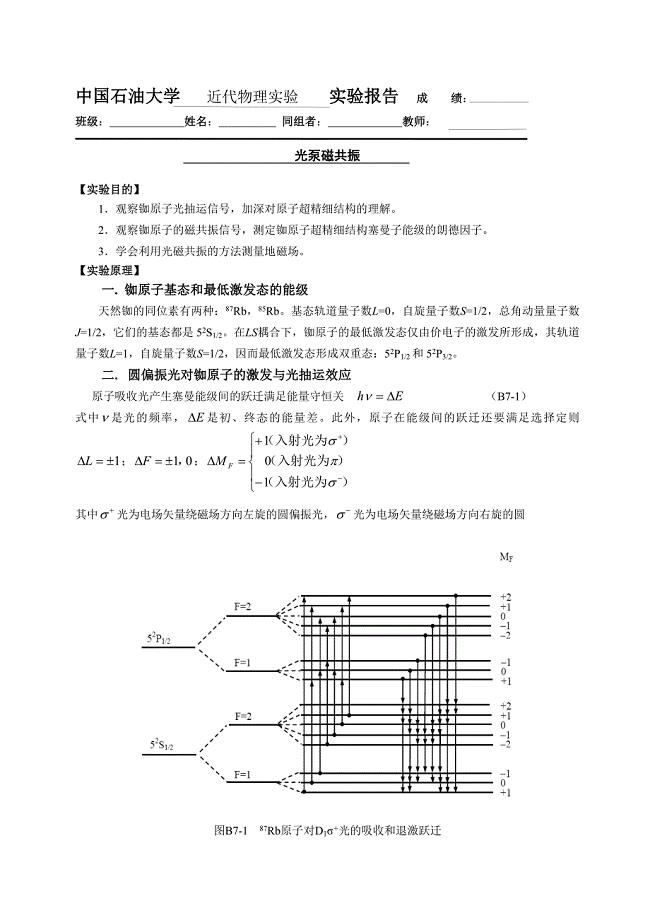

光泵磁共振.doc

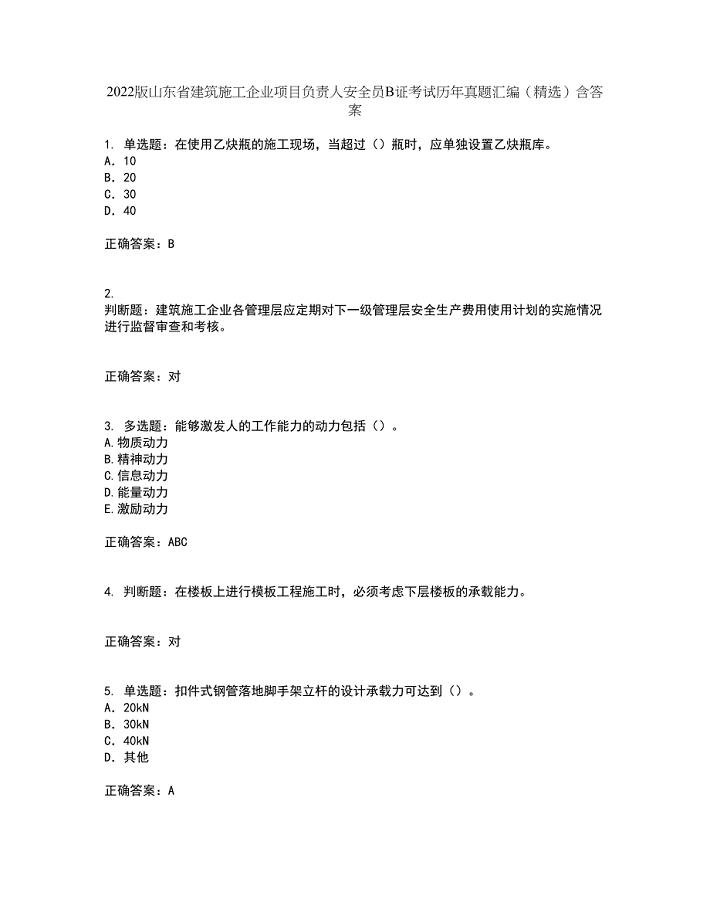

2022版山东省建筑施工企业项目负责人安全员B证考试历年真题汇编(精选)含答案91

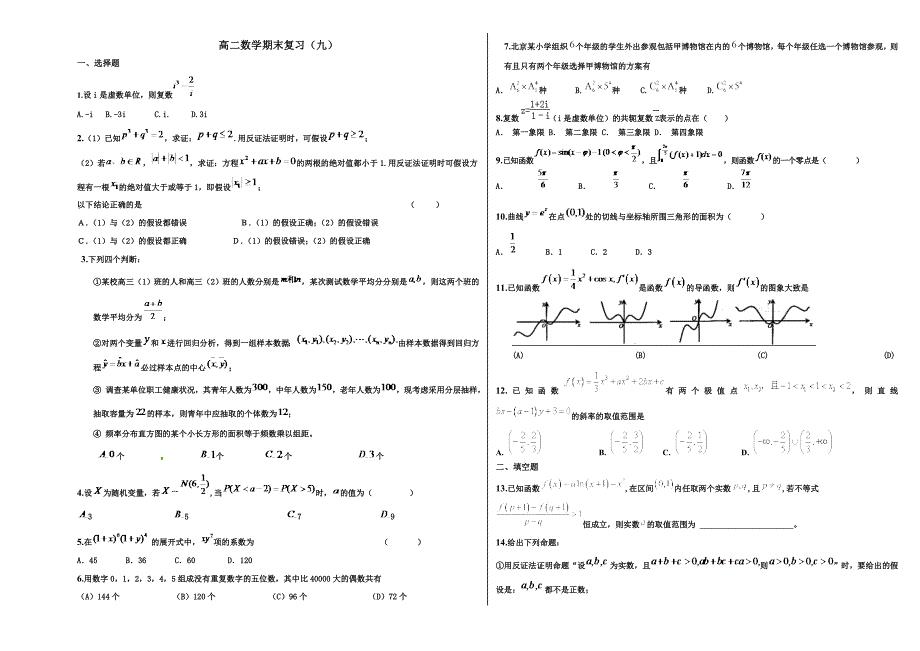

蔡晓羽高二数学期末复习九

高消耗SQL之AWR报告材料导出与分析报告

2021年爱与奉献的护士演讲稿.docx

第十五天膏药如何提高好胆固醇和降低坏胆固醇.doc

第十五天膏药如何提高好胆固醇和降低坏胆固醇.doc

2023-09-20 4页

品牌战略规划中的五个核心.doc

品牌战略规划中的五个核心.doc

2022-11-17 3页

与家长手拉手.doc

与家长手拉手.doc

2022-09-24 3页

同修们回向的精彩问答.doc

同修们回向的精彩问答.doc

2023-06-20 6页

2018最新购房协议书(1)(1).docx

2018最新购房协议书(1)(1).docx

2023-09-19 3页

征地拆迁工作汇报.doc

征地拆迁工作汇报.doc

2023-03-31 5页

粮油检验知识.doc

粮油检验知识.doc

2023-11-26 11页

年产xx化学药项目投资计划书

年产xx化学药项目投资计划书

2023-03-29 131页

R、C、L原件阻抗特性的测定.docx

R、C、L原件阻抗特性的测定.docx

2023-07-21 11页

机械员4.docx

机械员4.docx

2022-08-23 7页

美国第二次冲突法重述

美国第二次冲突法重述 电业局安全监察部主任在公司xx年春检总结防汛及迎峰度夏暨安全生产视频会议上的讲话.docx

电业局安全监察部主任在公司xx年春检总结防汛及迎峰度夏暨安全生产视频会议上的讲话.docx 第四章 (牛羊消化器官的构造胃)

第四章 (牛羊消化器官的构造胃) 下南洋纪录片观后感

下南洋纪录片观后感 巧克力糖包装机机械原理课程设计.pdf

巧克力糖包装机机械原理课程设计.pdf 机械制图习题集 第2版 工业和信息化高职高专十二五 规划教材立项项目 习题答案作者 文学红 董文杰 项目8 绘制标准件和常用件——答案

机械制图习题集 第2版 工业和信息化高职高专十二五 规划教材立项项目 习题答案作者 文学红 董文杰 项目8 绘制标准件和常用件——答案 工业自动化仪表建设项目投资计划书(总投资21000万元).docx

工业自动化仪表建设项目投资计划书(总投资21000万元).docx 新大学法语1·语法总结.doc

新大学法语1·语法总结.doc![最快乐的 nodejs中文学习手册[node.js]](/Images/s.gif) 最快乐的 nodejs中文学习手册[node.js]

最快乐的 nodejs中文学习手册[node.js] 校园咖啡馆创业策划方案(PPT26页)

校园咖啡馆创业策划方案(PPT26页) 九年级班会-心存敬畏-行有所止.ppt

九年级班会-心存敬畏-行有所止.ppt 环保油项目可行性研究报告范本大纲.docx

环保油项目可行性研究报告范本大纲.docx