工业管道安装通用工艺规程

15页1、工业管道安装通用工艺规程1 范围本工艺规程适用于GC2、GC3级工业管道工程施工。2 规范性引用文件下列文件中的条款通过本规程的引用而成为本规程的条款,凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于规程,然而,鼓励根据本规程达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规程。压力管道规范 工业管道GB/T20801.120801.6-2006钢制压力容器焊接工艺评定JB4708-2000承压设备无损检测JB4730-2005管道支吊架 第一部分:技术规范GB/T17116.1工业金属管道工程施工及验收规范GB50235-97现场设备、工业管道焊接工程施工及验收规范GB50236-98工业设备管道防腐蚀工程施工及验收规范HGJ229-913 施工准备3.1 材料要求3.1.1 主要材料必须具有制造厂的质量证明书和出厂合格证。3.1.2 管子、管件及附件、阀门的规格、品种应符合设计要求,表面应光滑,不得有裂纹、缩孔、夹渣、粘砂、叠皮等缺陷,不允许有尖锐划痕。中低合金钢管子、管件、管道附件及阀门在使用前应逐渐进行光谱复查

2、,并做出材质标记。3.1.3 阀门应按压力管道规范进行壳体压力试验和密封试验(当制造厂家确保产品质量且提供产品质量及使用保证书时,可不做解体和严密性检查),规格、型号应符合设计要求,开关灵活、严密,合金钢阀门的内件材质应进行抽查,每批抽查数量不得少于一个(同制造厂、同规格型号、同时到货)。3.1.4 管道支吊架的弹簧、管道附件应符合设计要求。3.1.5 使用的焊条必须符合设计要求,存放焊条的库房应保证干燥和通风良好,库房内温度应保持在1025之间,相对湿度低于60%。焊条应放置在离墙、离地300mm以上的货架上。使用前应按照说明书规定的烘干温度进行烘干。3.2 主要机具3.2.1 汽车吊、电焊机、氩弧焊机、管道坡口机、中频煨弯机。3.2.2 多级清水泵、电动试压泵、砂轮切割机、对口器、角向磨光机。3.2.3 焊条烘干箱、X射线探伤仪、光谱分析仪、热处理仪、超声波仪、测厚仪。4 操作工艺4.1 工艺流程图纸会审编制施工方案施工准备材料检验管道制作管件加工管道安装阀门安装强度试验系统吹扫、清洗涂漆、防腐绝热、保温竣工验收管道预制支吊架制作支吊架安装调整管道安装管道制作焊材发放、回收管道焊接

3、外观检查无损检验焊缝返修4.2 技术准备4.2.1 根据设计单位提供的施工图纸,了解、掌握其工艺流程,管材规格、型号、流体介质、温度、压力等技术参数,在图纸会审中搞清疑难问题。4.2.2 根据施工图纸及有关施工规范、标准,针对性地编制施工方案、措施及技术交底。4.3 施工准备4.3.1 做好施工现场的三通一平工作。4.3.2 按照施工总平面图,做好施工材料、机具的进场工作。4.3.3 根据已确定的施工方案,做好施工前施工人员培训工作。4.4 材料检验材料检验主要是对管材、管件、管道附件、阀门、支吊架弹簧、焊接材料等进行外观检查和品质检查。不合格产品不得使用。4.5 管道制作4.5.1 切割与坡口制备4.5.1.1 碳钢、碳锰钢可采用机械加工方法或火焰切割方法切割和制备坡口。低温镍钢和合金钢宜采用机械加工方法切割和制备坡口。若采用火焰切割,火焰切割后应采用机械加工或打磨方法去除热影响区。4.5.1.2 不锈钢、有色金属应采用机械加工或等离子切割方法切割和制备坡口。不锈钢、镍基合金及钛管采用砂轮切割或修磨时,应使用专用砂轮片。4.5.2 标记移植4.5.2.1 管道组成件应尽量保存材料的原

4、始标记。当切割、加工不可避免地破坏原始标记时,应采用移植方法重新进行材料标识,也可采用管道组成件的工程统一编码。4.5.2.2 所采用的标记方法应对材料表面不构成损害或污染,避免降低材料的使用性能。4.5.3 弯管4.5.3.1 管子弯曲应根据材料及其使用性能、输送流体工况和弯曲程度,采用适当的弯曲工艺和装备。4.5.3.2 管子可进行热弯和冷弯。弯曲温度、弯管的不圆度、褶皱和减薄应符合压力管道规范规定。4.5.4 板焊管4.5.4.1 管材制造厂生产的板焊管应符合相应板焊管制造标准的规定。4.5.4.2 安装、制作单位生产的公称直径大于等于400mm板焊管应符合压力管道规范规定。4.5.5 斜接弯头、翻边接头、夹套管的加工应符合设计要求和相应标准规定。4.5.6 支吊架制作4.5.6.1 管道支吊架的型式、材质、加工尺寸及精度应符合设计图纸的规定。4.5.6.2 管道支吊架钢结构的组装尺寸与焊接方式应符合设计图纸的规定。制作后应对焊缝进行外观检查,不允许漏焊、多焊,焊缝及热影响区不允许有裂纹或严重咬边等缺陷。4.5.6.3 滑动支吊架的工作面应平滑、灵活,无卡涩现象。4.5.6.4

《工业管道安装通用工艺规程》由会员s9****2分享,可在线阅读,更多相关《工业管道安装通用工艺规程》请在金锄头文库上搜索。

2022趣味活动策划书_3

商铺出租合同书范文

公司向个人借款合同(四篇).doc

南开大学21春《政府经济学》离线作业1辅导答案56

2023年醴陵市人民医院湖南医专附属湘东医院招聘医学类专业人才考试历年高频考点试题含答案解析

输煤栈桥施工设计方案范本

对研究性学习实施现状的反思

化学方程式配平教案

员工个人试用期转正工作总结两篇

ACS1380使用手册

建筑实习报告范文

市区和机场净空保护区禁止燃放烟花爆竹的发言

【施工方案】模板专项施工方案(DOC 22页)

一年级汉语拼音gkh说课稿

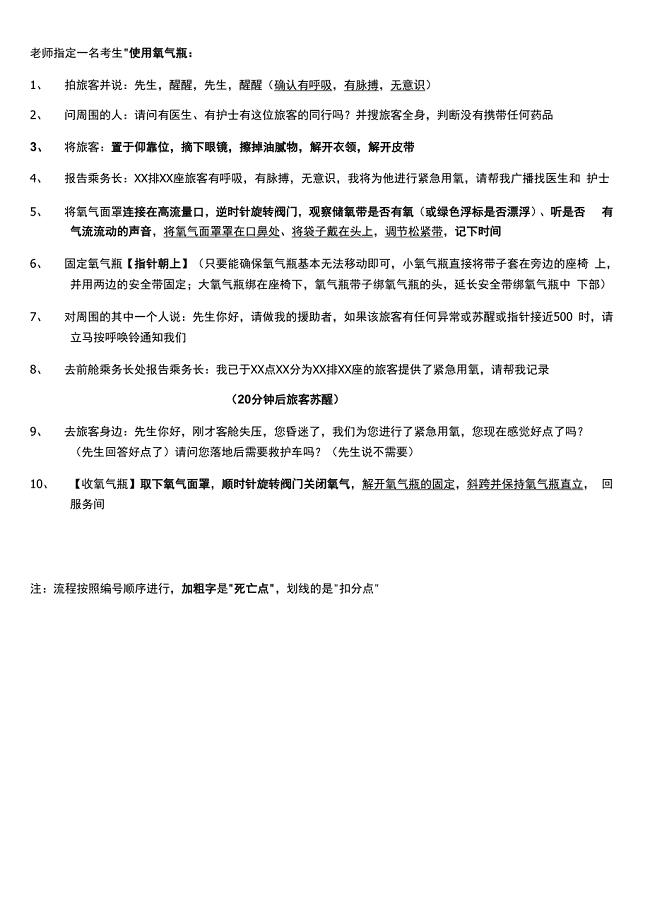

氧气瓶的使用方法

2023年幼儿园班级工作计划模板(3篇).doc

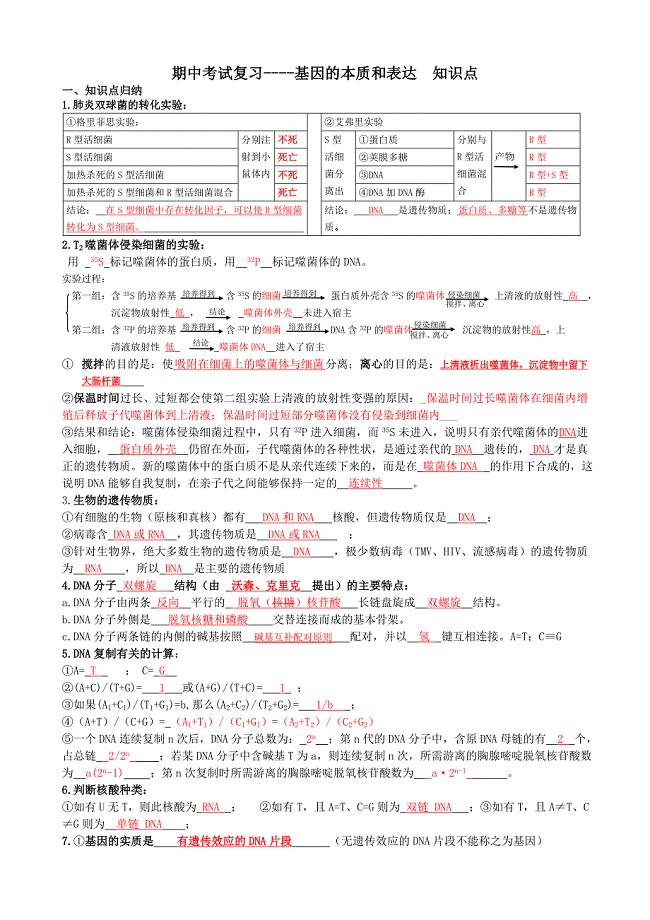

基因的本质和表达知识点答案

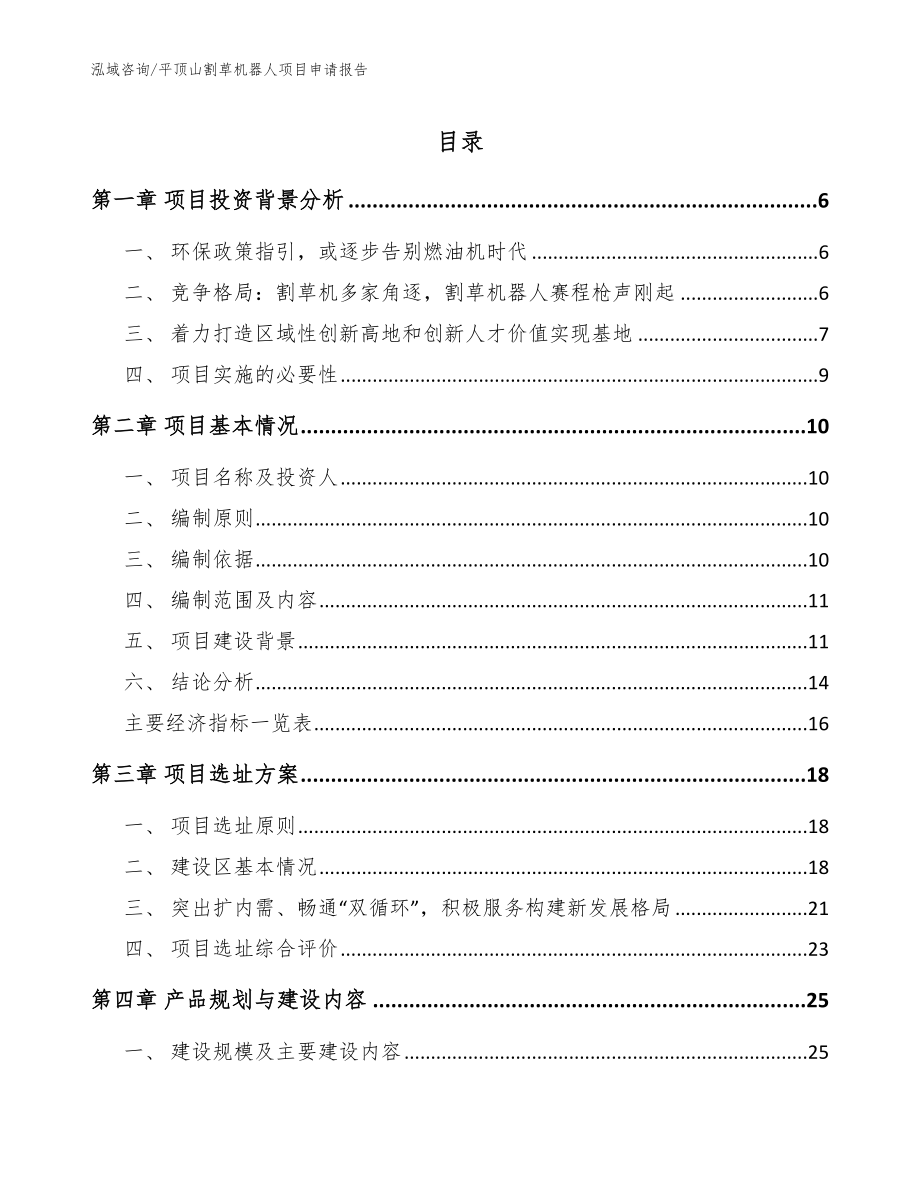

平顶山割草机器人项目申请报告

潍坊玻璃纤维项目投资计划书模板

员工月度工作总结(2篇).doc

工程审计个人年终总结

工程审计个人年终总结

2024-01-24 3页

高档彩印包装物项目资金申请报告写作模板

高档彩印包装物项目资金申请报告写作模板

2023-08-30 88页

绩溪县关于成立粮油公司可行性研究报告模板范本

绩溪县关于成立粮油公司可行性研究报告模板范本

2023-07-15 108页

商铺出租合同书范文

商铺出租合同书范文

2022-09-08 4页

文体部内部规章制度模板(二篇).doc

文体部内部规章制度模板(二篇).doc

2024-02-09 8页

财务出纳工作职责电子版(四篇).doc

财务出纳工作职责电子版(四篇).doc

2022-10-09 3页

安全生产验收制度格式版(2篇).doc

安全生产验收制度格式版(2篇).doc

2023-01-16 5页

强化督导慢性病综合防控的评估项目创业计划书

强化督导慢性病综合防控的评估项目创业计划书

2024-01-21 139页

镇安全生产事故应急救援预案范文(三篇).doc

镇安全生产事故应急救援预案范文(三篇).doc

2022-12-30 42页

黑炭衬服装黑衬毛纺织品项目可行性研究报告模板-代写定制

黑炭衬服装黑衬毛纺织品项目可行性研究报告模板-代写定制

2022-09-16 97页

2024年春江苏开放大学机械设计第3次作业答案

2024年春江苏开放大学机械设计第3次作业答案 2024年春江苏开放大学机器学习形考作业二答案

2024年春江苏开放大学机器学习形考作业二答案 2024年春江苏开放大学测试技术综合性大作业答案

2024年春江苏开放大学测试技术综合性大作业答案 2024年春江苏开放大学python程序设计形考作业1答案实验报告

2024年春江苏开放大学python程序设计形考作业1答案实验报告 2024春国开形势与政策大作业参考答案 二

2024春国开形势与政策大作业参考答案 二 2024年春季国家开放大学《形势与政策》形成性考核作业参考答案

2024年春季国家开放大学《形势与政策》形成性考核作业参考答案 2024春国开《教育法学》形考作业1至4试题

2024春国开《教育法学》形考作业1至4试题 国家开放大学2023秋《个人理财-厦门》大作业参考答案

国家开放大学2023秋《个人理财-厦门》大作业参考答案 国家开放大学《 生产与运作管理》形考任务1-5参考答案

国家开放大学《 生产与运作管理》形考任务1-5参考答案 2024年春国家开放大学《形势与政策》形考作业参考答案二

2024年春国家开放大学《形势与政策》形考作业参考答案二 2024年春国开《法治思想概论》形考作业参考答案

2024年春国开《法治思想概论》形考作业参考答案 国家开放大学《市场营销学》形考任务1-4参考答案

国家开放大学《市场营销学》形考任务1-4参考答案