机加工质量的影响因素

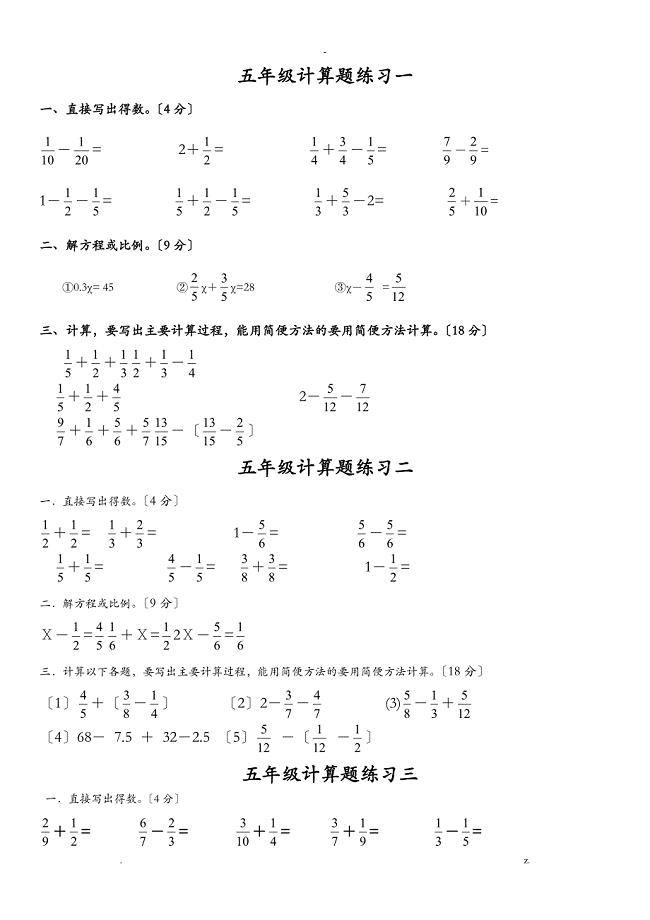

22页1、第二章机械加工表面质量第一节概述评价零件是否合格的质量指标除了机械加工精度外,还有机械加工表面质量。机械加工表面质量是指零件经过机械加工后的表面层状态。探讨和研究机械加工表面,掌握机械加工过程中各种工艺因素对表面质量的影响规律,对于保证和提高产品的质量具有十分重要的意 义。一机械加工表面质量的含义机械加工表面质量又称为表面完整性,其含义包括两个方面的内容:1 表面层的几何形状特征表面层的几何形状特征如图 3-1所示,主要由以下几部分组成:表面粗糙度 它是指加工表面上较小间距和峰谷所组成的微观几何形状特征,即加工表面的微观几何形状误差,其评定参数主要有轮廓算术平均偏差Ra或轮廓微观不平度十点平均高度Rz; 表面波度 它是介于宏观形状误差与微观表面粗糙度之间的周期性形状误差,它 主要是由机械加工过程中低频振动引起的,应作为工艺缺陷设法消除。表面加工纹理 它是指表面切削加工刀纹的形状和方向,取决于表面形成过程中所采 用的机加工方法及其切削运动的规律。 伤痕 它是指在加工表面个别位置上出现的缺陷,如砂眼、气孔、裂痕、划痕等,它 们大多随机分布。图3-1表面几何特征的组成2 .表面层的物理力学性

2、能表面层的物理力学性能主要指以下三个方面的内容: 表面层的加工冷作硬化; 表面层金相组织的变化; 表面层的残余应力。二 表面质量对零件使用性能的影响1表面质量对零件耐磨性的影响零件的耐磨性是零件的一项重要性能指标,当摩擦副的材料、润滑条件和加工精度确定 之后,零件的表面质量对耐磨性将起着关键性的作用。由于零件表面存在着表面粗糙度,当 两个零件的表面开始接触时,接触部分集中在其波峰的顶部,因此实际接触面积远远小于名 义接触面积,并且表面粗糙度越大,实际接触面积越小。在外力作用下,波峰接触部分将产 生很大的压应力。当两个零件作相对运动时,开始阶段由于接触面积小、压应力大,在接触 处的波峰会产生较大的弹性变形、塑性变形及剪切变形,波峰很快被磨平,即使有润滑油存 在,也会因为接触点处压应力过大,油膜被破坏而形成干摩擦,导致零件接触表面的磨损加 剧。当然,并非表面粗糙度越小越好,如果表面粗糙度过小,接触表面间储存润滑油的能力 变差,接触表面容易发生分子胶合、咬焊,同样也会造成磨损加剧。表面层的冷作硬化可使表面层的硬度提高,增强表面层的接触刚度,从而降低接触处的 弹性、塑性变形,使耐磨性有所提高。

3、但如果硬化程度过大,表面层金属组织会变脆,出现 微观裂纹,甚至会使金属表面组织剥落而加剧零件的磨损。2表面质量对零件疲劳强度的影响表面粗糙度对承受交变载荷的零件的疲劳强度影响很大。在交变载荷作用下,表面粗糙 度波谷处容易引起应力集中,产生疲劳裂纹。并且表面粗糙度越大,表面划痕越深,其抗疲 劳破坏能力越差。表面层残余压应力对零件的疲劳强度影响也很大。当表面层存在残余压应力时,能延缓 疲劳裂纹的产生、扩展,提高零件的疲劳强度;当表面层存在残余拉应力时,零件则容易引 起晶间破坏,产生表面裂纹而降低其疲劳强度。表面层的加工硬化对零件的疲劳强度也有影响。适度的加工硬化能阻止已有裂纹的扩展 和新裂纹的产生,提高零件的疲劳强度;但加工硬化过于严重会使零件表面组织变脆,容易 出现裂纹,从而使疲劳强度降低。3表面质量对零件耐腐蚀性能的影响表面粗糙度对零件耐腐蚀性能的影响很大。零件表面粗糙度越大,在波谷处越容易积聚 腐蚀性介质而使零件发生化学腐蚀和电化学腐蚀。表面层残余压应力对零件的耐腐蚀性能也有影响。残余压应力使表面组织致密,腐蚀性介质 不易侵入,有助于提高表面的耐腐蚀能力;残余拉应力的对零件耐腐蚀性能

4、的影响则相反。4表面质量对零件间配合性质的影响 相配零件间的配合性质是由过盈量或间隙量来决定的。在间隙配合中,如果零件配合表 面的粗糙度大,则由于磨损迅速使得配合间隙增大,从而降低了配合质量,影响了配合的稳 定性;在过盈配合中,如果表面粗糙度大,则装配时表面波峰被挤平,使得实际有效过盈量 减少,降低了配合件的联接强度,影响了配合的可靠性。因此,对有配合要求的表面应规定 较小的表面粗糙度值。在过盈配合中,如果表面硬化严重,将可能造成表面层金属与内部金属脱落的现象,从 而破坏配合性质和配合精度。表面层残余应力会引起零件变形,使零件的形状、尺寸发生改 变,因此它也将影响配合性质和配合精度。5表面质量对零件其他性能的影响 表面质量对零件的使用性能还有一些其他影响。如对间隙密封的液压缸、滑阀来说,减 小表面粗糙度 Ra 可以减少泄漏、提高密封性能;较小的表面粗糙度可使零件具有较高的接触 刚度;对于滑动零件,减小表面粗糙度Ra 能使摩擦系数降低、运动灵活性增高,减少发热和功率损失;表面层的残余应力会使零件在使用过程中继续变形,失去原有的精度,机器工作 性能恶化等。总之,提高加工表面质量,对于保证零

《机加工质量的影响因素》由会员公****分享,可在线阅读,更多相关《机加工质量的影响因素》请在金锄头文库上搜索。

人教版五年级下册数学计算题练习10套

高边坡施工安全措施(完整版)

期中考试总结反思语.doc

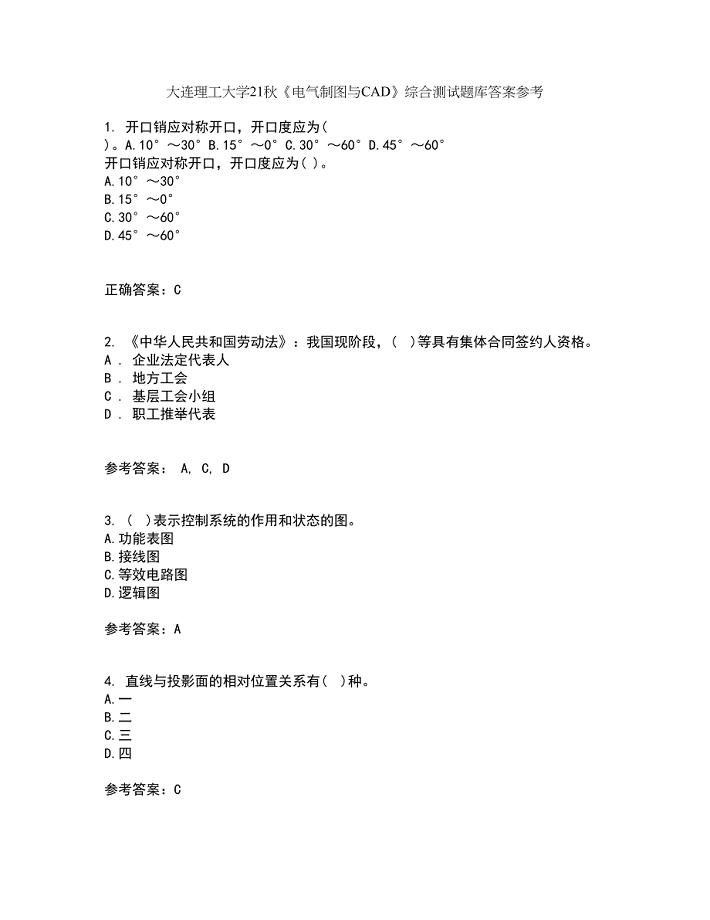

大连理工大学21秋《电气制图与CAD》综合测试题库答案参考93

忻州树脂结合剂砂轮项目商业计划书【模板范文】

实习生个人总结标准范文(2篇).doc

桉树造林施工委托协议书

加盟手册范本

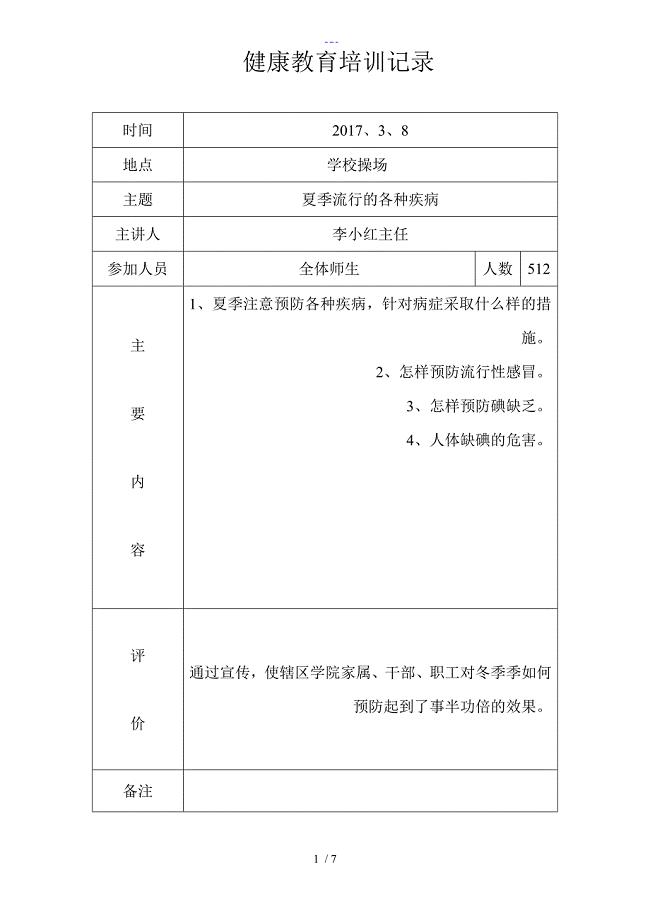

健康教育培训记录1

初二班主任个人计划(6篇).doc

学校生活部的工作计划范文(5篇)

《幼儿园3-6岁儿童学习与发展指南》科学领域培训资料(整合)

2023年中总结及下半年计划万能(2篇).doc

惠州白羽肉鸡项目投资计划书_模板范本

长治微特电机技术创新项目申请报告

如何管理好班级

4火烧云 (5)

综合布线调试方案

竞选大队委演讲稿合集五篇

元旦晚会活动策划方案经典版(4篇)

实用中专生求职信3篇(求职信范文例子中专生)

实用中专生求职信3篇(求职信范文例子中专生)

2023-08-05 5页

2023年细节演讲稿

2023年细节演讲稿

2023-03-07 34页

综合实践--董介茭白

综合实践--董介茭白

2022-09-30 15页

西安作文4篇(写西安作文)

西安作文4篇(写西安作文)

2023-03-26 6页

2023年以中秋节为主题的作文

2023年以中秋节为主题的作文

2022-09-07 7页

超市盘点流程整理版

超市盘点流程整理版

2023-05-26 8页

功、功率、机械效率

功、功率、机械效率

2023-11-15 8页

感恩父母演讲稿12篇演讲稿关于感恩父母

感恩父母演讲稿12篇演讲稿关于感恩父母

2023-01-19 27页

语文作文提纲范例

语文作文提纲范例

2023-01-08 6页

破碎锤安全交底记录

破碎锤安全交底记录

2023-11-26 1页