三维五向编织复合材料纤维束真实形态观测

5页1、三维五向编织复合材料纤维束真实形态观测摘要:为了对三维五向编织复合材料细观纤维束的真实形态进行描述,采用显微计算机断层扫描技术(Micro-CT)获得三维五向编织复合材料的内部结构切片图像。通过调节灰度差值保存复合材料中摘要:为了对三维五向编织复合材料细观纤维束的真实形态进行描述,采用显微计算机断层扫描技术(Micro-CT)获得三维五向编织复合材料的内部结构切片图像。通过调节灰度差值保存复合材料中纤维束的真实挤压形态,进而利用多层截面堆积的方式提取纤维束的真实形态。在此根底上,利用图像处理技术成功提取纤维束的横截面形状,建立坐标系,计算每一个截面的面积、截面中心点位置、截面偏转角度等纤维束参数,并对其进行分析。结果说明:纤维束在空间中外表存在螺旋状纹路,不同位置的截面变形情况也会不同;编织纱截面形状为凸透镜形,在编织过程中截面形状根本不变;轴纱截面形状呈三角形和扇形过渡变化,在2h/8和6h/8处截面面积最大,4h/8处面积最小;编织纱截面积大小随着花节高度增加呈近正弦式变化,在4h/8处截面积最小,截面偏转角度也最小。研究结果可为后期建立精细化三维五向编织复合材料模型奠定根底。关键

2、词:三维五向编织复合材料;Micro-CT;纤维束真实形态;截面变化孙梦尧; 于颂; 刘景艳; 张典堂; 钱坤 纺织高校根底科学学报2022-01-20三维编织复合材料是综合现代复合材料和编织技术开展的新型先进结构复合材料。近年来,三维五向编织复合材料作为主承力构件和功能构件被广泛应用于航天航空、军事防护、交通运输和海洋等领域,其结构设计及力学分析是当前学者研究的热点问题1-3。三维编织复合材料中纤维束真实形态的研究直接关乎织物细观结构建模及数值模拟的准确性,对于揭示服役条件下三维编织复合材料失效机理有重要意义4-6。关于三维编织复合材料的细观结构与纤维束横截面形状已经有一些学者进行了研究7-9。文献10利用磨抛手段获取了9份不同花节高度位置的切面,采用CCD显微摄像仪获取了三维五向编织复合材料的一系列截面图像,观察到了内部纤维束的真实截面。然而其观察面数量较少,并未分析截面变化规律,同时也未提取材料中纤维束的整体形态。朱元林等11假设纤维束截面为椭圆形,经挤压后接触面为六边形柱面,建立了一个新的三维四向实体细观结构模型,该模型主要通过假设和理论计算推导出来,与纤维束的真实形态还存在一

3、些偏差。近年来随着Micro-CT等内部检测技术的开展,对织物结构的内部形态研究越来越多12-14。文献15-17利用显微计算机断层扫描成像(Micro-CT)的方式,对2/2平纹织物以及2.5 D织物进行纤维束提取试验,并利用数理统计法分析了相关截面参数变化,以及纤维束中心点位置、截面面积、截面偏转角度等参数变化趋势,但是并未对编织结构进行研究。在对三维编织复合材料的细观结构研究中,刘振国等18在碳纤维预制体中混入玻璃纤维作为示踪纱,通过CT扫描方式提取三维全五向编织复合材料中的纤维束,得到了纤维束的真实形态,但是提取的截面为玻璃纤维的形态,且玻璃纤维和碳纤维的材料属性差异很大,在预制体中的变形程度也不同,不能准确描述碳纤维编织复合材料中的纤维束形态。综上,现有研究对碳纤维三维五向编织复合材料内部纤维束的真实形态,如横截面变化和受挤压程度的研究很少,然而此研究对于细观结构建模影响重大。本文采用Micro-CT对树脂基三维五向编织复合材料的内部结构进行观察,可以清晰地看到纤维束在不同方向上的切片图像,并提取了纤维束的真实形态。结合图像分析技术获得了纤维束的截面形状,建立形成纤维束截面轮

4、廓点的坐标系,计算得到一个花节内不同高度下的纤维束截面面积、截面中心点位置和截面偏转角等参数,并对其结果进行分析。为进一步精细化建立三维五向结构模型和仿真计算奠定了根底,为建立复杂载荷下的结构设计分析方法和失效判据提供依据。1 实 验 1.1 三维五向编织复合材料的制备预制体设计:选用四步法编织三维五向预制体,携纱器平面走势如图1所示。其中不同区域的纤维束运动轨迹用不同颜色标出,红色代表内胞,蓝色代外表胞,绿色代表角胞。另外,表示编织纱,代表轴纱。纤维束平面路径图和单胞结构如图2所示,可以发现一个单胞内包含9根轴纱和10根编织纱,所有编织纱按平面路径方向可以分为与水平线呈 45 和-45 等2种,而所有轴纱都与水平面垂直。原材料:选用密度为1.78 g/cm3 的PAN基碳纤维,编织纱规格为T700-12 K。树脂选用南通星辰合成材料的凤凰牌E-51环氧树脂,密度为1.2 g/cm3 。预制体:尺寸为300 mm300 mm4 mm,纤维体积含量为(541)%,花节宽度 4.2 mm,花节高度 7.2 mm,外表编织角30。复合工艺:用树脂传递模塑(RTM)工艺制备三维五向编织复合材料

《三维五向编织复合材料纤维束真实形态观测》由会员M****1分享,可在线阅读,更多相关《三维五向编织复合材料纤维束真实形态观测》请在金锄头文库上搜索。

锦州温控技术应用项目投资计划书范文

人事专员年度工作总结(3篇).doc

2019年初考试小结(四篇)

让陆离的光影为思品课教学添彩

中小型组织质量手册

中班美术添画教案详案反思《圆形变变变》

2022暖心重阳节祝福语汇总

保险公司民主评议日常工作考核材料

龙门吊安装及拆卸方案.总结

![项目管理目标责任书[最终版]](https://union.152files.goldhoe.com/2022-8/2/26ec9ef9-3ae4-4b99-97db-c7758a829fc2/pic1.jpg)

项目管理目标责任书[最终版]

地区产业结构变动导向

物业管理人员述职报告

双方自愿离婚协议格式范文(十篇).doc

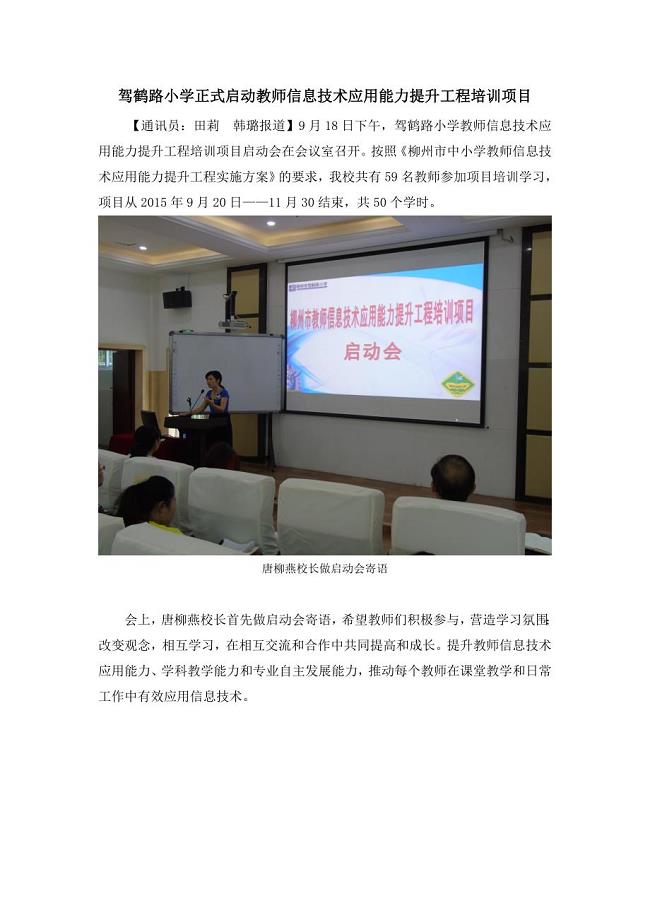

驾鹤路小学正式启动教师信息技术应用能力提升工程培训项目

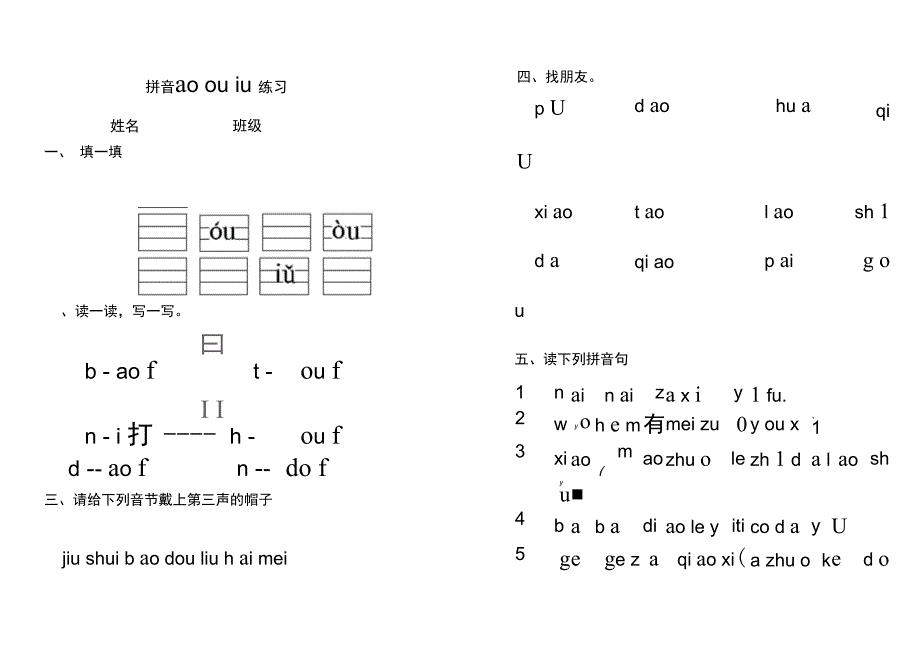

拼音aoouiu练习试题

profibus-DP通信样例安川电机

房地产开发企业会计教案文本

委托转供电协议范文

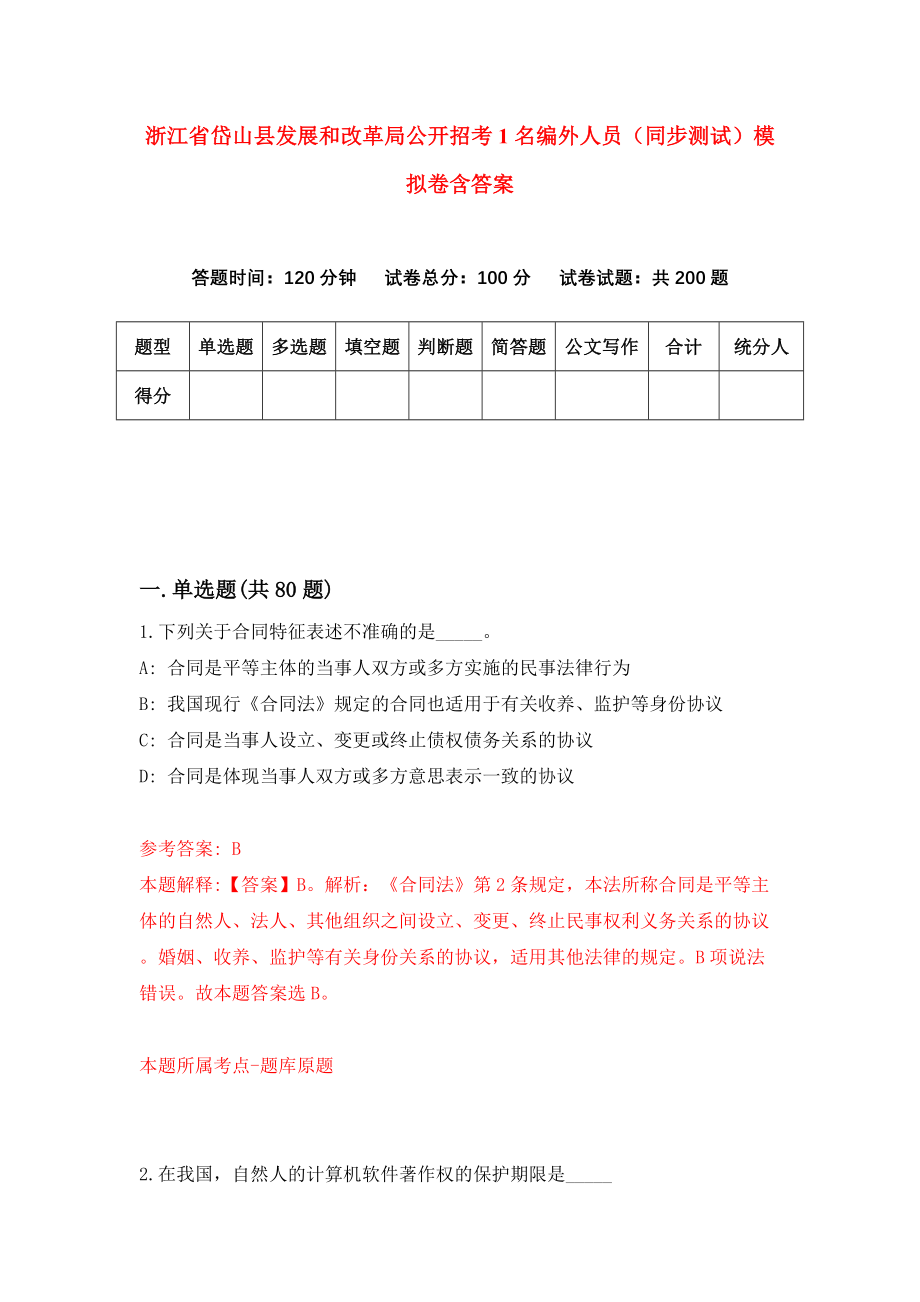

浙江省岱山县发展和改革局公开招考1名编外人员(同步测试)模拟卷含答案【7】

小学生语文阅读能力测评

高新技术产业创新生态系统的创新态势测度

高新技术产业创新生态系统的创新态势测度

2022-08-03 4页

基于翻转课堂的微电子实验教学模式改革与实践

基于翻转课堂的微电子实验教学模式改革与实践

2023-01-01 7页

浅议网络虚拟财产的法律保护

浅议网络虚拟财产的法律保护

2023-05-16 6页

重症胸外伤患者的呼吸管理与临床处置

重症胸外伤患者的呼吸管理与临床处置

2023-05-19 4页

消防安全责任人、消防安全管理人任命书样式.doc

消防安全责任人、消防安全管理人任命书样式.doc

2022-09-21 16页

知识型员工的管理策略研究

知识型员工的管理策略研究

2023-04-20 4页

XX县商务局提升优化营商环境工作情况.doc

XX县商务局提升优化营商环境工作情况.doc

2023-03-12 5页

膝关节退行性骨关节炎钙化层病理改变研究

膝关节退行性骨关节炎钙化层病理改变研究

2023-06-01 11页

现代企业财务管理目标理论探析

现代企业财务管理目标理论探析

2023-10-05 8页

医学护理骨外科危重患者护理质量的体会

医学护理骨外科危重患者护理质量的体会

2023-09-04 3页