中厚板轧制过程中的检测与质量控制技术及新进展

4页1、精选优质文档-倾情为你奉上薄板轧制过程中的检测与质量控制技术材料成型与控制技术 崔宁 61号摘要:本文介绍了薄板在轧制过程中的各种检测技术和质量控制技术,并对目前这些技术所取得的一些新的进展作了说明。关键词:薄板、检测、质量控制、新进展冷轧薄板等多晶材料经不同的加工工艺(例如轧制、退火等)处理后,在不同程度上存在某些晶粒的取向沿某一特定方向排列的现象,称为择优取向或织构。织构常常产生于钢铁材料的一些过程中,它的存在在导致薄板力学性能的各向异性,从而影响薄板的成形性。随着GSP技术和冷轧技术的不断发展,织构已越来越成为描述薄板性能不可缺少的一部分,如何有效地控制薄板中有利性能的织构就显得尤为重要。1、织构的检测(1)织构的检测方法测定金属织构的方法有X射线法(XRD)、电子背散射衍射法(EBSD)、磁转矩法、中子衍射法及光学测角法等,其中XRD法和EBSD法是目前通用的测量材料织构的实验方法。XRD法的基本原理是将X射线探测器置于符合布拉格方程中,试样围绕入射点做空间旋转,使各方位的晶粒都进入衍射方位,连续测量衍射强度。若试样无织构,则强度不变,若试样存在织构,强度随试样的方位的变化而变

2、化。衍射强度正比于发生衍射晶面的极点密度。将强度分级,按其相应的方位在极赤面投影图上,就得到极图,由极图即可分析试样的织构信息。测量在带有织构测量附件的X射线衍射仪上进行。为了解决宏观统计性分析与微观局限性分析之间的矛盾,在扫描电子分析的基础上开发出了EBSD法,或称为EBSD检测手段。EBSD法使材料织构测量技术进入了亚微米数量级。EBSD是以入射电子束作为单色波照射在试样上,在试样表面发生弹性散射与非弹性散射后形成点源,该点源与试件内某个晶粒发生布拉格衍射,并在三维空间形成两个辐射圆锥。2 热轧中高精度凸度和板形控制系统(1)、设备构成和基本的控制构思热轧精轧中的设备构成。凸度主要是由安装在精轧机后段的交叉轧机的角度设定形成的,通过高响应、强力工作辊弯辊装置。可进行包括板形在 内的动态修正。在精轧机出口侧安置了高速响应型凸度测量仪和利用激光测长仪的板形仪。实施用于控制的模型自适应和反馈控制。(2)、高精度轧辊凸度楼型的开发热轧中的轧辊凸度,是从板宽方向中央部位的板厚值减去板端的板厚值(但为了去掉头部的不稳定部分。以距头部25nn处的内侧板厚作为板端板厚)柬进行定义的,用下式表示Ci

3、=Ca+CtCt-i+CJwt+Cpc2f实际上,从轧辊的变形模型和由此得出的轧机出口板厚分布,可以计算出上述凸度模型的各项,当注意到以下各点后。就实现了高精度:A、入口凸度的影响,要从入口板厚分布整体来考虑;B、考虑轧辊轴向的载荷分布;C、轧件宽度方向的金属流,作为对宽度方向载荷分布的影响项加以整理,成为实际数据的调整项,在基本轧辊变形的计算中,采用将轧辊辊身分割成一些小区,把各分割小区的力的平衡公式和接触条件公式联立,进行严格的数值计算,以非线性最佳化的方法进行实机对照,因此达到了10m的高精度。(3)、冷轧中的高精度厚度控制系统热轧后的钢板,经酸洗鳃进行表面睑鳞,然后在冷轧线轧到规定的产品尺寸。一般在冷轧中,由于板厚,板宽之比小,所以钢板凸度的变化对板形的影响大,很难进行钢板凸度控制。因此,冷轧中的厚度控制,重要的是控制钢板长度方向的中心板厚和宽度方向边部的局部板厚减少量。使用钢板速度检测仪的新AGC系统,在使用测厚仪测定钢板厚度偏差以控制该轧机的压下量或入口张力的反馈AGC中,由于轧机和测厚仪之间有一段距离,所以存在空耗时间。为了提高AGC的响应性,必须减少空耗时间。因此,过去

《中厚板轧制过程中的检测与质量控制技术及新进展》由会员s9****2分享,可在线阅读,更多相关《中厚板轧制过程中的检测与质量控制技术及新进展》请在金锄头文库上搜索。

太平洋保险公司个人工作总结(2篇).doc

2023年此时彼时.docx

没打扫教室卫生检讨书五篇

年产xxx套智能生产设备项目营销策划方案【参考模板】

企业文化学习体会.docx

2023年生活自理备战方案.doc

四年级计算题大全500题.doc

压力管道安全管理题库-整合版

小学一年级数学2017年——2018年上学期工作总结.doc

2023年在全市防汛备汛工作部署会议上讲话.docx

浙江半导体专用设备项目可行性研究报告(DOC 59页)

大班教案冬天里的动物.docx

市区交通秩序整治工作总结.doc

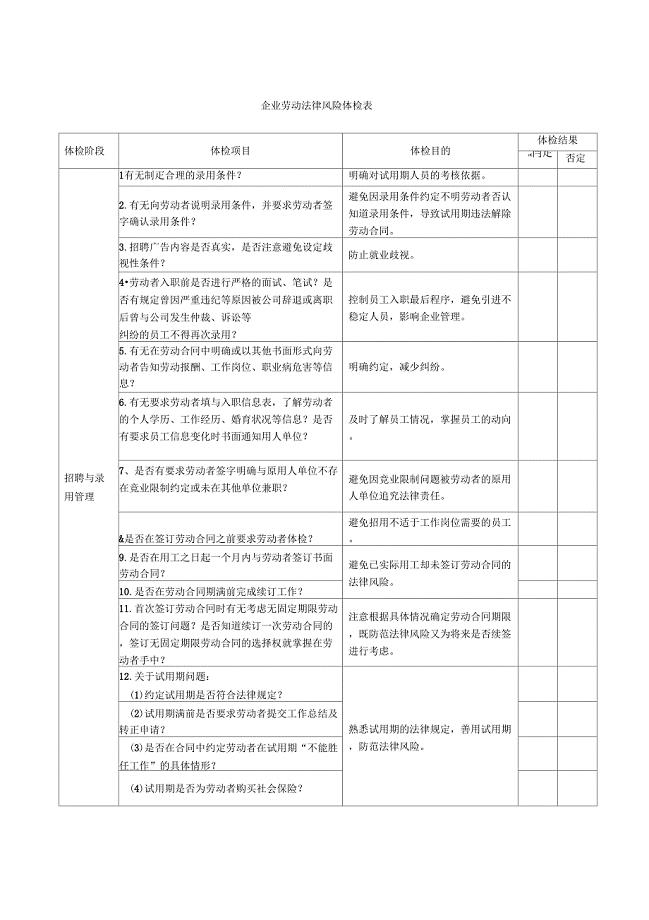

企业劳动法律风险体检表

高中生交通安全演讲稿优秀篇.doc

关于2021年抓好村两委换届的工作总结新编.docx

民间个人的借款合同范本

酒店服务员年度总结标准样本(六篇).doc

四年级的作文6篇

2022年河南省漯河市第五高级中学高考生物倒计时模拟卷含解析.doc

高三数学第二轮复习教案-解析几何问题的题型与方法五-人教版

高三数学第二轮复习教案-解析几何问题的题型与方法五-人教版

2023-05-18 24页

煤矿煤业公司煤矿复产复工管理办法(制度)

煤矿煤业公司煤矿复产复工管理办法(制度)

2022-11-08 15页

完整的公司发展战略规划书

完整的公司发展战略规划书

2023-05-08 11页

辽宁省丹东市2020年中考语文真题试题(含答案)

辽宁省丹东市2020年中考语文真题试题(含答案)

2023-01-17 16页

南京市住宅区临时管理规约(示范文本)

南京市住宅区临时管理规约(示范文本)

2022-08-29 9页

实用标准化工地创建规划方案设计

实用标准化工地创建规划方案设计

2023-02-26 18页

超星尔雅学习通《书法鉴赏》章节测试答案

超星尔雅学习通《书法鉴赏》章节测试答案

2023-07-19 33页

部编版三年级语文下册第2单元知识点归纳(DOC 7页)

部编版三年级语文下册第2单元知识点归纳(DOC 7页)

2023-04-01 7页

提车注意事项--超级完整篇

提车注意事项--超级完整篇

2023-11-09 6页

PTSD的处理与治疗

PTSD的处理与治疗

2023-01-15 4页