IMC层厚度对焊接可靠性的影响

2页1、IMC 层厚度对焊接可靠性的影响摘要:随着工业技术的发展,微型电子封装器件在各个领域内发挥着举足轻重 的作用。考虑到铅对环境以及人类生活的恶劣影响,无铅焊料的使用已经成为趋 势。关键词:金属间化合物;IMC厚度;可靠性一、PBGA有限元分析(一)建立有限元模型以PBGA为参考对象,建立二维模型,由于结构和受载荷的对称性,取一半 模型进行建模,并考虑平面应变的情况。模型包括: PCB 板、铜盘、芯片、基板 IMC层、焊料球、环氧塑封材料7部分组成。模型如图1所示,焊点、铜盘、IMC 层详细结构如图 2 所示。图1二维PBGA有限元模型图 2 焊点局部放大图(二)材料属性的设置和单元类型采用统一的塑性Anand本构模型来描述焊点的材料属性。PCB板和基板为正 交各向异性的弹性材料模型。金属间化合物IMC层视为一种Cu 6 Sn 5材料,假设为线弹性材料模型,其参 数为表1所示。其他各部分材料属性见表 2所示。线弹性和弹塑性材料选用 PLANE182单元,焊球采用的是粘塑性材料模型,采用PLANE183单元。表1 IMC层的模型参数表2PBGA各材料参数(三)边界条件及载荷施加由于模型的对称

2、性以及实际受力情况,模型中x=0处的边界条件设置为约束 所有节点在x方向的位移。将PCB板底面的中心点设置为参考原点,约束其所有 方向的位移。对模型中所有节点施加相同的热载荷,忽略PBGA内温度梯度的变 化,初始温度参考室温25 C。温度载荷参照美国ML-STD-883军标,温度范围 为-55+125 C,见图1,选取四个周期数据进行分析。图 3 温度循环曲线二、结果分析无铅焊点在周期性的热载荷循环作用下,其内部应力应变也随之发生周期性 的变化,其中芯片边缘的下方的焊点塑性变化最大、最容易发生疲劳破坏,此点 为关键焊点。这是由于在热循环时,焊点周围材料变形位移值不同,且随着温度 变化而变化,导致焊点周围承受拉压应力应变与剪切应力应变,循环结束后积累 了大量的塑性应变。芯片与周围材料的热膨胀系数相差近 10倍,因此芯片边缘 下方的焊点比其他位置焊点的塑性应变值更大。关键焊点为焊点群的薄弱环节, 疲劳裂纹容易产生并扩散,最终导致焊点失效。在热循环载荷作用下,不同厚度 的IMC层对于关键焊点位置没有影响,均是位于芯片下方的焊点上,关键焊点出 现在基板与铜盘的连接处的右上角。选取关键焊点的右上

《IMC层厚度对焊接可靠性的影响》由会员工****分享,可在线阅读,更多相关《IMC层厚度对焊接可靠性的影响》请在金锄头文库上搜索。

2023年06月广西河池市东兰县自主招考聘用中小学校教职工213人笔试题库含答案详解析

高邮特种电机项目商业计划书【模板范本】

预检分诊制度范本(三篇).doc

村村通水泥路施工组织

我国居民收入差距的现状与对策-张存刚

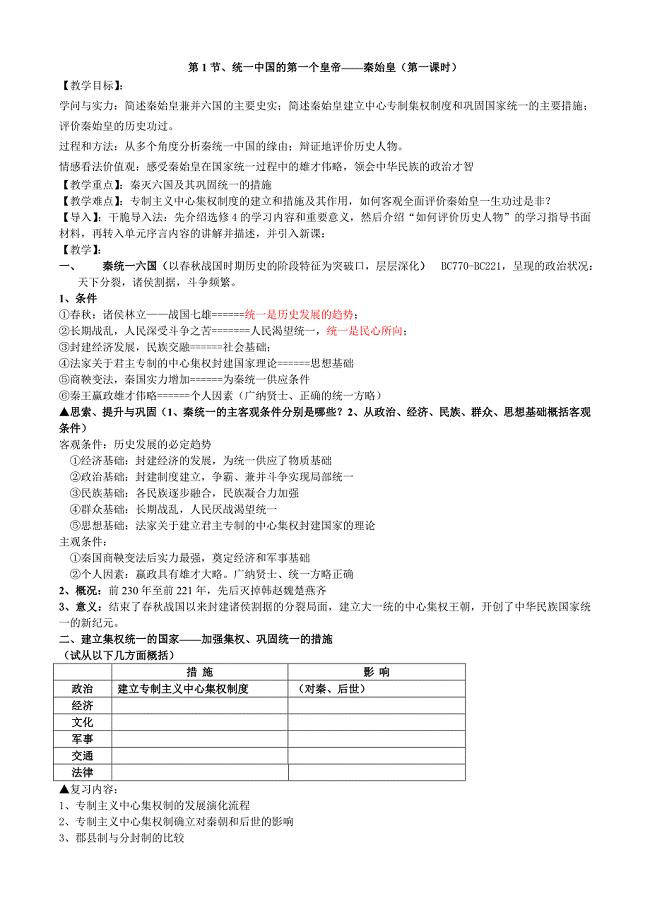

高中历史人教版选修四《1.1统一中国的第一个皇帝秦始皇》教案

2015元旦致辞

面向对象技术与应用 汽车租赁 C# 全文

难点13电阻测量设计与误差分析

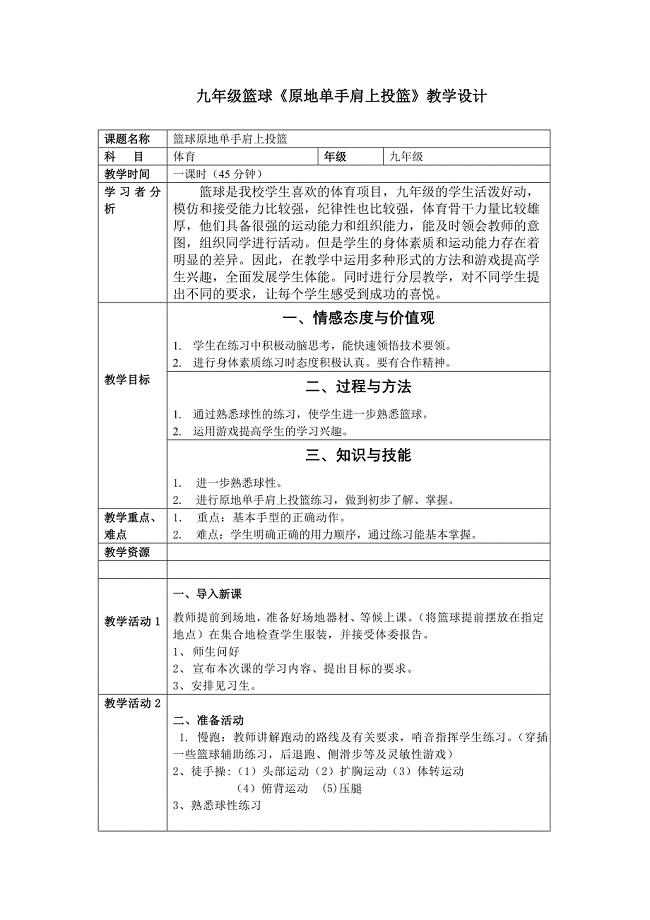

九年级篮球《原地单手肩上投篮》教学设计

创造超越的人生心得体会

2023年基金组合产品研究:“国泰民安小波动更甜蜜”灵活配置低波进取

儿科护士长护理2023年终工作总结(4篇).doc

2023年党员干部个人党性分析报告

大班建构区观察记录

密码知识竞赛(59道含答案)

幼儿园大班教研活动计划范文(2篇).doc

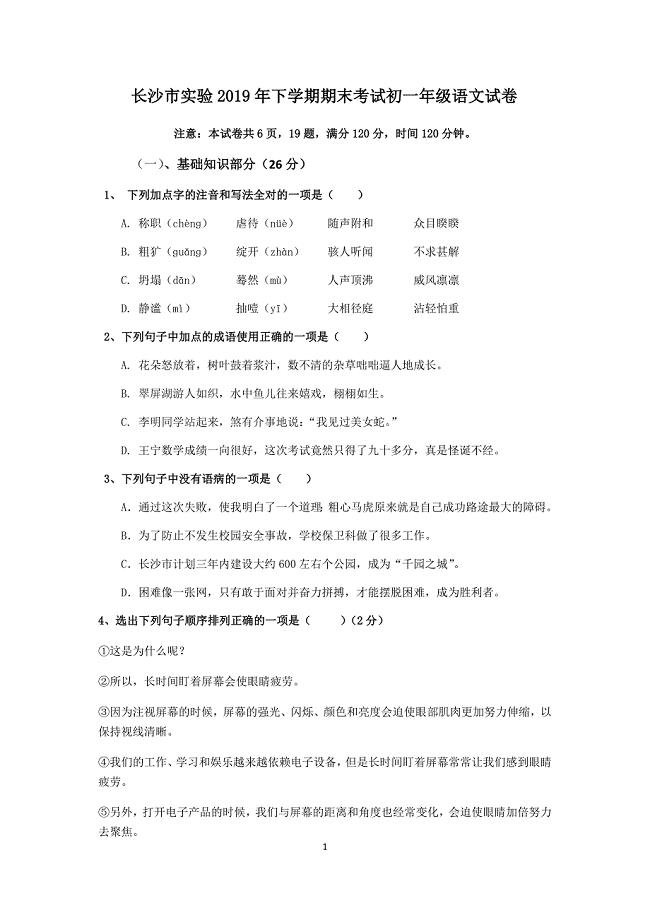

长沙市实验2019年下学期期末考试初一年级语文试卷

班长自我鉴定

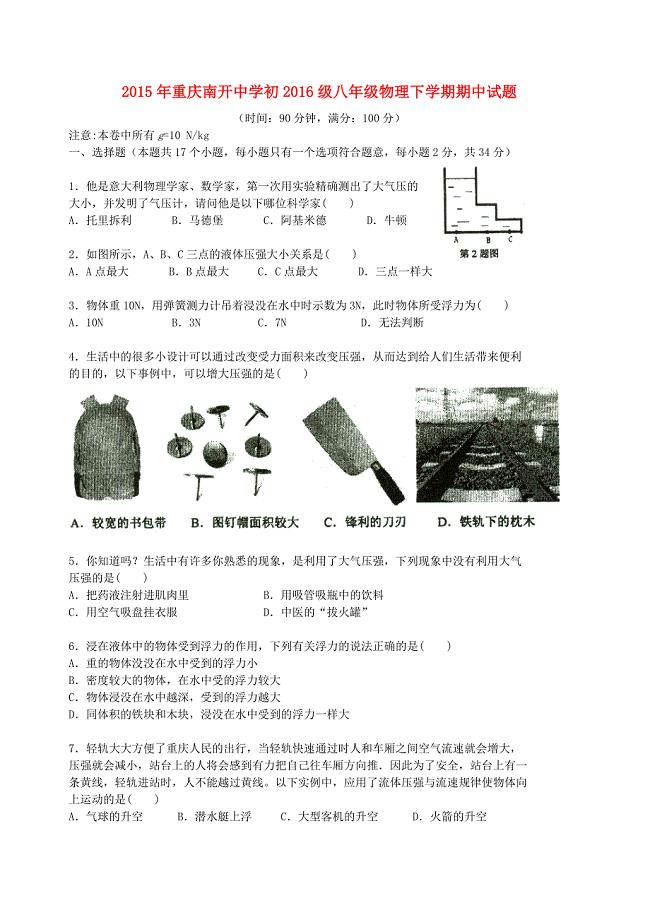

重庆XX中学初八年级物理下学期期中试题

软件开发具体实施方案

软件开发具体实施方案

2023-01-26 21页

XX集团信息系统项目需求说明书

XX集团信息系统项目需求说明书

2022-08-02 20页

门诊信息系统实验报告

门诊信息系统实验报告

2022-12-13 11页

锚杆框架梁技术要求

锚杆框架梁技术要求

2023-06-20 3页

山西XXXX煤化工有限公司污水处理及中水回用设计方案.docx

山西XXXX煤化工有限公司污水处理及中水回用设计方案.docx

2023-05-15 26页

计算机网络技术课程论文2

计算机网络技术课程论文2

2022-10-28 8页

行政工作理解

行政工作理解

2022-07-13 1页

上海宝钢考察RH生产情况

上海宝钢考察RH生产情况

2023-05-03 12页

2020年学校“新型冠状病毒感染的肺炎疫情”防控工作应急预案

2020年学校“新型冠状病毒感染的肺炎疫情”防控工作应急预案

2023-10-10 7页

电机噪声分析与控制

电机噪声分析与控制

2023-07-13 5页