沥青路面结构层施工现场控制要点

14页1、沥青路面结构层施工现场控制要点 大多数高等级公路、二级公路、市政公路所采用,由于此类型路面结 构层可采用机械化施工,速度快、效益高,且此类路面有造价低、稳 定性好、行车舒适、维修方便快捷等优点,但在施工中工序质量控制 不严,将造成裂缝、泛油、波浪、壅包、滑溜、坑槽、局部沉陷、松 散、车辙等病害,这些病害极具普遍性和严重性。但在施工过程中严 格控制各工序,一些病害是可以减少和消除的。 水泥稳定类底基层、基层施工 一、混合料的拌和 严格按照试验室提供的配合比进行拌和,拌和时严格控制水泥用 +0.5%。拌和前材料含水量,计算出施工配合比, 量不小于设计值的 出料含水量略大于设计最佳含水量 0.52 个百分点,以补偿混合料 在运输和摊铺过程中的水分损失,拌和过程中由专人控制此项指标; 对于在运输和摊铺过程中,由于天气或施工原因造成的水分散失过大 的,可在初压以后的面层适当的用人工补水。混合料拌和必须充分、 均匀、颜色基本一致。拌和机的一次装料量,不应超过拌和的容许量, 应使所有材料都能均匀彻底而充分拌和。拌和机中的“死区”即材料 不产生运动和得不到充分拌和的地方,应及时予以清除。 二、混合料的

2、检测 a、应经常目测水泥碎石稳定砂混合料拌和的均匀性,使出厂的 混合料色泽均匀,无成团块现象。 B、 实验人员定期做好混合料的级配、灰剂量的检测 三、混合料的运输 施工期间有专人负责运输,保证材料运输快速、不间断; 自卸车在成品料仓下面接料时,注意混合料的下落高度不大于 2 米,接料过程中前后移动车厢位置,防止混合料的离析。 尽量缩短混合料的运输时间,当天气太热或距离较长时,运料 车装料出场时,混合料必须用蓬布覆盖,防止混合料表层水分损失过 多。 当自卸车卸料时,严禁碰撞摊铺机,防止混合料卸在摊铺机前 层面上。如出现漏料现象,及时清除摊铺机履带前面的混合料。避免 影响履带的接地标高,造成忽高忽低影响摊铺层的横坡及平整度。 四、混合料的摊铺 摊铺初始,随时用三米直尺或水准仪校核摊铺高程和摊铺横坡 度,若有偏差及时调整摊铺机的传感器。使之符合要求,摊铺过程中, 严禁闲人乱动传感系统及上下摊铺机。 摊铺机作业时,应使送料器中混合料的高度在螺旋布料器的中 轴以上,避免两侧发生缺料现象。摊铺机后设专人消除局部不平整、 粗集料窝,清除过湿或者过干的混合料,并立刻用新混合料进行填补。 根据拌和站的生

3、产能力、摊铺的断面尺寸、摊铺能力、水泥供 应能力等主要参考指标,确定每天的作业长度; 横接缝的处理:在第二天开始铺筑前,横接面应进行处理,方 法为:将第一天作业段的已碾压密实且高程、平整度符合设计要求的 基层末端沿与线路中心垂直方向,用切割机切成垂直面,用与结构层 等厚且等宽的方木,放在切后断面处并紧靠做好的水泥稳定碎石层, 以便保护该层不被破坏。挖除的部分作为废料处理,不得使用或进行 拌和。 摊铺时,如因故中断时间超过 2 小时,摊铺机应驶离混合料末端, 并设置横向接缝。 五、混合料的碾压 碾压时平曲线和直线段由路边向中心进行碾压,设超高曲线段由 内侧向外侧碾压,轮迹每次重叠不少于 30cm。 根据碾压程序和机型,确定碾压工序的最少施工长度,减少稳 定碎石的延迟时间;在拌和混合料开始到最终碾压成型不得超过水泥 初凝时间,否则将导致稳定集料的干密度和抗压强度大幅度下降。 碾压注意事项 a 碾压时保证主动轮朝向施工前进方向,原路返回再向前碾压时 开始错轮(相邻两次轮迹重叠轮宽的 1520cm)。压路机不得停在未 压实的基层面上,不准在上面急刹车、转弯和调头。 b 振动压路机前进、后退换档

4、时,应先关振动再换档。若需停机 时必须先停振再停机。 c 终压成型前应检测一次标高,若发现高程误差超过规定时,进 行处理后再整平碾压。 六、养生 碾压完成经压实度检查合格后,立即用土工布覆盖、养生,并保 湿养生 7d,要求始终保持路面潮湿,避免忽干忽湿而产生干缩裂缝。 也可采用养生膜覆盖养生,但在养生其间必须将养生膜压盖严实,避 免风吹掀起养生膜,致使水分散失。养生期间封闭交通,设置禁行标 志牌,专人看护养生路段,严禁各种车辆在其上通行。 七、施工注意事项 (1)、严格控制混合料碾压时的含水量。 (2)、在水泥稳定碎石(砾石)施工时,为控制每车料从加水拌 和到碾压成型的时间,在拌和站出具的料单上注明拌和时间,料单跟 随自卸车到摊铺工地,进行登记,填写摊铺时间,段落和碾压时间, 因各种原因自加水泥拌和至运到摊铺机前超过 4 小时的,一律作为废 料处理,不得进行摊铺。 (3)、采用双基准钢丝施工,应设置明显的进车口,防止料车压 断钢丝。 (4)、为防止装载机上料时造成的冲击压力,造成石屑受挤压黏 结成块,在料仓上部安装 15cm 的筛子,以缓冲上料时的冲击压力。 (5)、摊铺机前面安排两人

《沥青路面结构层施工现场控制要点》由会员cn****1分享,可在线阅读,更多相关《沥青路面结构层施工现场控制要点》请在金锄头文库上搜索。

2023年小学生打架检讨书10范文.docx

九年级数学圆的知识点总结大全.doc

2023年离婚协议书简易范本.docx

2023年镇党委积极做好双拥工作事迹材料范文.docx

农机修理高级工理论知识试题及答案

三门峡啤酒设备项目商业计划书

2023年办公室主任总结.docx

扬州抗体试剂开发项目申请报告

2023年让我感动的一个人作文2范文.docx

教研活动计划6篇

信息统计科工作制度(3篇)

我市2023年学前教育工作情况的调研报告.docx

2021版高考历史一轮复习专题九走向世界的资本主义市场2第27讲“蒸汽”的力量和走向整体的世界__两次工业革命练习人民版.doc

IT运维绩效考核方案设计

2023年保送生自荐信16.docx

初一四季作文

2023英语故事演讲稿范文.docx

生活道路工程测量圆曲线缓和曲线计算公式

东北大学21春《机械制造技术基础》在线作业一满分答案42

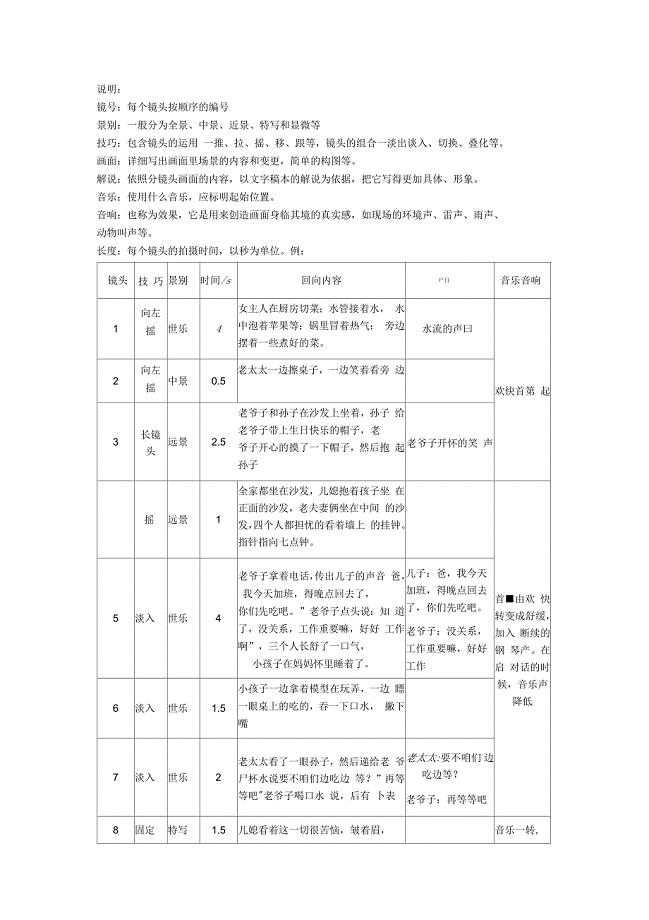

分镜头剧本参考格式

一个小村庄的故事教案

一个小村庄的故事教案

2022-08-08 4页

新产品开发流程规范

新产品开发流程规范

2023-08-18 5页

纪检部工作心得篇

纪检部工作心得篇

2022-08-22 5页

企业技术中心申报

企业技术中心申报

2023-12-21 7页

日安全应急演练流程明细

日安全应急演练流程明细

2024-01-26 13页

化验室试样工安全操作规程

化验室试样工安全操作规程

2022-10-19 1页

学校安全生产大检查工作总结范文

学校安全生产大检查工作总结范文

2024-01-08 12页

电机环境试验方法【相关知识】

电机环境试验方法【相关知识】

2023-07-25 5页

改善断奶仔猪肠道健康的营养调控措施

改善断奶仔猪肠道健康的营养调控措施

2022-09-29 8页

江西省水利施工企业资质情况表

江西省水利施工企业资质情况表

2023-04-03 4页