Toyota-Motor-Manufacturing-USA-Inc

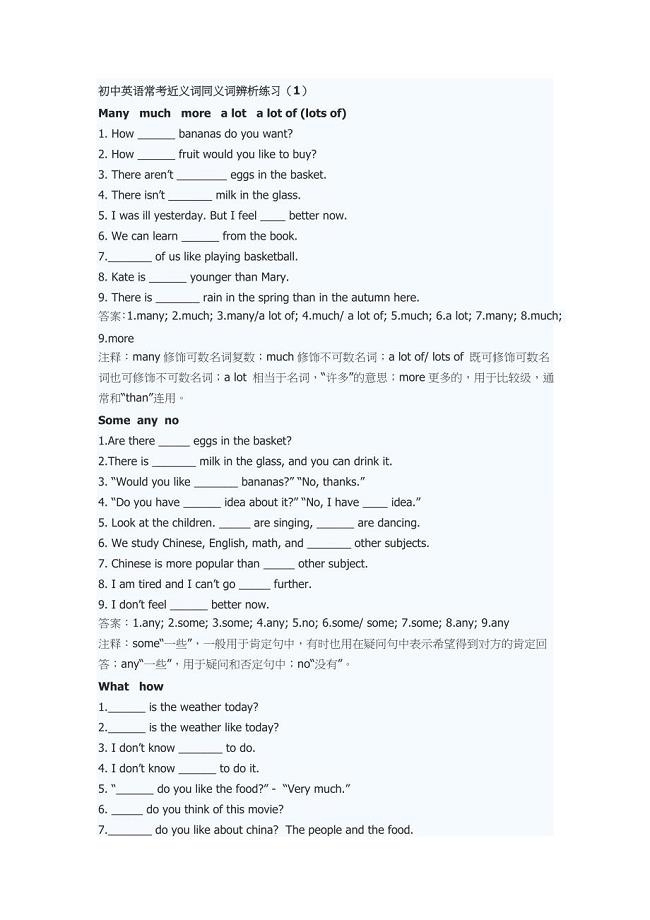

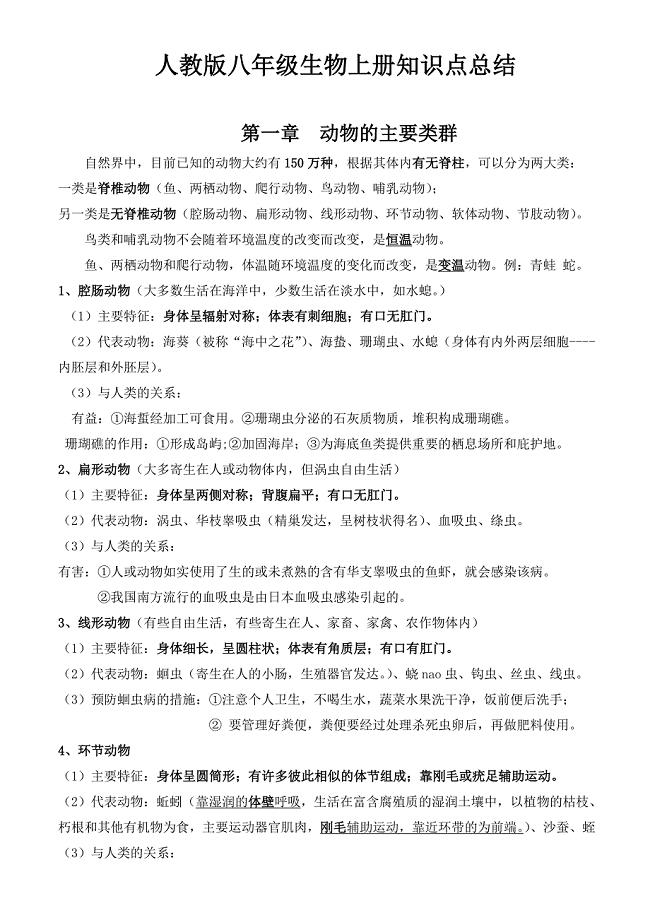

14页1、Toyota Motor Manufacturing, U.S.A., Inc.仲照宇 09304007 位于美国Kentucky州的丰田汽车制造公司(美国)(TMM)Georgetown工厂于1988年开始进行大规模生产。这家工厂所采用生产和管理系统正是丰田独特的丰田生产系统(TPS)。1992年5月,Toyota生产的产品出现了座椅的质量问题。而该组装工厂的经理Doug Friesen就是要找出问题出现的原因,并采取措施。Toyota的生产管理模式作为世界上著名的汽车品牌,丰田的生产和管理系统长期以来一直是丰田公司的核心竞争力和高效率的源泉。在二战后,丰田汽车在日本难以获得美国骑车制造企业能够拥有的规模经济效应,这促使它寻找一套自己的生产模式,来满足消费者的多样化、质量需求,并且大幅度地降低成本。为此,丰田发明了自己的一套生产管理模式-TPS(Toyota Production System),这是一套柔性生产管理方式,它使得大规模定制模式下的敏捷产品开发和生产成为现实。TPS的核心原则有两点:准时化生产(Just-In-Time, JIT)和人员自觉化(jidoka)。Figur

2、e 1 丰田TMS生产方式的核心准时化生产(JIT)的基本思想是:“只在需要的时刻,生产需要的数量的所需产品。”这一原则减少了超量生产(overproduction),极大幅度地降低了生产成本。因为超量的产品,不仅仅占用了营运资金,也占用了不必要的仓储空间,浪费了卡车运输货物的空间,增加了计算机跟踪货物的成本等等。丰田的TPS对很好地应用了JIT的理念,其材料无储存流水型作业,是一种准确估算时间提高效率的生产模式。丰田通过信息系统对其生产过程和原材料供应进行安排和优化,使得生产过程中,材料能够在需要其的时间点准时到达,从而尽量减少库存。在生产现场控制技术方面,准时制的基本原则是在正确的时间,生产正确数量的零件或产品,即时生产。丰田在生产汽车时需要的零件,通常是在几个小时之前被生产出来。传统的生产过程中,是前道工序向后道工序送货,而在丰田的TPS中,后道工序根据“看板”向前道工序取货。丰田的看板管理是TPS实现JIT的一个重要工具。看板管理,是对生产过程中各工序生产活动进行控制的信息系统。丰田生产系统中使用的看板主要有两种:取料看板和生产看板。(1)取料看板标明了后道工序应领取的物料的数

3、量等信息。(2)生产看板显示着前道工序应生产的物品的数量等信息。Figure 2 kanban模式丰田生产方式以逆向“拉动式”方式控制着整个生产过程。而传统的生产系统是推(push)的系统,每一个需要的零件送到工厂后进行组装及后续生产,在同时,由于各个下游工厂的生产速度不同,所以就会有库存产生。而丰田的准时化生产,是经由在某一个流程中,计算出所需的零件数量及所需的频率,进而向下游工厂订货,并配合整个生产流程,以便于在必要的时间提供必要的数量。人员自觉化(jidoka)来源于20世纪初丰田集团创始人Sakichi Toyada的发明。 Jidoka突出显现问题,因为当问题一出现的时候,工作就立即被停止下来。通过消除缺陷的根源,来帮助改进质量。Figure 3 实现jidoka的转变过程jidoka是丰田准时化生产体系质量保证的重要手段,它的理念是,有异常或问题及停止生产,快速反应,基于问题发生的原始状态,迅速找出问题的根本原因。“生产线停止系统”是jidoka的精髓,当工人若发现问题时,可立刻拉动安灯(andon)线,组长(team leader)会迅速赶过来判断问题原因,如果不能够立即

4、解决,则将会停止生产,而小组领导(group leader)此时也将会知道生产出现了问题。丰田的生产过程中,质量控制部门(Quality Control, QC)也起着非常重要的作用。丰田的质量控制部门推出了非常严格的质量标准,对每一辆生产出的汽车进行检测。同时,质量控制部门在小组领导(group leader)的带领下,对生产过程中出现的质量问题进行解决。标准化的操作也是丰田提高效率的一个重要方法。以TMM(Toyota Motor Manufacturing,U.S.A.,Inc,简称美国丰田汽车工厂)厂中安装前座椅为例,操作人员被要求从纸板箱中取出4颗螺丝,然后安装在汽车上,扭紧,然后在计算机中输入一个代码,以表明整个作业已经无暇疵地完成,再等待下一辆汽车的安装。新手往往由经验丰富的老工人手把手地教,当新手遇到任何困难和问题时,如没有扭紧螺丝或忘记输入代码时,老工人就会立刻帮助他们。上述管理现象看上去并不十分复杂,但事实上并不这么简单。如果作业现场存在大量新手时,往往会比经验丰富的工人表现出更多的作业差异性,从而使得质量变得不稳定,如有的操作员可能先安装前面的螺丝,再安装后面的螺

《Toyota-Motor-Manufacturing-USA-Inc》由会员206****923分享,可在线阅读,更多相关《Toyota-Motor-Manufacturing-USA-Inc》请在金锄头文库上搜索。

人教版小学英语单词分类记忆汇总表excel版

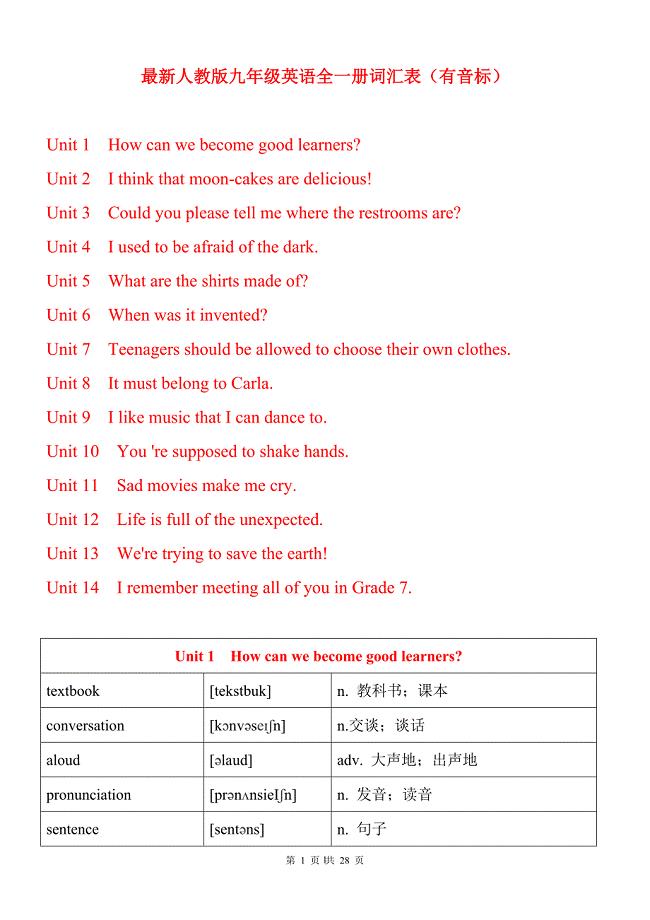

人教版九年级全一册英语词汇

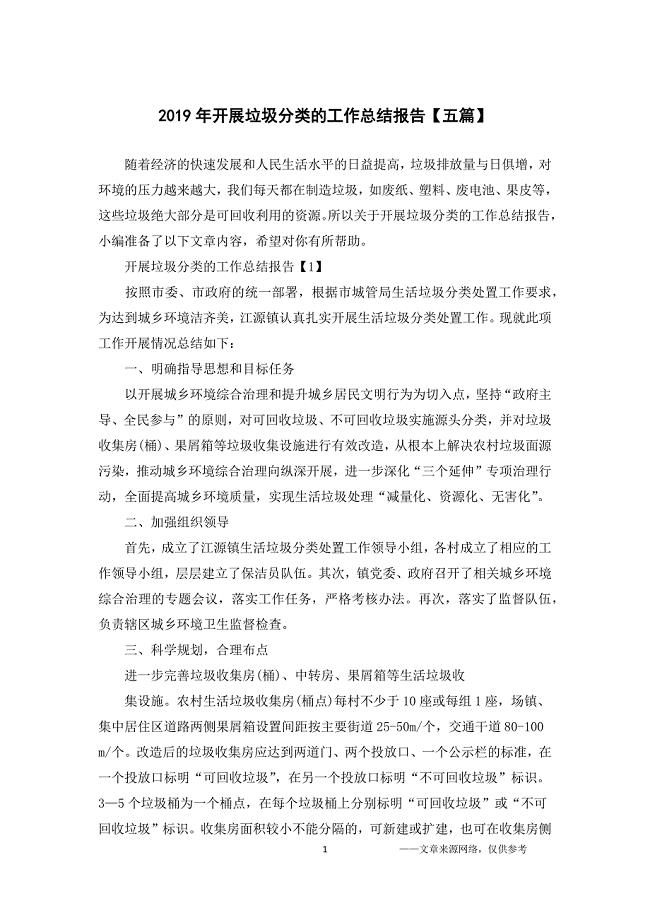

2019年开展垃圾分类的工作总结报告【五篇】

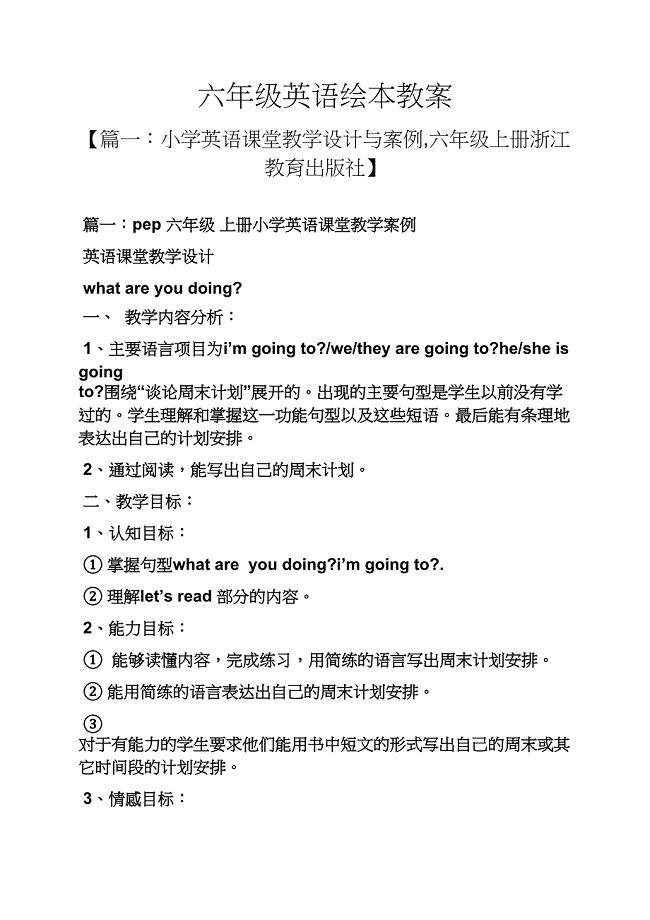

六年级英语绘本教案

外研版小学英语单词表全带音标(一年级起点1-12册)

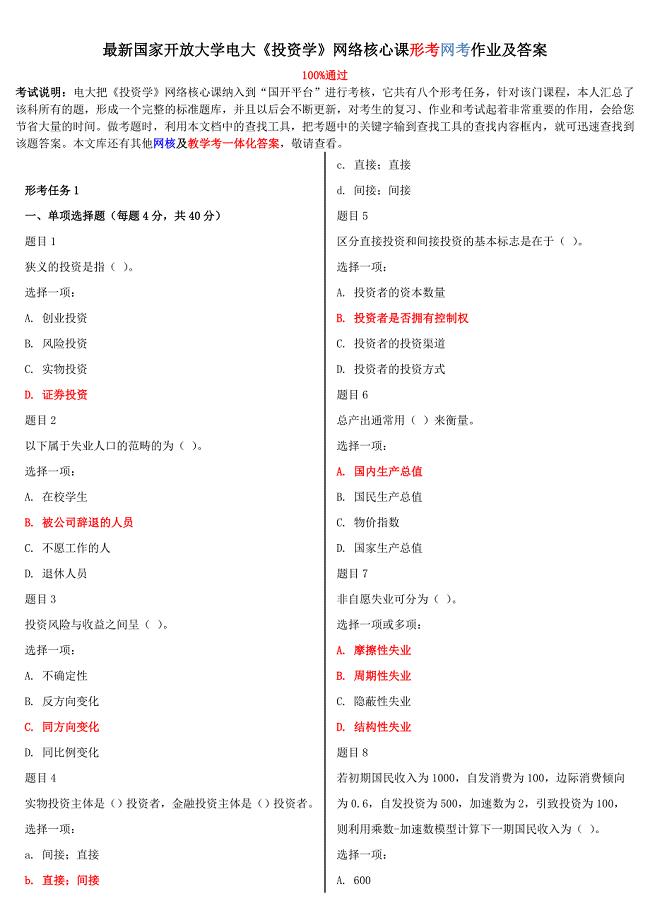

最新国家开放大学电大投资学网络核心课形考网考作业及答案

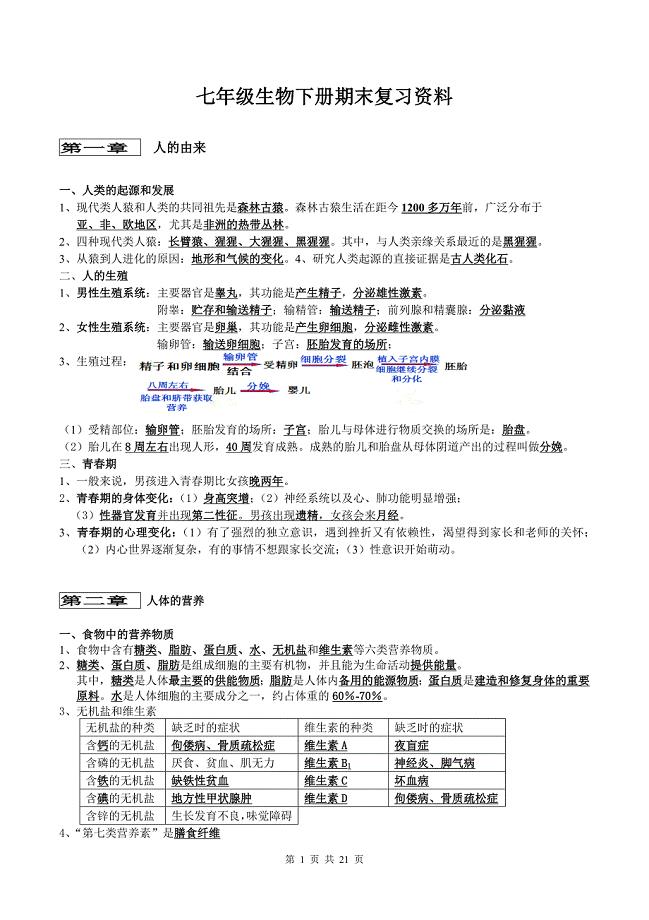

初中人教版七年级下册生物复习提纲

高中英语语法大全高中英语语法系统全解word版

☆初中英语语法专项练习习题以及答案

初中英语常考近义词同义词辨析

高中物理选修3-5全套教案(人教版) (1)

英语绘本《WeatherReport》教学设计

防护功能平战转换设计专篇各专业

初中人教版七年级上册下册全册生物复习提纲21页 (1)

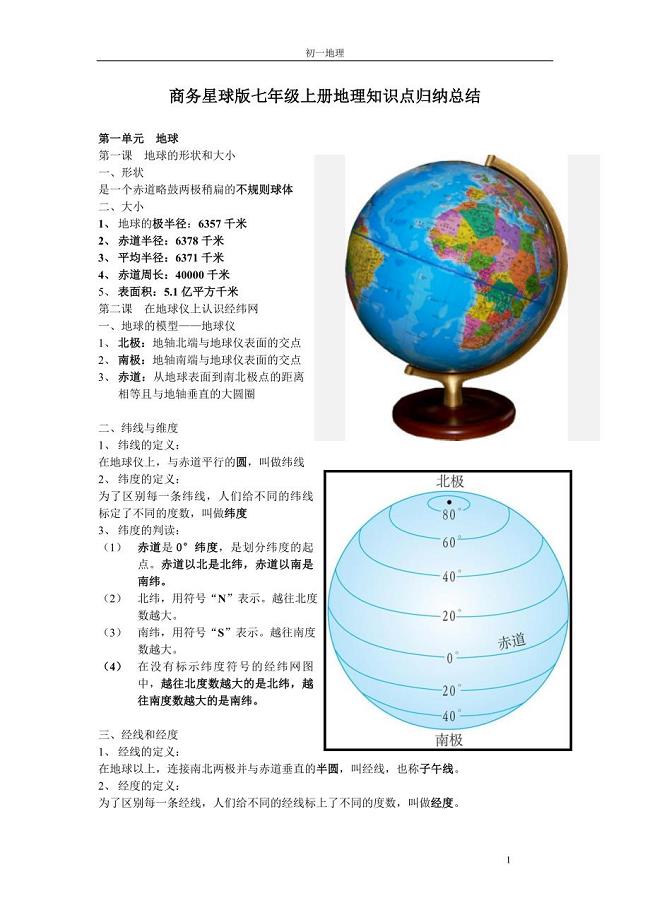

商务星球版七年级上册地理知识点归纳总结

初中人教版七年级上册下册全册生物复习提纲21页 (2)

高中高考语文作文词汇句型优美句子万能语句大全

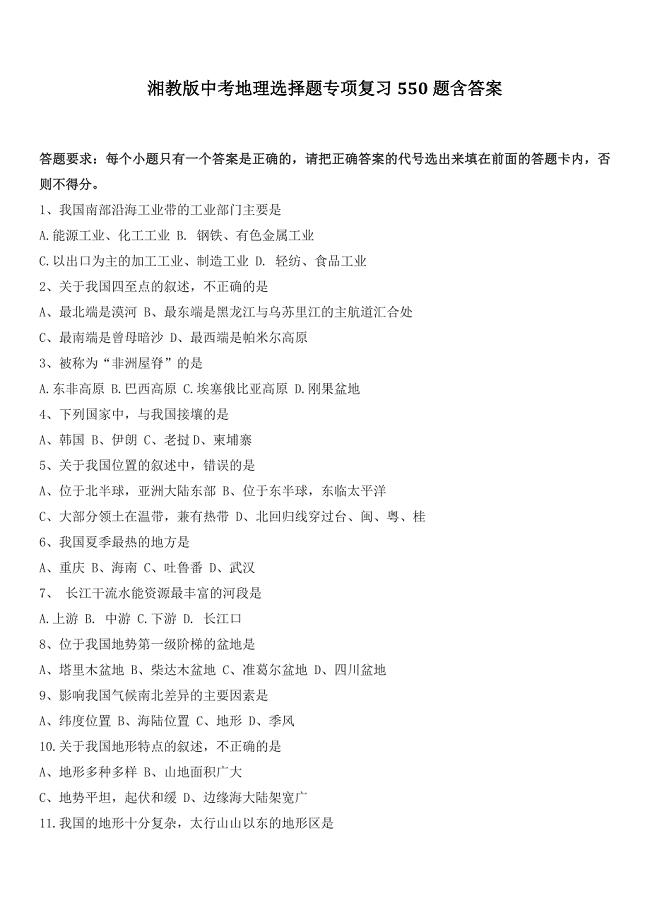

中考地理选择题专项复习550题含答案

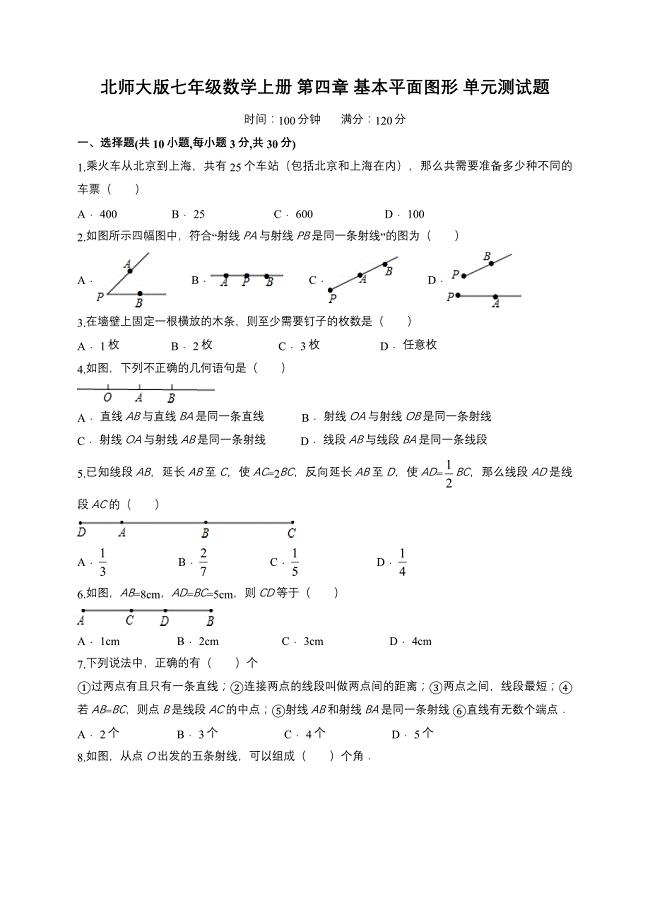

北师大版七年级数学上册第四章基本平面图形单元测试题含解析

人教版七年级数学上册第一章有理数单元检测题解析版

辽宁省本溪市2022-2023学年高中下学期学业水平考试美术试题【含答案】

辽宁省本溪市2022-2023学年高中下学期学业水平考试美术试题【含答案】

2024-04-23 4页

第六单元 正比例和反比例 (单元测试卷)苏教版数学六年级下册【含答案】

第六单元 正比例和反比例 (单元测试卷)苏教版数学六年级下册【含答案】

2024-04-23 10页

江苏省无锡市2024年七年级下学期期中数学调研试卷【含答案】

江苏省无锡市2024年七年级下学期期中数学调研试卷【含答案】

2024-04-23 19页

江苏省江阴市华士片2022-2023学年七年级下学期期中语文试题【含答案】

江苏省江阴市华士片2022-2023学年七年级下学期期中语文试题【含答案】

2024-04-23 10页

江苏省泰州兴化市2023-2024学年高一下学期期中考试语文试题【含答案】

江苏省泰州兴化市2023-2024学年高一下学期期中考试语文试题【含答案】

2024-04-23 16页

小学六年级体育与健康测试题【含答案】

小学六年级体育与健康测试题【含答案】

2024-04-23 5页

2023年北京市西城区八年级(下)期末语文试卷【含答案】

2023年北京市西城区八年级(下)期末语文试卷【含答案】

2024-04-23 16页

江苏省南京市2024年中考数学模拟题【含答案】

江苏省南京市2024年中考数学模拟题【含答案】

2024-04-23 18页

上海市奉贤区2024届高三二模语文试题【含答案】

上海市奉贤区2024届高三二模语文试题【含答案】

2024-04-23 8页

统编版小学语文六年级下册第四单元知识小结

统编版小学语文六年级下册第四单元知识小结

2024-04-23 11页