管壳式换热器的制造检验要求

3页1、管壳式换热器的制造、检验要求作为压力容器管壳式换热器制造、检验及验收应符合GB150的要求,但同时也要符合换热器本身的特殊要求。一、焊接接头分类与一般压力容器类似,管壳式换热器也将主要受压部分的焊接接头分为A、B、C、D四类,如图7-1所示(教材P192)。A类接头为筒体、前后管箱或膨胀节的轴向焊缝;类接头为筒体、前后管箱或膨胀节的周向焊缝或带径发兰与接管的对接环向焊缝;类接头为筒体或前后管箱与无径发兰或无径发兰与接管的平焊环向焊缝;类接头为接管与筒体或前后管箱的环向焊缝。二、零部件制造要求1管箱与壳体壳体内径允许偏差:对于用板材卷制的壳体,起内径允许偏差可通过控制外圆周长的方式加以控制,外圆周长的允许上偏差为10mm,下偏差为零。2圆度:壳体同一断面上的最大直径和最小直径之差e应符合以下要求:对于公称直径DN(以mm为单位)不大于1200mm的壳体:emin(0.5%DN,5)mm;对于公称直径DN(以mm为单位)大于1200mm的壳体:emin(0.5%DN,7)mm。3直线度:壳体沿圆周0、90、180、270四个部位(即通过中心线的水平面和垂直面处)测量的壳体直线度允许偏差应满

2、足以下要求:当壳体总长L6000mm时,直线度允许偏差min (L/1000,4.5) mm;当壳体总长L6000mm时,直线度允许偏差min (L/1000,8) mm。热处理要求:碳钢、低合金钢制的焊有分程隔板的管箱和浮头平盖、侧向开孔超过1/3圆筒内径的管箱,焊后需作清除应力处理,有关密封面在热处理后加工。4其它要求:壳体在制造中应防止出现影响管束顺利安装的变形。有碍管束装配的焊缝应磨至与母材表面平齐。接管、管接头等不应伸出管箱、壳体的内表面。(解释圆度、直线度)5换热管(1)换热管的拼接:当换热管需拼接时其对接接头应作焊接工艺评定。对于直管,同一根换热管的对接焊缝不得超过一条;对于U形管,对接不得超过两条,拼接管段的长度不得小于300mm,U形管段及其相邻的至少50mm直管段范围内不得有拼接焊缝。 换热管拼接接头的对接错边量不超过管壁厚度的15%,且小于0.5mm,拼接后的直线度以不影响穿管为准。对接后的换热管按表7-7选取钢球直径进行通球检查,以钢球通过为合格换热管拼接接头应进行射线抽样检测,抽样数量应不少于接头数量的10%且不少于一条,满足JB4730中的级为合格,如有一条

3、焊缝不合格,则应加倍抽样,仍出现不合格焊缝时,则应100%检查。对接后的换热管应以2倍的设计压力为试验压力进行液压试验。表7-7 焊接接头通球检查换热管外径d d25 25d40 d40钢球直径 0.75di 0.8di 0.85di 注:di换热管内径。(2)U形管的弯制:U形管一般应采用冷弯,弯管段的圆度偏差应不大于换热管名义外径的10%,弯曲半径小于2.5倍换热管外径的U形管,弯管段圆度偏差可取不大于换热管名义外径的15%。有耐应力腐蚀要求时,对碳钢和低合金钢管的冷弯U形管弯管及与弯管相邻的至少150mm直管段进行清除应力处理。6管板(1)拼接:管板允许拼接,拼接焊缝应采用焊透的对接接头,并进行100%射线或超声波检测,射线检测不低于JB4730中的级为合格。拼接后的管板应作清除应力处理(2)板的堆焊:如采用堆焊复合钢板,在堆焊前要作堆焊焊接工艺评定。基层材料的待堆焊面和复层材料加工后钻孔前的表面,按JB4730进行表面检测,不得有裂纹和排气孔,并应符合级缺陷显示。不得采用在换热管和管板焊接后,再在桥间空隙堆焊的方法进行堆焊。(3)管孔及孔桥宽度:管板上管孔直径及允许偏差要求见第

《管壳式换热器的制造检验要求》由会员jiups****uk12分享,可在线阅读,更多相关《管壳式换热器的制造检验要求》请在金锄头文库上搜索。

建立安全生产长效机制-共创和谐平安输气管道

土石方爆破工程设计方案

康师傅百货商场制度汇编之退换货管理办法

庙头中学2012年中考百日誓师大会学生代表发言稿

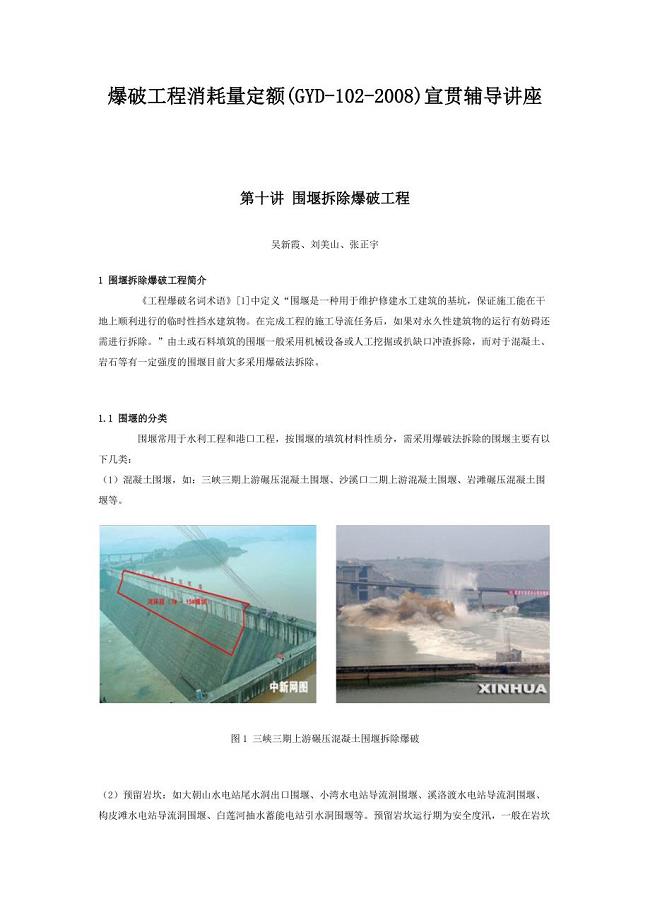

围堰拆除爆破工程

华能洱源马鞍山风电场工程土石方爆破管理制度

国资委:全面开展管理提升活动-为培育世界一流企业奠定坚实基础

《专业技术人员职业发展与规划》电子书

应收票据审计方案

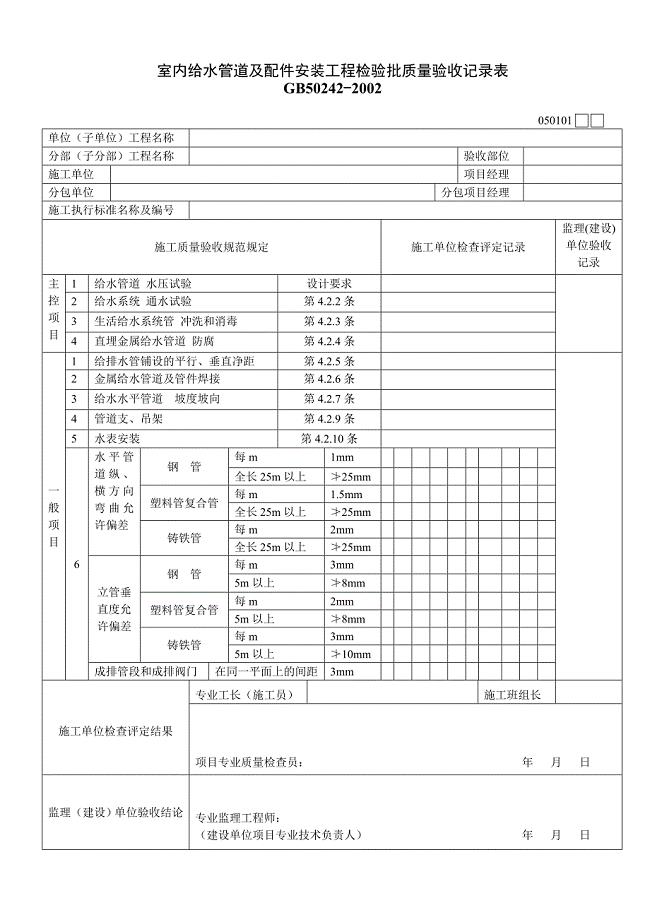

建筑给水排水与采暖工程质量验收用表

广播电视管理条例行政处罚裁量标准

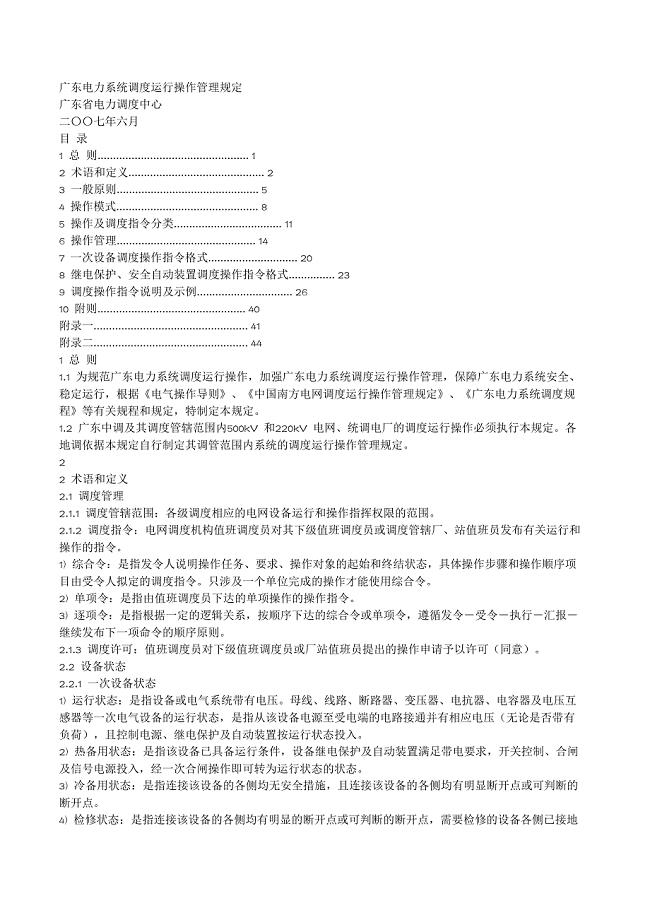

广东电力系统调度运行操作管理规定

建筑给排水工程名词解释

幼儿园小班安全健康活动教案:宝宝误食后的急救

建业集团房屋建筑工程交房标准内容技术交底

建筑心理学论文(1)

康师傅百货商场制度汇编之工服管理程序009

建筑工程专业一级建造师继续教育培训结业报告20

廉洁风险防控回头看工作汇报材料

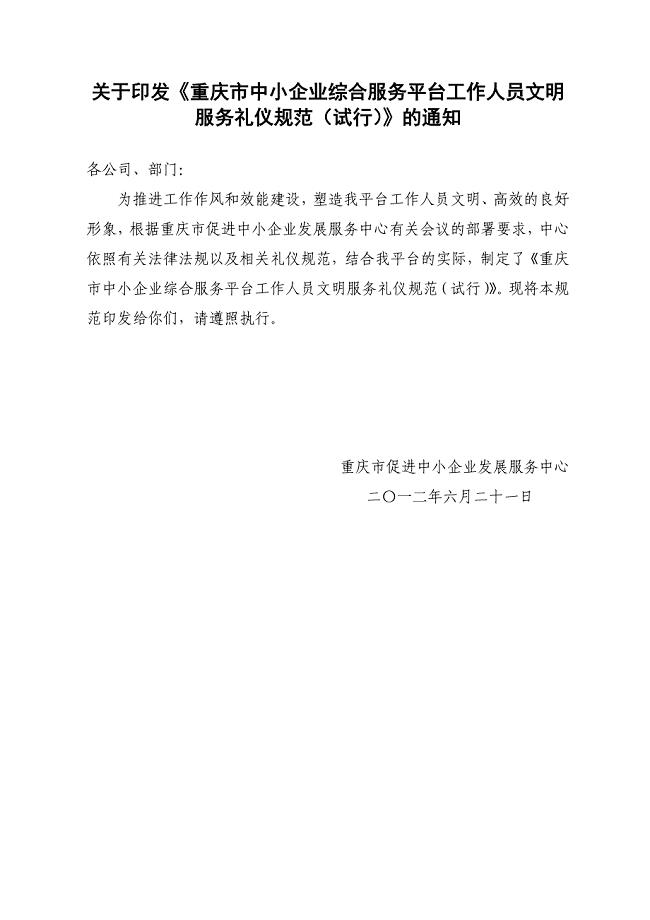

平台工作人员服务规范

小数数学题:简便计算11道练习题及参考答案A10

小数数学题:简便计算11道练习题及参考答案A10

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A7

小数数学题:简便计算11道练习题及参考答案A7

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A3

小数数学题:简便计算11道练习题及参考答案A3

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A5

小数数学题:简便计算11道练习题及参考答案A5

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A9

小数数学题:简便计算11道练习题及参考答案A9

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A6

小数数学题:简便计算11道练习题及参考答案A6

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A8

小数数学题:简便计算11道练习题及参考答案A8

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A1

小数数学题:简便计算11道练习题及参考答案A1

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A4

小数数学题:简便计算11道练习题及参考答案A4

2024-04-17 2页

小数数学题:简便计算11道练习题及参考答案A2

小数数学题:简便计算11道练习题及参考答案A2

2024-04-17 2页