注塑成型工艺及缺陷分析

139页1、注塑成型缺陷定位和定义: 定义 测量 分析 改善 控制 define measurement analysis improve control,1、缺陷是属于哪种类别 2、缺陷是何时产生 3、缺陷的在哪位置产生 4、缺陷的发生频率是多少(偶然or必然) 5、模具型腔数是多少?是否总发生在同一模穴 6、缺陷产生之前是否引入其它影响因素 7、使用新材料缺陷出现情况是否改变 8、换一台注塑机,缺陷是否还在,1,表面缺陷产生的可能原因,注塑成型三大硬件 1、塑料 2、模具 3、注塑机,注塑成型三大阶段 1、注射前的准备 2、注射过程 3、制品的后处理,注塑成型五要素,1、温度:熔料温度、模具温度、干燥温度、冷却水温度、油温 2、压力:射胶压力、保压压力、熔胶压力、背压、顶出压力、开合模压力 3、时间:射胶时间、保压时间、冷却时间、熔胶延迟时间、干燥时间、开合模时间 4、速度:射胶速度、保压速度、熔胶速度、开闭模速度、顶出速度 5、位置:射胶位置、熔胶位置、松退位置、开合模位置、顶出位置,注射阶段的工艺因素,注射阶段充型过程,塑料熔体的附壁效应,塑料熔体的的附壁效应: 熔体通过冷浇道系统,由于浇

2、道的温度远小于熔体的温度,熔体的流表层与浇道接触后迅速冷却形成紧贴浇道壁的冷凝料壳层,熔体在模具中的流动是从夹层中间往前流,俩边往外翻动的方式流动的现象。,附壁效应产生的影响:,1、使浇道允许通过的的实际截面积减少,增大了注塑成型所需的压力和速度。 2、浇道内形成的冷凝壳层对随后的熔体有一定的保温作用。 3、熔体通过时与冷凝料壳层摩擦产生热量也会使熔体通过的温度有所提高(对于剪切敏感和热稳定性差的材料要注意浇口尺度设计),多级注射,概念:在一个注射过程中,螺杆向模具推进熔体时,要求实现在不同位置上的有不同射胶速度和不同射胶压力等工艺参数的控制,称这种注射过程为多级注塑 多级注射的作用:,多级注射的优点,多级注射的设定原则,第一级注射:注射量(即注射终止位置)是浇注系统的浇口终点。除直浇口,其余的几乎都采用中压,中速或者中压低速; 第二级注射:终止位置是从浇口终点开始至整个型腔1/2-2/3的空间,第二级注射适宜采用高压、高速,高压、中速或者中压、中速。看制品结构和使用的材料而定; 第三级注射:位置是恰好充满剩余的型腔空间,宜采用中压中速或中压低速。这些注射过程都是属于充填相的范围; 最

3、后一级注射:属于增压相范围,保压切换点就在这级注射终止位置之间。 设定几段射胶程序,一定要根据流道的结构、浇口的形式/位置/数量/大小、注塑件的结构(比如说有无台阶)、产品质量情况及模具的排气效果等各种因素进行科学分析,合理设定,保压作用,保压的设定原则:防止模腔内的熔体倒流 多级保压的设定原则:不缩水、不顶白、不出现顶出抗纹,制品重量稳定 保压结束的标志:制品浇口的冻结,保压切换点的选择方法,计时和位置两种方法。当射出开始时,同时射出计时也同时计算各级射出终止位置,如果射出参数不变,依照原料的流动性不同,流动性较佳的,则最后一级终止位置比计时先到达保压切换点,这时完成充填、增压两相充模,射出进入保压(补偿相),未达到的计时则不再计时直接进入保压,如果流动性较差的,计时完成而最后一级射出终止位置还未到达切换点,一样不等位置到达,直接进入保压。,保压切换注意事项,1、原料流动性较平均,可在测得保压点后,再把时间加几秒,作为补偿。 2、原料流动性料佳,例如混合次料,低粘度材料,射出较不稳定,应使用计时较佳,将保压切换点减小(一般把终止位置设定为零),以计时来控制,自动切换进入保压。 3、原

4、料流动性较差,以位置来控制保压切换点较佳,将计时加长,到达设定切换点后进入保压。,螺杆式塑化部件,塑化部件主要由背压阀、螺杆、料筒、喷嘴等组成 预塑时,螺杆旋转,将从料口落入螺槽中的物料连续地向前推进 加热圈通过料筒壁把热量传递给螺槽中的物料,固体物料在外加热和螺杆旋转剪切双重作用下,达到塑化和熔融 熔料推开止逆环,经过螺杆头的周围通道流入螺杆的前端,并产生背压,推动螺杆后移完成熔料的计量 注射时,螺杆起柱塞的作用,在油缸作用下,迅速前移,将储料室中的熔体通过喷嘴注入模具。,塑化作用机理,背压-塑化压力,背压概念:塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压 背压压力来源:它的控制是通过调节注射油缸之回油节流阀实现的,预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力 。,背压的作用机理,背压的作用,1、能将炮筒里面的料压实,提高射胶量、制品重量和尺寸的稳定性 2、可将熔料

《注塑成型工艺及缺陷分析》由会员第***分享,可在线阅读,更多相关《注塑成型工艺及缺陷分析》请在金锄头文库上搜索。

校园足球汇报

异甘草酸镁注射液【治疗急性药物性肝损伤】Ⅱ期临床研究总结

云教室课程行政伦理学行政良心

语文S版小学二年级语文下册诺亚方舟课件优质课教学课件

未来中考趋势作文考与练

近年来广东历史试题中考易错点分析与教学启示

搜索推广那些事

小学语文二年级上册红领巾真好说课稿设计(说课设计)

新课标人教版二年级语文上册红领巾真好课件

新课程背景下的高中化学课堂教学改革

危机管理与突发事件应对

背影朱自清教案课件二课时

突发公共卫生事件培训

统计学简史及数据科学中南财经大学

水泥混凝土路面技术现状及发展终

有家真好作文讲评课

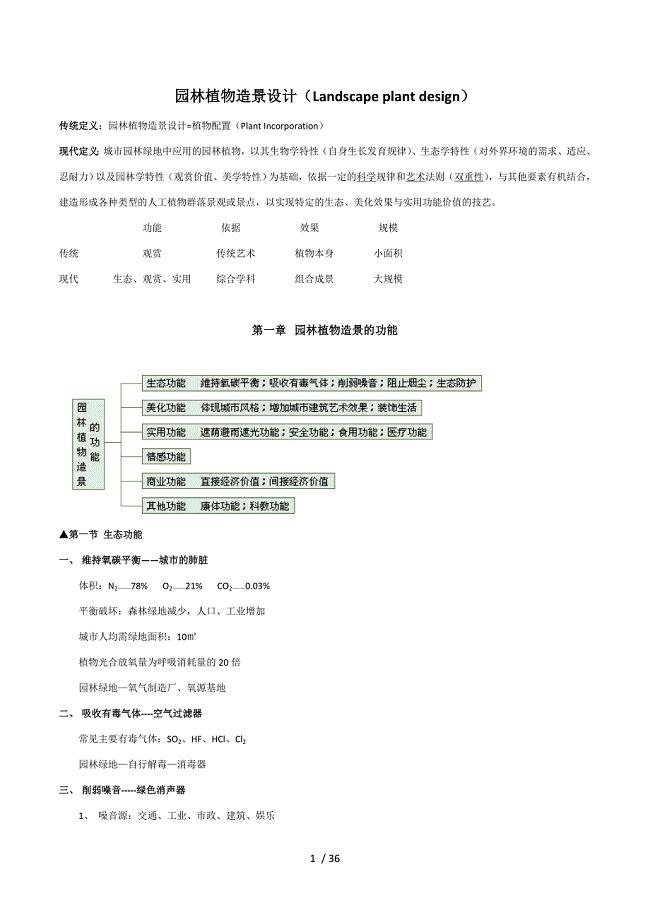

西南大学植物造景设计总复习

海外汉语教学新探索在线交流学习平台Goclef

动态黑色背景年终总结模板

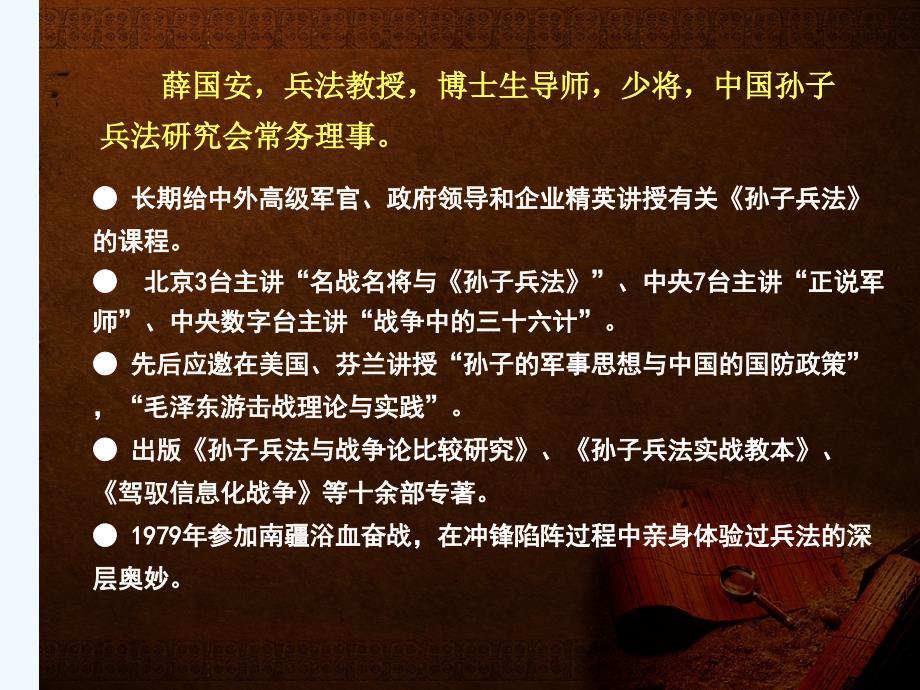

孙子的治军之道与现代管理谋略总结

通用技术专题1-技术极其巨大的作用

通用技术专题1-技术极其巨大的作用

2024-04-18 21页

【高中语文】《子路+曾皙+冉有+公西华侍坐》课件+统编版高中语文必修下册 ++

【高中语文】《子路+曾皙+冉有+公西华侍坐》课件+统编版高中语文必修下册 ++

2024-04-16 46页

【高中语文】《装在套子里的人》课件+统编版高中语文必修下册

【高中语文】《装在套子里的人》课件+统编版高中语文必修下册

2024-04-16 18页

【高中语文】《望海潮》课件+统编版高中语文选择性必修下册

【高中语文】《望海潮》课件+统编版高中语文选择性必修下册

2024-04-16 39页

【高中语文】《齐桓晋文之事》课件+高一下学期语文大单元教学同步备课课件(统编版必修下册)

【高中语文】《齐桓晋文之事》课件+高一下学期语文大单元教学同步备课课件(统编版必修下册)

2024-04-16 27页

【高中语文】《荷花淀》+高二语文同步精讲精读课件(统编版选择性必修中册)

【高中语文】《荷花淀》+高二语文同步精讲精读课件(统编版选择性必修中册)

2024-04-16 38页

【课件】Unit+1Reading+for+Writing人教版(2019)选择性必修第二册

【课件】Unit+1Reading+for+Writing人教版(2019)选择性必修第二册

2024-04-15 34页

【课件】Unit+1Reading+for+writing课件人教版选择性必修第一册+

【课件】Unit+1Reading+for+writing课件人教版选择性必修第一册+

2024-04-15 34页

【课件】Unit+1Art+Reading+for+writing+课件(2019)选择性必修第三册

【课件】Unit+1Art+Reading+for+writing+课件(2019)选择性必修第三册

2024-04-15 30页

4.1《望海潮》课件2023-2024学年统编版高中语文选择性必修下册

4.1《望海潮》课件2023-2024学年统编版高中语文选择性必修下册

2024-04-15 39页